齿轮箱轴承游隙调整方法研究

2020-03-15傅久定雷亚平

傅久定,雷亚平,李 亚

(南京高精轨道交通设备有限公司,江苏 南京 210000)

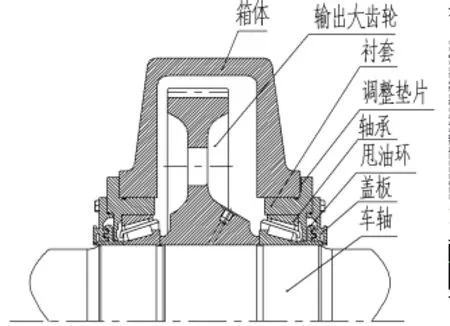

轴承是齿轮箱的关键部件[1,2],轴承寿命对齿轮箱性能有着重要的影响,而轴承轴向游隙是影响轴承寿命的重要技术参数,直接影响到轴承的载荷分布、振动、噪音、摩擦、温升、使用寿命和机械运转精度[3-7],因此,研究怎样快速、高效和可靠的调整轴承轴向游隙对提升齿轮箱综合性能有着重要的工程指导意义。图1 为某齿轮箱车轴系结构剖视图。

图1 车轴系结构示意图

当前,齿轮箱装配主要有3 种轴承轴向游隙调整的方法:实配(俗称配磨)调整垫进行调整、采用可剥离式垫片进行调整、以及采用厚薄组合垫片进行调整。

实配调整垫是传统的整方法,在齿轮箱发展初期应用较多,根据装配实测尺寸对调整垫进行配磨,实现轴承游隙的控制,该调整精度会受制于配磨加工的精度,同时配磨耗时长,装配效率低,优点是在单台套或小批量装配中灵活性较高。

可剥离垫片是由精密金属箔层和层粘结而成,使用时可以根据尺寸需要随意剥离,该方法调整精度高、操作方便,但其使用成本很高。可剥离垫片如图2。

厚薄垫片组合是通过一张定尺寸的厚垫片和一张薄钢垫组合使用,薄垫片厚度有多种规格供其选用,当实际尺寸小于定尺寸厚垫片的厚度时,还可以对厚垫片进行配磨,这样既继承了传统实配的灵活性,又基本达到了可剥离垫片的装配效率,其成本介于实配调整垫和可剥离垫片之间。根据使用经验,这里不推荐采用2张薄垫片进行组合,避免渗油的风险。厚薄垫片组合如图3。

图2 可剥离垫片

图3 厚薄垫片组合

1 车轴轴承游隙计算

1.1 轴承游隙计算

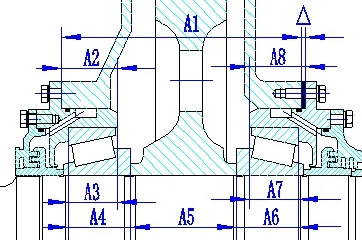

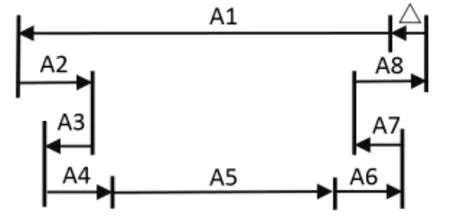

图4 为某项目齿轮箱车轴系结构剖视图和计算尺寸链。

图4 某项目车轴系结构及尺寸链

△基本尺寸=增环-减环,代入零件尺寸及制造公差,调整垫片的设计厚度范围为4.25mm~5.25mm。

对实际装配的统计,厚薄垫片组合值实际一般定在5.0mm~5.6mm,比理论计算值偏大,通过分别对零件在装配前和装配后进行测量,发现轴承宽度在装配前后是有变化的。

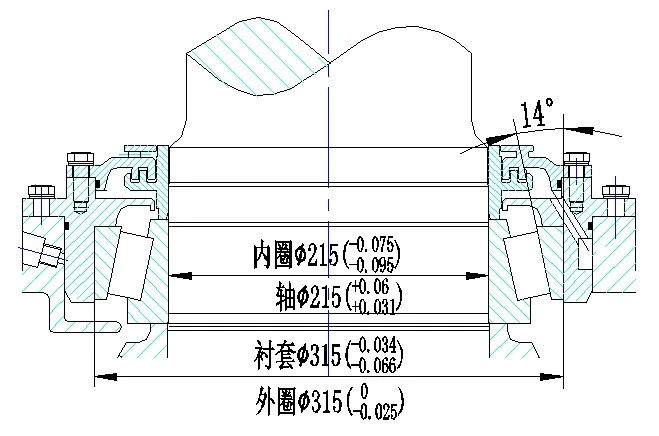

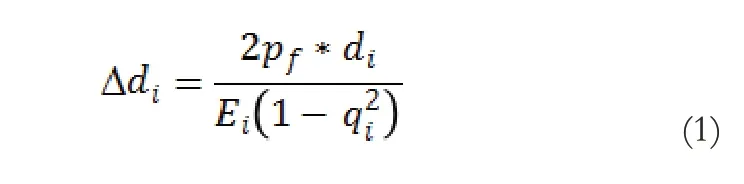

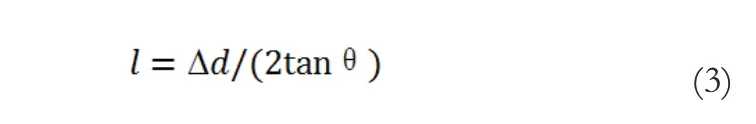

1.2 轴承过盈配合变形分析

轴承内圈与车轴、外圈与衬套都采用过盈装配,轴承内外圈过盈配合后会发生径向的变形,由于轴承滚道是锥形的,从而引起轴承宽度的增加,根据标准《GB/T5371—2004 过盈配合的计算和选用》[8],对轴承过盈装配变形量与轴承宽度变化进行计算、分析。

图5 某地铁项目输出级轴承装配示意图

被包容件内径缩小量:

包容件的外径扩大量:

轴承宽度变化:

根据以上公式计算,单个轴承宽度变化范围为(0.18~0.32)mm,与轴承过盈装配后实测值0.25mm 基本吻合,将两个轴承的宽度增大合计按0.5mm 叠加到纯零件尺寸链计算值中,即可得到调整垫片理论厚度为(4.75~5.75)mm,这与厚薄垫片组合的实测值5.0mm~5.6mm 基本吻合,理论计算与实测达成一致。当通过计算能够获得准确可靠的调整范围,便有了取消配磨厚调整垫片理论保障。

2 调整垫片选定优化

在上述分析基础上,找出了纯零件尺寸链计算与最终装配实测值的差距,也就更准确地锁定理论调整范围,厚薄垫片组合调整方案中的厚垫片配磨就不再具有实际意义,便提出了2 片薄垫片组的概念,通过2 片不同规格的薄垫片进行组合,实现一定范围的组合,薄垫片组具体实施如下:

分 别 预 制0.15,0.2,0.25,0.35,0.4 五 种 规 格 垫 片,直 接采用单张薄垫片或由其中任意2 张进行组合,可依次获得0.15,0.2,…,0.8 的厚度尺寸,实现0.15mm~0.8mm 的调整范围,根据对装配的统计,该调整范围能够满足轴承游隙调整的实际需求,该方案继承了厚薄垫片组合的高效优势,还规避了厚垫片的成本。

合理制定薄垫片的规格、优化薄垫片组合的方案,根据产品实际需要还可拓展更多的组合和调整范围。

3 结束语

本文针对齿轮箱轴承轴向游隙调整方法进行研究,总结如下:

(1)将轴承过盈配合变形考虑到地铁齿轮箱车轴轴承轴向游隙计算中,弥补了纯零件尺寸链计算与实际的偏差,完善了计算方法,为实际应用提供了理论依据;

(2)通过采用该计算方法,获取更加准确的调整垫片的选择范围,对传统调整方案进行创新、提出新的薄垫片组的调整方法,提高了装配的效率和可靠性,极大降低了制造成本。