陕西某选铁尾矿中钛资源综合回收试验研究

2020-03-15黄晓毅杨平伟杨超群罗小新范予晨

黄晓毅,杨平伟,杨超群,罗小新,范予晨

(陕西冶金设计研究院有限公司,陕西 西安 710032)

近年来,随着我国循环经济促进法的实施,铁矿选别之后的尾矿综合利用水平不断提高,主要集中在尾矿有价成分再回收和制作建筑材料两个方面[1,2]。陕西某铁矿采用阶段磨矿阶段选别的工艺流程回收了磁铁矿,选别工艺为一段磨矿细度为-200目占55%,螺旋分级机分级,一次粗选,一次精选;精矿进入二段磨矿,磨矿细度为-200 目占80%,两次精选,获得铁精矿。通过对各阶段的磁选尾矿进行化学分析,可知该尾矿中钛含量较高,具有综合回收利用价值。选铁尾矿中钛矿物的选别一般比较困难,赵文迪等[3]通过分析大量文献资料,认为联合工艺比单一的选别工艺更有效。张松等[4]认为组合药剂存在协同效应,选别效果更好。谢其春等[5]在攀枝花白马矿区针对低品位钛铁矿采用“原矿分级-强磁-重选-强磁-浮选”工艺取得良好选别指标。本文在前人的研究基础上,采用重选、磁选、浮选等工艺,研究了陕西某选铁尾矿中钛资源的综合回收利用。

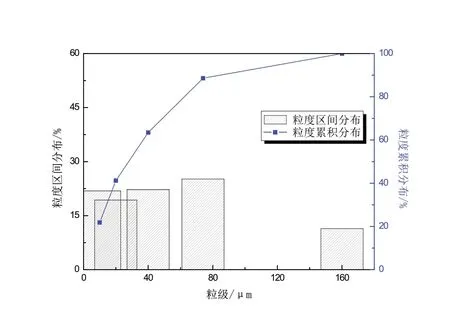

图1 选铁尾矿中钛铁矿粒度分布曲线

1 试样性质

陕西某选铁尾矿中金属矿物主要有钛铁矿、钛磁铁矿、少量的黄铁矿和磁黄铁矿以及微量的褐铁矿,占矿物总量的29.1%。脉石矿物主要为斜长石、透辉石、角闪石。

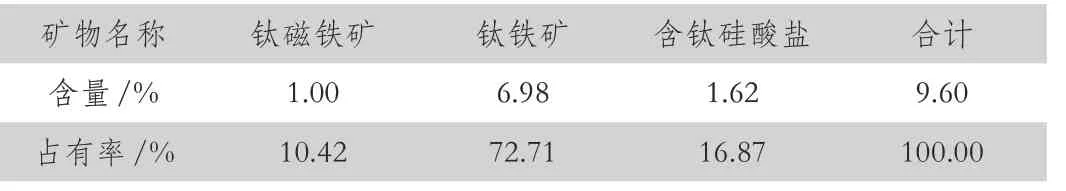

该选铁尾矿多元素化学分析结果见表1,物相分析结果见表2。

表1 多元素化学分析结果

表2 物相分析结果

由表1、表2 可知,选铁尾矿中钛元素主要赋存于钛铁矿中,占有率达72.71%,是综合回收的主要目的矿物。

该选铁尾矿中钛铁矿、钛磁铁矿的粒度分布曲线见图1、图2 所示。

图2 选铁尾矿中钛磁铁矿粒度分布曲线

从图1、图2 可知,钛铁矿的粒度较均匀,主要粒度范围在0.02mm~0.16mm,属细粒较均匀嵌布类型;而钛磁铁矿粒度较细,各粒级含量差别不大,多小于0.074mm。

2 试验结果与讨论

根据工艺矿物学研究结果,试验研究主要进行了高梯度强磁选抛尾试验、螺旋溜槽重选抛尾试验、精选浮选工艺以及浮选药剂试验。

2.1 高梯度强磁选抛尾试验

利用矿物的磁特性进行抛尾,对原料进行强磁选抛尾试验,试验流程见图3,试验结果见表3。

图3 原料强磁选抛尾试验流程

表3 原料强磁选抛尾试验结果

2.2 螺旋溜槽抛尾试验

利用矿物的比重特性进行抛尾,对原料进行螺旋溜槽抛尾试验,试验流程见图4,试验结果见表4 所示。

图4 原料螺旋溜槽抛尾试验流程图

表4 原料螺旋溜槽试验结果

通过试验结果的对比,可以看出,高梯度强磁选工艺可达到粗选抛尾的目的,且品位、回收率较理想。

2.3 强磁选不同场强抛尾试验研究

针对强磁选抛尾流程,试验了1400Oe、2700Oe、3600Oe、4600Oe 不同磁场强度,试验结果见图5 所示。

图5 不同场强磁选试验结果

从表可知,随着磁场强度的增加,精矿品位降低,但回收率增加,综合考虑确定磁场强度为1400Oe,可达到粗选的目的,且回收率达到82.16%。

2.4 浮选试验

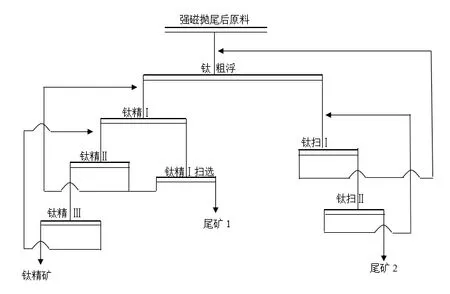

钛浮选试验主要进行了浮选工艺流程、浮选药剂种类及用量试验。试验最终确定的工艺流程为:一次粗选、二次扫选、三次精选。试验流图见图6,试验结果见表5。

图6 钛浮选工艺试验流程图

表5 钛浮选试验结果

试验结果表明,强磁抛尾后进行浮选作业,采用一次粗选、二次扫选、三次精选的浮选工艺流程,可以获得钛品位46.22%,作业回收率64.22%,总回收率35.86%的钛精矿。

3 结论

(1)通过对陕西某铁矿选别尾矿赋存钛元素的回收研究可知,回收目的矿物为钛铁矿,含钛矿物的主要粒度范围在0.02mm~0.16mm,属细粒较均匀嵌布类型。

(2)强磁抛尾和重选抛尾效果均较好,但重选设备螺旋溜槽单台设备处理量小,占地面积大,因此优先考虑强磁抛尾。

(3)选铁尾矿经强磁抛废后进行浮选提质,可以获得钛品位46.22%,作业回收率64.22%,总回收率35.86%的钛精矿。