基于带式输送机自动纠偏设备控制系统的应用分析

2020-03-15兰建功

兰建功

(山西工程职业学院 山西省太原市 030032)

改革开放后,中国工业迅速发展,工农业产品的运输成为一个问题,比如煤矿生产中煤炭的运输,带式输送机的设计初衷是为了满足煤炭从工作面运输到煤仓的需求,但是随着产量的增长,运输路线的增长,带式输送机的运行渐渐出现了许多问题。一个主要问题就是皮带的跑偏。于是运输机皮带的纠偏系统应用而生。随着自动化技术的发展自动纠偏系统逐渐取代了手动纠偏系统。

1 自动纠偏设备的组成、原理及其优点分析

1.1 结构组成分析

自动纠偏校准机构由驱动机构,导向机构、纠偏辊子和调节检测器组成。驱动机构由驱动源和支座组成。驱动源可以是电动或气动推动器。传送带检测器可分为左右两组。每个组由两个光电开关组成。在物流系统中使用自动纠偏的机制,该系统可用于自动调整“长距离传送带”以达到良好的效果。

1.2 工作原理分析

自动纠偏装置用于在皮带机皮带出现偏差的情况下自动实行纠偏的一种设备。该校正机制应与控制系统紧密配合使用。当传送带运动时,如果传送带发生偏差,光电开关将收集信号并通过电子控制系统发送正确的机构指令,驱动源启动,拉动纠偏棍子,向右或向左运动,以实施自动纠偏,驱动源是电动或气动推动器。传送带偏转传感器可分为两组:每个组有2 个开关。每个开关组中只有一个开关有信号。传送带向左偏转时,它会检测到信号,光电开关随后响应来自电子控制系统的信息。控制系统激活纠偏机制,以实施自动纠偏确保输送机的正常运行。

1.3 优点分析

自动纠偏组织最重要的技术特征和结构如下:

(1)高度的自动化提高了设备使用效率。它用于完成人工难以完成的工作。如果传送带移位,光电开关对电气控制系统做出反应,电气控制系统向自动纠偏机构发送命令,并且调节机构自动调节传送带。

(2)出色的调偏量。以前,手动调节机制由于调偏量小,但是由于高速输送机的运行,有时无法满足调节的要求。该自动纠偏机制适用于“窄型传送带”,“长型传送带”和“高速传送带”自动纠偏带式输送机传送带。

2 带式输送机自动纠偏对策分析

2.1 将改向滚筒设计成鼓形

传送带装载并运行时,滚筒的使用更顺畅,标准换向滚筒通常是圆柱形的,并且滚筒的表面是鼓形的。铸胶时,中间部分的直径比两侧都大5-10mm。因此,当胶带在滚筒上压着时,应力分布在中心处变大而在两个方向上变小,并且从两侧向下移动的力的一部分从两侧移位,增大滚筒中央的输送带直径,以消除偏差的可能性。

2.2 纠偏托辊架

图1:基于ADAMS 软件的控制系统仿真分析模型

图2:控制系统作用下输送带偏位量变化曲线

图3:2 小时内输送速度与跑偏次数测试结果图

结合结构特征、构件的分布条件和其他因素,辊架仅允许物料和皮带施加压力。设计简单易调节,位置可调。因此,托辊架是纠正偏差时的理想选择。可以通过调节托辊的高低或行进方向之间的角度来调节幅差。可以通过调整辊子的高度在皮带和物料之间拉动,或者可以通过调节托辊角度和皮带方向来调整牵引力,从而确定皮带的重量和物料。 因为后者易于实施且不会引起其他问题,后者通常用于校正现场偏差。因此,建议调整辊和皮带方向角度作为校正步骤,以调整生产过程中的的偏差。同时,调整当前位置偏差时,经常会同时使用两个纠偏托辊,从而摩擦面积变大,并且可以增强效果,带来双重功效。

2.3 重视带式输送机安装工作,避免跑偏

(1)安装滚筒,皮带和机架等安装时要以皮带运行方向的中心线为基准;

(2)确保皮带平直并且皮带高度正确;

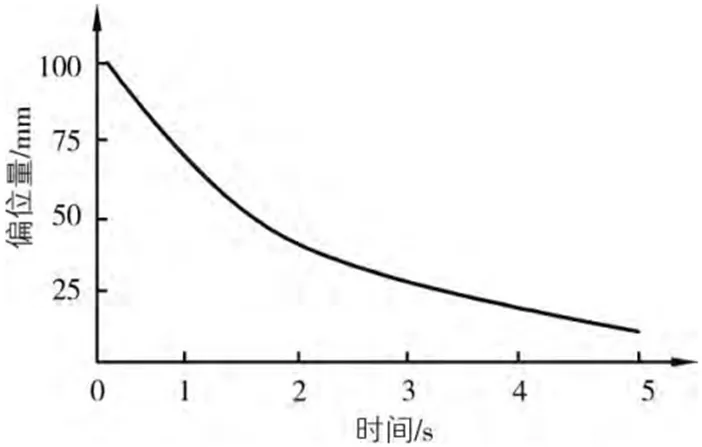

表1:带式输送机的主要技术参数

(3)确保架和托辊的水平和垂直都适合安装要求;

(4)确保皮带质量良好并均匀受力;

(5)确保进料口平行于行进方向,并且可使皮带的中心线正好是给料的落放处,以减小横向力。为了确保安装质量,可以从源头上解决这个问题。

2.4 在下部加反压托辊

反压托辊通常对应于反向托辊中的“反向V 形辊”。如果胶带发生偏移时,两侧的拖辊会在皮带上产生侧向压力,并使皮带回到中央位置。调整传送带偏移的一般想法是使传送带上的总力等于零,并在两个方向上均匀分布输送带的张力。此问题可受各种环节影响,例如上料,承载,传动,拉紧,清洁,改向等。通过改善传送带的运动,在许多情况下,额外的摩擦会增加动力消耗以及生产成本。

2.5 尽量掌握跑偏的规律,从而好指导纠偏工作

观察传送带的偏差规则,在没有负载的情况下,皮带的两侧张力是均匀的,这意味着传送带松动,请调整张紧器,需要通过调节传送带的张力来达到目标,以增加张紧度[1]。

3 自动纠偏设备控制系统的设计分析

在分析带式输送机的基础上,开发了一种自动纠偏装置。输送带自动纠偏系统由三部分组成:位置信息检索模块,智能控制系统和执行模块。需要辊架作为控制对象,因为它是直接控制滚筒输送带的。带式输送机自动纠偏系统的工作原理如下。图像传感器用于收集有关传送带横向运动的数据,并将此信息传输到微处理器,经过处理控制和计算,最后通过滚珠丝杠控制电动机上螺母移动托辊架角度,使旋转的传送带以适当的角度返回到其原始位置。正常工作时,将托辊架和滚筒旋转一定角度,驱动器与滚珠丝杠驱动器连接,执行机构的滚珠丝杠上的螺母和拖辊架的中部部分连接到导杆,螺母上的锁定销插入导向杆末端的长孔中。推力导杆连接托辊架中间部分比连接一侧的部分更加稳定,这是因为在校准过程中将连杆附接到一侧会增加滚子的承载能力,即新的冲击力。

4 仿真分析

为了分析自动纠偏控制系统的效果,使用3D 建模软件创建了带式自动纠偏设备的3D 结构模型,并将其导入ADAMS 分析模拟程序,建立控制系统的联合控制模型。该控制模型的整体结构如图1 所示。

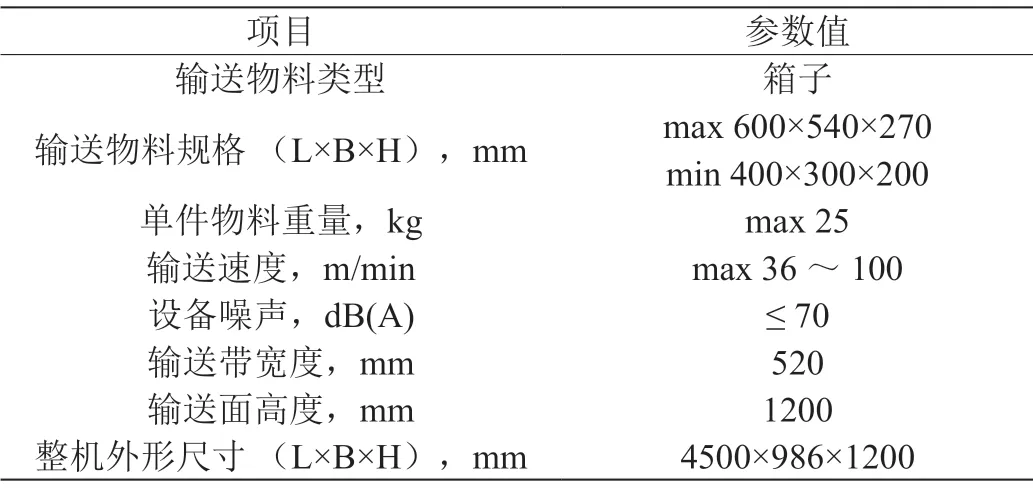

向控制系统输入恒定的信号以更改传送带输送机的操作运行情况,系统会自动开始调整皮带角度和传送带角度触发量。控制系统开始将传送带的触发量调节到最大25 mm,在调整过程中传送带的位置状态发生了变化,如图2 所示。

实际的模拟测试结果表明,当控制系统的偏差为100mm 时,系统可以自动开始正确的校准,并在开始的2 秒钟内立即开始从最初的100mm 调整到48mm 的偏差。为避免快速调整对托辊调整的影响,传送带校正值的调整速度会在5 秒钟后自动降低,调整为10毫米。可以看出,皮带校正系统具有高速运行,高的控制精度和稳定性来响应传送带的运动。重要的是要注意,可以实时自动检测和纠正偏差,而无需人工干预,从而提高了运输操作的稳定性和可靠性,并且它提高了运输系统中运输材料的效率和经济性[2]。

5 应用分析与比较

带式输送机纠偏系统在物料运输系统设计时提供了两种方法:第一种方法:使用机构人工纠偏,另一个是使用自动偏差校正机制,两个方法都使用相同的输送机进行了测试,表1 显示了带式输送机的主要技术参数。

从实验观察中可以得出结论,传送带偏斜的原因很多:

(1)设计或制造的原因。由于传送带本身弯曲或接头不平直,因此传送带的张力不均匀。当传送带一起移动时,传送带就会发生偏差。

(2)安装原因。a 安装的传送带可能运动缓慢或张力过高,导致传送带在运动过程中发生跑偏现在。b 由于一侧较高,而另一侧则较低,因此,辊的安装不正确,并且水平方向的误差也增加。滚筒本身的旋转轴不垂直于输送机的纵向中心线,这样会对一侧的传送带造成损坏。

(3)输送机运行原因。由于被输送的物料不在输送带的中心,因此物料沿着输送带不均匀分布,并且不均匀的力作用在输送带上,从而导致输送带产生偏差。

(4)输送速度的原因。传输速率越高,传送带的偏离的可能性就越大。

通过检查传送带发生偏差的原因,可以看到传送带发生偏差的原因非常复杂。因此,在连接到制造,安装,调试和使用时,应格外小心。

以不同的速度测试传送带。图3 显示了传送带的偏转状态(2小时内)。该图显示了一种理想情况,其中带式输送机从根本上排除了可能导致运输部门发生偏差的其他因素。

从测试数据表中可以看出,如果传送带以低速运动,则传送带在每2 小时内不会发生跑偏。随着速度的增加偏转逐渐增加,并且速度越高,旋转越快。输送的速度极大地影响了传送带发生跑偏现象,手动调节机制不能满足调节要求,因为调节量很小且响应速度很慢,这会影响设备的效率。本文介绍的自动纠偏设备,可以快速响应和进行准确的纠偏,提高了设备的运行效率。

6 结语

本文分析了带式输送机跑偏的原因以及通过对带式输送机的调整提出了纠偏改进措施,纠偏装置的设计、自动纠偏设备控制系统的仿真分析以及自动纠偏机构的应用研究与比较等方面对本课题进行了分析。传送带如果发生偏差可以通过自动纠偏装置自动检测出来,这是增加传送带朝着大容量,距离长和速度快方向发展的重要保证之一,这无疑有助于在更完善的方向上开发带式输送机,并做出了重大贡献。