基于NCODE的采煤机行走轮使用寿命的分析

2020-03-14申建伟

申建伟

(山西煤炭运销集团四明山煤业有限公司, 山西 高平 048400)

引言

据统计疲劳破坏占到了机械破坏的80%以上,通常在小于材料屈服应力的情况下,由于长时间的变幅应力或应变的作用导致材料脆性断裂,断裂之前没有明显肉眼可见的塑性变形,因此疲劳破坏常常也难以预测,而破坏后造成的经济损失、人员伤亡也较为严重。构件的疲劳使用寿命还和构件表面的粗糙度有关,构件表面越粗糙,夹杂、空洞、缺陷越多,产生应力集中的概率也就越大、应力集中范围就越广,也就越容易发生疲劳破坏。

现有对采煤机牵引部的动力学特性的研究表明:采煤机行走轮在工作过程中承受复杂多变的动态变幅循环载荷,承受冲击载荷的情况较多,实际生产中常发生齿根疲劳断裂的现象,因此行走轮疲劳寿命较短已成了严重影响采煤机安全生产的重要因素[1-2]。为了保障采煤机的整体可靠性,有必要对行走轮的疲劳寿命预测及其影响因素进行研究。研究不仅可以找出行走轮在结构设计时的隐含缺陷,针对设计缺陷进行优化、提高其使用寿命,缩短行走轮的开发、试验周期、节约设计成本,还对采煤机牵引部其他结构件疲劳寿命研究的开展也具有一定的借鉴意义。

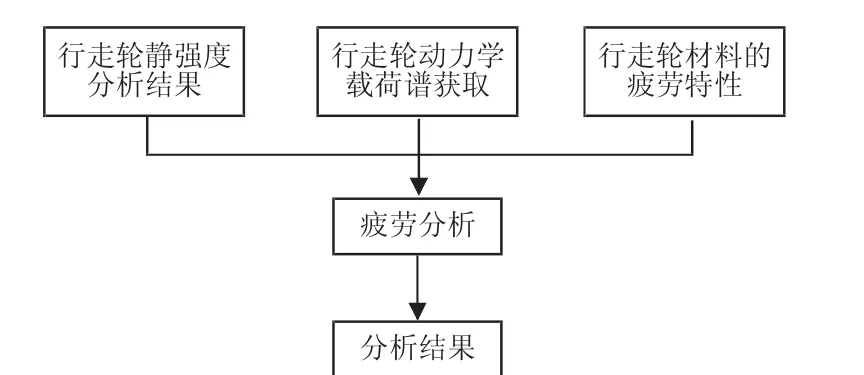

1 行走轮疲劳寿命的分析流程

图1为基于ANSYS-NCODE的疲劳分析流程,其中重要的包括:行走轮轮齿的强度有限元分析、行走轮动力学载荷谱的获取和行走轮所用材料的疲劳特性。

行走轮疲劳分析的实现流程为:首先在ANSYS中完成行走轮特定载荷工况下的静强度有限元分析,将分析结果导入NCODE软件中,在软件中设置材料的疲劳特性曲线即S-N曲线,输入行走轮动态的载荷谱,将这三部分结合起来,按照MINER疲劳线性累积的原则,进行疲劳损伤的计算,最后由NCODE软件用云图的形式显示行走轮轮齿各个区域的疲劳寿命,并由此判断疲劳破坏发生的位置[3]。

图1 ANSYS-NCODE疲劳分析流程

2 行走轮疲劳分析

2.1 行走轮弯曲有限元分析

2.1.1 静力学分析模型

采煤机在工作面上重复前进、后退进而实现采煤,因此在轮齿啮合处受到变化作用的接触力,导致疲劳破坏时有发生。已有的研究表明轮齿在啮合时齿根承受较大弯矩,由于弯矩在齿根产生了较大的应力集中,齿根在承受这样的变幅应力、应变作用后发生疲劳破坏。另外轮齿的齿顶在受力时,齿根所受的弯矩最大,因此要计算轮齿的疲劳,首先就要对轮齿齿顶两侧受力时的工况进行强度分析并掌握其应力分布情况。

啮合过程中一般只有两个轮齿在进行啮合,为了减少有限元分析的工作量,文章考虑只建立三个轮齿的有限元模型,如下页图2所示,不再建立完整的行走轮、销排模型。载荷分别施加在轮齿齿顶左侧和右侧法向方向上,其余的侧面全约束。

2.1.2 结果分析

从下页图3仿真结果中可以看出:轮齿在受压时应力大于轮齿受拉时的应力,即右侧加载时的应力大于左侧加载时的应力,分析结果符合一般轮齿啮合的受力特点,因此模型也可用来计算轮齿的疲劳寿命。

图2 轮齿两侧交替受力模型

图3 行走轮轮齿轮齿受力时应力分布云图

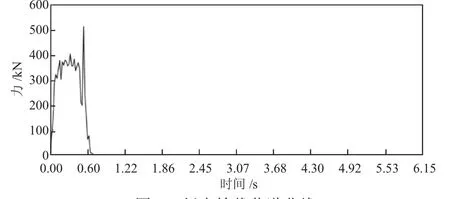

2.2 行走轮载荷谱的获取

使用NCODE计算轮齿疲劳寿命时,需事先获取轮齿的动载荷谱。根据已有研究的ADAMAS仿真结果,得到轮齿啮合时的接触力随时间变化的曲线,如图4所示为一个完整的啮合周期内接触力随时间的变化。

图4 行走轮载荷谱曲线

2.3 行走轮S-N曲线的确定

轮齿采用的材料为ZG30CrMnmo,根据这种材料的材料属性在NCODE中定义材料,输入包括密度、杨氏模量、泊松比、屈服强度、抗拉强度、S-N曲线等。根据已有的试验数据行走轮材料疲劳属性可由以下应力与寿命间的对数关系式来描述[4-5]:

式中:S为应力幅值;N为疲劳寿命。

3 疲劳寿命结果及分析

依照文章第一节中介绍的轮齿疲劳寿命计算流程,依次导入轮齿静强度分析结果、动载荷谱文件、材料疲劳特性数据,并在NCODE中进行Goodman平均应力修正、应力幅值的雨流计数、轮齿表面粗糙度、计算结果置信度为99%的设置,计算轮齿模型中各个节点的疲劳寿命。计算结果如图5所示。

图5 行走轮轮齿疲劳寿命分布图

从图5中可以看出行走轮的齿根部位疲劳寿命最短,在置信度为99%时的轮齿最小寿命为2.232e+6次,即能有99%的可靠度保证轮齿至少在啮合2.232e+6次后,才有可能发生疲劳破坏[6]。可以看出这一寿命结果,实际上是较为偏小的,一般工程上希望轮齿的寿命达到106及以上的量级,这主要是由轮齿齿根受到拉压应力的反复作用造成的,特别是拉应力对于裂纹的形成和扩展都具有重要的推动作用。

4 改进措施

轮齿的疲劳寿命主要受到载荷、结构、材料三个方面的影响。从载荷上来讲轮齿受到的载荷主要来自于行走轮的载荷。当行走轮的载荷突然增大时,会导致轮齿齿根处的应力增大进而影响疲劳寿命。要降低轮齿的载荷,可通过降低行走轮载荷来实现,但地下工况复杂多变而无法控制,因此要提高轮齿的疲劳性能和寿命,只能通过结构和材料两方面来实现。

从结构上来讲,可通过优化轮齿的外形尺寸达到降低应力提高寿命的目的,如前所述齿根应力集中是由所受弯矩引起的,降低其弯矩可通过减小轮齿节度圆半径、锯齿形轮齿修改为渐开线圆柱齿轮、圆锥齿轮等方式来实现。另外井下工作情况恶劣,经常会出现煤渣、煤块掉落在销排上,使得轮齿啮合不够进而磨损轮齿的表面,轮齿表面在磨损后出现腐蚀等情况使得轮齿表面变得更为粗糙,其在承受较大幅值的应力、应变后会加剧裂纹的生长。根据已有的齿面粗糙度对轮齿疲劳寿命影响的研究表明,轮齿的疲劳寿命随粗糙度的减小而增大,当粗糙度分别为6至2级时,轮齿的疲劳寿命提高了1.5至3.5倍不等。因此我们还可以从通过提高轮齿表面粗糙度等级方面着手,通过喷丸渗碳、氮化等工艺的处理提高轮齿的疲劳寿命。从材料上来讲,在控制经济成本的前提下,可通过更换具备更好的疲劳性能材料如航空航天方面常用的钛合金等来提高结构的疲劳性能和寿命。

5 结论

1)通过NCODE的计算发现,疲劳破坏的薄弱位置位于齿根处,在现有动载荷谱作用下的寿命为2.232e+6次,这主要由于轮齿齿根两侧反复受到拉应力和拉应力的交变作用,在拉应力对于裂纹形成及生长的有利促进下,致使齿根处极易发生疲劳破坏。

2)可通过优化齿形,减小节度圆半径的方法降低轮齿所受弯矩,减小应力集中的情况;可通过喷丸、渗氮等工艺提高轮齿表面粗糙度,进而提高轮齿的疲劳性能。另外,行走轮的载荷对于轮齿的疲劳具有重大影响,实际工作时,应尽力避免出现前后轮受力不均的现象。