矿用钻机机电液耦合的动力学仿真分析

2020-03-14李志奋

李志奋

(山西阳煤寺家庄煤业有限责任公司, 山西 晋中 045300)

引言

瓦斯是煤矿生产中不可避免的气体,其成分主要为甲烷。当瓦斯浓度达到一定程度时严重威胁着综采工作面的安全生产和作业人员的人身安全。为此,煤矿瓦斯的抽放是十分有必要的。目前,全液压钻机由于具备相对紧凑的结构、平稳的传动特性以及其无级调速的功能被广泛应用于煤矿瓦斯抽放领域。全液压钻机是机械、电控以及液压等系统的结合体,各个分系统耦合后的特性直接决定钻机的可靠性和安全性[1]。随着全液压钻机各类元器件的增多、功能的复杂,精确掌握整个系统的机电液耦合特性对确定设备的故障类型及定位故障位置是十分有必要的。

1 全液压钻机概述

1.1 全液压钻机结构

全液压钻机是由机械、电气以及液压系统三大系统集合为一体的机电液设备,主要包括有液压站系统、控制台系统以及机械系统[2]。其中液压站系统主要由油箱、液压泵、各类电磁控制阀等组成;机械系统主要由马达、减速器、油缸等组成;控制系统主要是基于PLC控制系统所实现的,主要由PLC控制器及其相关的各类按钮组成。

1.2 工作原理

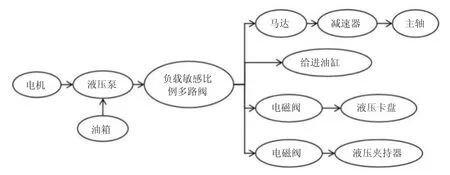

机械、电气以及控制系统中各类设备的连接方式如图1所示。

图1 各系统设备连接方式示意图

设备得电运行后,液压泵将从油箱中抽取液压油,通过负载敏感比例多路阀向马达工作回路、给进油缸回路、液压卡盘回路以及液压夹持器回路供油,通过对各类回路中电磁阀的控制从而实现对马达的正传反转、油缸的前进与后退、液压卡盘及夹持器的夹紧与松开等动作,完成对液压钻机各类操作的控制。

2 钻机关键部件特性的分析

建立钻机机电液耦合动力学仿真模型需掌握钻机各个分析中关键部件的特性,主要包括有钻机调速系统、减速器、负载敏感比例换向阀、液压马达等[3]。对上述部件仿真模型搭建时做如下假设:忽略油路中的压力损失及液压油对管道的影响;假设液压油的弹性模量及温度均为恒定的。

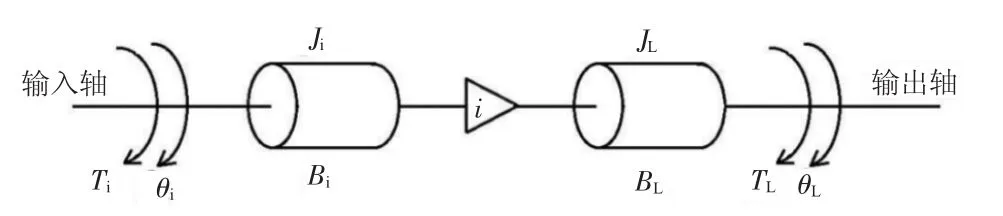

2.1 减速器

减速器的主要功能是将电机的转速经过一定减速比后传递至动力头,实现钻机破碎岩石所需的扭矩。本钻机所采用的减速器由两组直齿圆柱齿轮组成。在搭建动力学仿真模型时,可将减速传动机构简化为质量-阻尼系统。简化后的模型如图2所示。

图2 简化减速器传动结构模型

经计算,得出减速器传动机构的传递函数如公式(1)所示:

式中:Ti(s)为驱动力矩;Je为传动机构的等效惯量;wL(s)为输出的转速;Be为减速器传动机构的阻尼系数;TL(s)为输出轴的转矩;i为减速比。

2.2 负载敏感比例换向阀

负载敏感比例换向阀可将电流信号转换为力或者位移信号[4]。针对回转回路时,不需考虑负载敏感比例换向阀的负载特性,仅需考虑其电液比例控制特性的数学模型即可[5]。

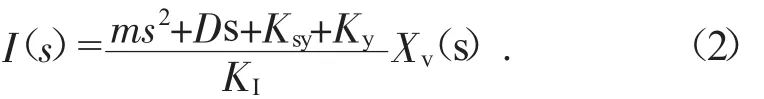

经计算可得负载敏感比例换向阀的所简化的电磁铁模型的传递上述如公式(2)所示:

式中:I(s)为负载敏感比例换向阀控制的电流;m为阀芯的质量;D为阀芯的阻尼系数;Ky为阀的总刚度;Ksy为阀的弹簧刚度;KI为阀的电流力增益;Xv(s)为阀芯的位移。

2.3 液压马达

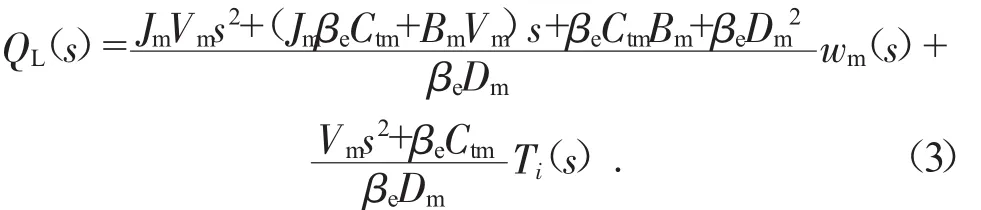

经计算可得液压马达调速系统的传递函数如公式(3)所示:

式中:QL(s)为负载的流量;Jm为液压马达的转动惯量;Vm为高压腔容积;βe为液压油的弹性模量;Ctm为液压马达的泄露系数;Bm为液压马达的黏性阻尼系数;Dm为液压马达的排量;wm(s)为液压马达的回转速度;Ti(s)为外负载扭矩。

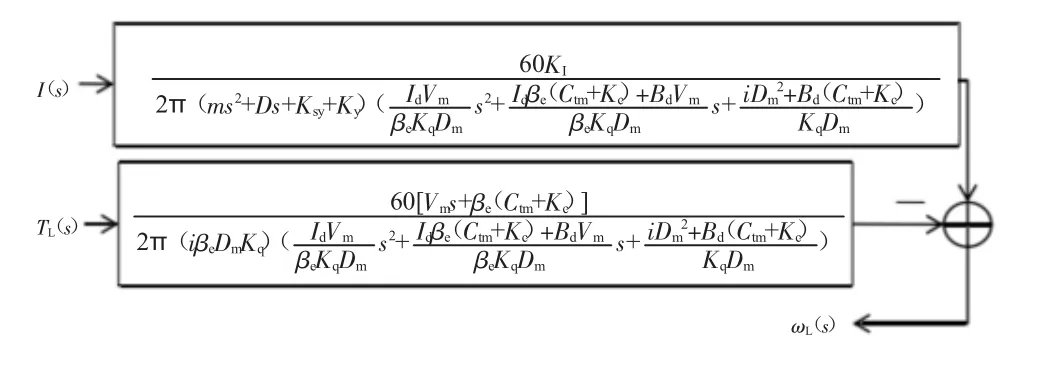

3 钻机机电液耦合系统的传递框图

在对马达、负载敏感比例换向阀以及减速器简化模型的传递函数进行分析的基础上,得出钻机的机电液耦合系统的传递框图如图3所示。

图3 钻机机电液耦合系统传递框图

4 钻机机电液耦合动力学仿真模型的建立

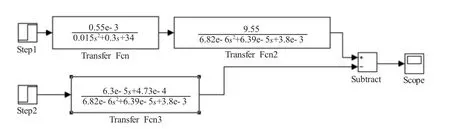

基于2.4中所得的钻机机电液耦合系统传递框图,并将该钻机机械、液压以及电气等系统中各部件的参数设完成后,结合MATLAB软件中的Simulink模块建立动力学仿真模块得出钻机机电液耦合动力学仿真模型,模型如图4所示。

如图4所示,Step1为负载敏感比例多路换向阀的电流大小,根据其实际生产情况设定负载敏感比例多路换向阀的电流变化范围为0~630 mA,且仿真时间0~1 s内电流值为0,1 s以后电流值为630 mA。

图4 机电液耦合动力学仿真模型

Step2为钻机主轴所承受的负载大小,根据该钻机的相关参数得知主轴的最大输出扭矩为500 N·m。在本次仿真中,设定主轴的输出扭矩为50 N·m,且输出时间为仿真时间的4 s。

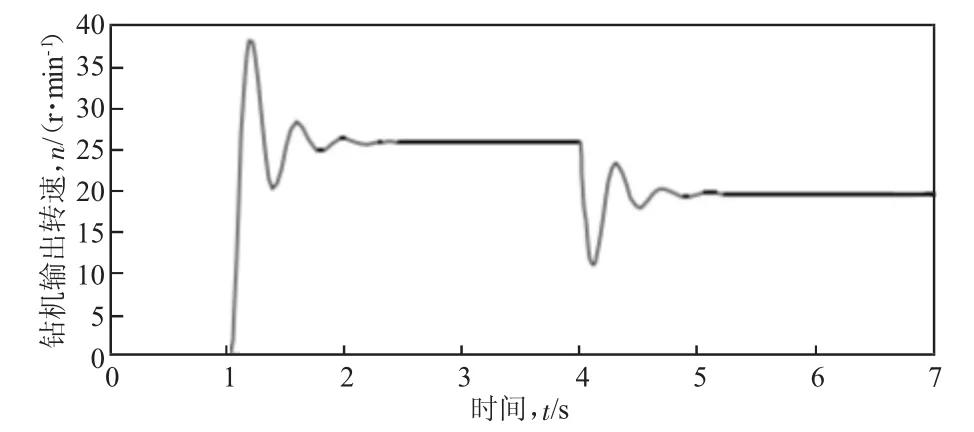

5 仿真结果

本文基于Simulink对钻机主轴的输出转速的变化情况进行仿真分析。将各类参数设备完毕后,得出如图5所示的仿真结果。

图5 主轴输出转速响应特性分析

如图 5 所示,0~1 s钻机处于停机状态;1~4 s钻机处于无负载运行状态;4 s以后钻机处于有负载运行状态。分析仿真结果可知,当系统处于无负载运行状态初期主轴的转速处于直线上升状态,且在27 r/min波动,并与2 s后主轴转速处于平稳状态恒定为27 r/min;当系统处于负载状态运行时,主轴转速急速下降并在10 r/min波动,并在5.3 s后主轴转速处于平稳恒定为20 r/min。