电机控制器串联式水道仿真及优化

2020-03-14黄枭凯张正兴胥巧丽

黄枭凯,张正兴,胥巧丽

(潍柴动力股份有限公司,山东 潍坊 261000)

随着能源转型的变革、排放法规的限制以及国家政策的大力推进,新能源汽车的发展早已势不可挡。作为新能源汽车电控系统中的核心零部件之一,IGBT功率模块的散热效率对整车的安全性、可靠性至关重要。但由于IGBT功率半导体器件在开关和导通电流时会产生大量损耗,损失的能量会转化为热能,表现为半导体元件发热。若不能及时且有效地对IGBT进行散热降温,则会造成器件失效甚至烧毁,对系统及整车的安全性构成极大危害。所以,在推进电动汽车发展的进程中,提高散热水道的散热效率,降低IGBT模块的结温是一项至关重要的课题[1]。

目前,电机控制器主要采用风冷散热器[2]及液冷散热器[3-4]。液冷散热器虽然成本较高且结构更为复杂,但相比于风冷散热器,其散热能力大幅度提升,更能满足大功率IGBT的散热要求。本文对采用串联式冷板散热器的电机控制器进行热仿真,分析得到IGBT模块结温不均匀的仿真结果。对此,本文提出根据IGBT模块结温特性区域化设计翅柱高度。热仿真结果表明,本方案有助于提升IGBT模块结温的均温性,为后期控制器壳体设计、加工提供了理论基础。

1 控制器IGBT模块传热分析

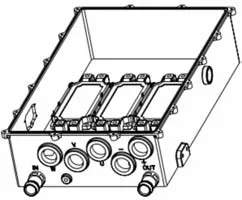

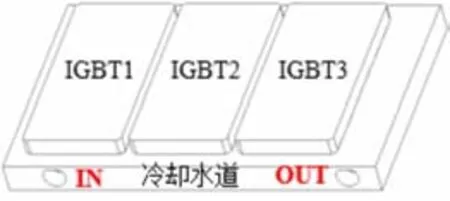

IGBT模块为电机控制器的主要热源,如图1、图2所示,在IGBT模块安装位置下方设置有S型冷却水道,冷却水道向外设置有进出水嘴。IGBT与控制器通过螺钉固定连接,其间涂敷有散热硅脂以隔绝空气。

冷却液直接与铝基板及其上的翅柱进行对流换热,IGBT生成的热量通过热传导传递给导热硅脂、铝基板及翅柱,再由冷却液循环带走。散热翅柱的设置有利于增加散热器的换热表面积并提升冷却液的湍流强度,以增强散热水道的散热能力。为改善串流水道前后均温性较差的不足,本方案创新性提出根据前后温度不同,差异化设置翅柱高度:3块IGBT模块对应水道区域翅柱高度依次升高。

图1 电机控制器内部结构图

图2 电机控制器水道内部结构截面图

根据热力学第二定律,在有温度差异时,热能会从温度高的地方自发地传递到温度低的地方[5]。传热方式分为3种:热传导、热对流、热辐射,其规律由傅里叶定律给出[6]。热传导表达式为:

式中:Q——热传导热流量;λ——材料导热系数;A——垂直于导热方向的截面积;dt/dx——温度t在x方向的变化率。

冷却液与铝基板及其散热翅柱间的热对流可用牛顿冷却公式表达:

式中:Q——对流换热量;∝——对流换热系数;A——有效对流换热面积;Δt——固体表面与冷却液之间的温差。

2 几何建模及网格划分

通过三维软件Creo建立了冷却水道及IGBT模块的模型,并对模型进行了一定简化以提高仿真效率,冷却水道及IGBT简易模型如图3所示。

将几何模型导入到ANSYS Workbench平台下的Mesh中,对几何模型使用自动划分网格方法,设置全局网格控制的各个属性参数,确保划分得到高品质的网格。

图3 冷却水道及IGBT简易模型

3 数值计算及分析

3.1 边界条件及求解器设置

本研究以峰值功率运行下的数值进行模拟仿真分析。在峰值工况下,IGBT模块的热功率约为2.33kW,共3个。冷却液采用50%乙二醇溶液,绝缘层采用导热系数为2.8(W/(m·K))的导热硅脂,其余部件采用6系铝合金,各部件材料属性见表1。

表1 材料属性

初始温度为60℃,流量设置为20L/min;出口设置为压力出口,相对压力设置为0Pa;流场选用k-ε湍流模型,忽略辐射换热及重力的影响。

3.2 仿真结果分析

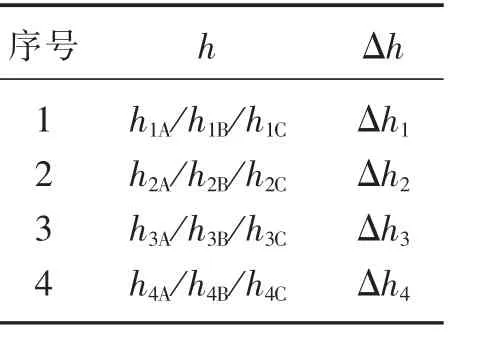

对于不同区域翅柱高度差异分别设置4组对比数据,不同翅柱直径的数值模拟结果见表2。

其中,h为翅柱直径,Δh为不同区域间翅柱高度差,h1c=h2c=h3c=h4c, Δh=hC-hB=hB-hA, Δh4>Δh3>Δh2>Δh1=0。

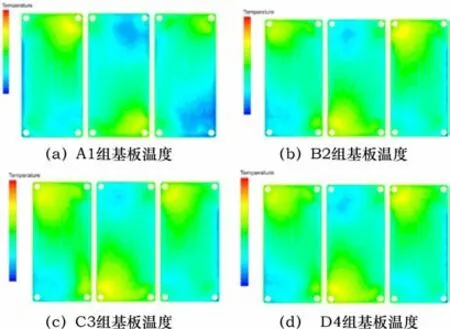

对以上4组数据分别进行热仿真,各组基板温度仿真结果如图4所示。

表2 不同翅柱直径的数值模拟结果

图4 各组基板温度仿真结果图

将1、3两组进行对比,由图4可以看出,相比于相同高度的翅柱方案,采用阶梯式高度的翅柱方案,热源最高温度略高但热源间均温性显著提高。综合比较,散热效果较前者有较大提升。

将2、4组进行对比,由图4可以看出,随着翅柱高度差增大,热源温度逐渐升高,热源间均温性先提高,后降低。这是因为随着翅柱高度差 加大,水道盖板与翅柱间的间隙扩大,与翅柱换热的冷却液减少,由此会对散热器的散热性能带来负面影响。综合比较,第3组散热效果最优。

4 结论

本文结合热力学定律对IGBT散热特性进行了理论分析。针对电机控制器串联式水道IGBT均温性差的固有劣势,在对某大功率液冷电机控制器的散热性能进行热仿真分析后,提出了根据热源位置差异化设计散热翅柱的改进方案。经过仿真对比分析,该方案对IGBT均温性有较大提升,为改善串联式翅柱液冷散热器的均温性,提升控制器的散热能力给予了一种新的设计应用思路。