无副车架的渣土自卸汽车车架结构强度有限元分析

2020-03-13宋夫杰程晓东陈贯祥刘大维

宋夫杰 程晓东 陈贯祥 刘大维

摘要: 针对渣土自卸汽车车架存在的安全问题,本文以某无副车架的渣土自卸汽车为研究对象,建立了无副车架的渣土自卸汽车的车架几何模型,并对该车架的几何模型进行网格划分,建立有限元分析模型,同时采用HyperMesh有限元分析软件,对车架的结构强度进行静态分析。根据有限元计算结果,对车架结构进行改进设计。研究结果表明,在3种工况条件下,改进结构与原结构相比,最大应力值分别下降了31.01%,37.29%,36.63%,34.76%和42.89%,改进结构使车架应力大区域的强度有明显提高,而且主副纵梁、横梁及翻转支座等构件的应力值也明显减小;在举升工况下,V推支座横梁与主副纵梁铆钉连接处的改进结构与原结构相比,应力值小于材料的屈服极限,基本满足材料的屈服极限要求;改进车架结构的质量与原结构相比,增重30 kg,与有副车架的结构相比,减重70 kg,实现了汽车轻量化。该研究为企业实现汽车轻量化提供了参考依据。

关键词: 渣土自卸汽车; 车架; 有限元分析; 轻量化

中图分类号: U463.32 文献标识码: A

收稿日期: 2019-08-20; 修回日期: 2019-11-15

基金项目: 山东省重点研发计划项目(2017CXGC0510)

作者简介: 宋夫杰(1992-),男,山东聊城人,硕士研究生,主要研究方向为汽车动态仿真与控制技术。

通信作者: 刘大维(1957-),男,吉林长春人,博士,教授,硕士生导师,主要研究方向为汽车动态仿真与控制技术、地面-车辆系统与控制技术。Email: qdldw@163.com

渣土自卸汽车是适用于城市内运输要求的专用自卸汽车。渣土自卸汽车的车架,不但承担发动机、底盘及装载物的质量,而且还要承受汽车行驶及卸载过程中产生的各种力和力矩[1],因此整车能否正常行驶及整车是否具有足够的安全性能与车架是否可靠有密切关系。随着有限元技术的飞速发展以及计算机硬件的进步,有限元技术在车架等汽车零部件的设计与分析中被广泛应用[2-8]。许多研究者应用有限单元法进行计算,研究结构损坏的原因,找出危险区域和部位,提出改进设计的方案,并进行相应的计算分析,直到找到最优的方案为止。针对某半挂牵引车车架,刘大维等人[9-10]采用Nastran有限元分析软件,建立了有限元分析模型,并对其在各种工况下的车架强度进行分析。同时,对半挂牵引车在使用过程中出现的车架异常断裂问题,建立了以板壳单元为基本单元的半挂牵引车车架有限元分析模型,对车架强度进行静态及模态分析,为半挂牵引车车架的设计及改进提供了参考依据;赵文杰[11]在汽车车架故障诊断中应用模态分析技术进行了进一步深层次的研究;王勇等人[12]对某重型载货汽车车架动态特性进行了深入分析;宫唤春等人[13]为使车架具有更好的动态性,根据某电车车架的模态分析结果,对其结构进行了修改,定量地提出了改进措施,进一步改良了车架性能。基于此,本文主要对无副车架的渣土自卸汽车车架结构强度进行有限元分析,建立了无副车架的渣土自卸汽车的车架几何模型,并对该车架的几何模型进行网格划分,同时采用HyperMesh有限元分析软件,对车架结构强度进行了强度静态分析。该研究满足承载要求,为车架结构的设计与改进提供了理论依据。

1 车架结构的有限元模型

1.1 几何模型的建立

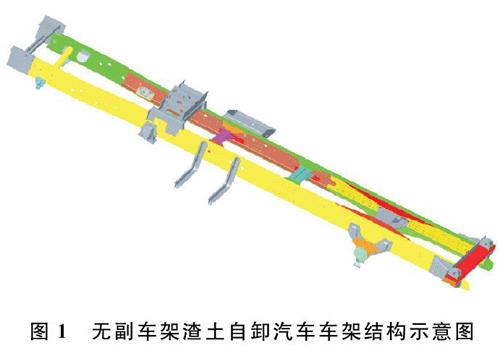

本文以某无副车架的渣土自卸汽车为研究对象,某无副车架渣土自卸汽车的车架结构如图1所示。该

车架主要由2根主纵梁,2根副纵梁和5根横梁组成。车架长7 600 mm,前端宽992 mm,后端宽842 mm,整个车架是一个前宽后窄的变宽结构,横梁与纵梁之间采用铆钉连接。主纵梁的截面厚度为8 mm,副纵梁的截面厚度为5 mm,车架的驾驶室承载、举升油缸、翻转支座及各个横梁的布置基本继承原结构。

1.2 建立有限元模型

1) 在HyperMesh软件中,打开车架三维几何模型,并进行网格划分。主副縱梁及各横梁等钢板结构部件采用边长为10 mm的四边形和三角形的混合板壳单元进行划分;对于驾驶室承载、弯管梁、举升支座以及V推横梁等铸件,采用边长为10 mm的四面体单元进行划分。

2) 在车架主副纵梁、横梁、举升支座及翻转支座等构件之间采用铆钉、螺栓及焊接这3种连接方式。将各构件之间的每个装配孔边缘的单元节点与装配孔中心采用刚性单元,建立约束关系来模拟铆钉和螺栓装配关系[14];将构件之间相邻网格的节点采用刚性单元rigids建立约束关系来模拟焊接装配关系[15-16]。

3) 由悬架系统变形情况可以得到车架在实际使用过程的真实应力分布情况。本文利用HyperMesh软件中的Beam梁单元模拟钢板弹簧,根据钢板弹簧的弯曲刚度和长度,确定模拟钢板弹簧的梁单元截面尺寸及形状,保证梁单元与实际钢板弹簧具有同样的力学特征。钢板弹簧与车架之间由吊耳连接,采用刚性单元RBE2,模拟板簧与吊耳之间力传递的支座[17]。

4) 车架的纵梁及横梁所采用的材料为ZQS500L钢板,车架材料的性能参数如表1所示。车架结构的有限元模型如图2所示,包括3 682 585个单元数和1 067 864个节点数。

1.3 边界条件的确定

在本文建立的车架有限元模型中,前桥的作用力通过前钢板弹簧传递到车架上,因此将前桥的约束点确定在前钢板弹簧的中心处,而后桥约束点确定在后钢板弹簧的两端节点处。

1.4 载荷的处理

当车辆满载时,作用于车架上的载荷包括驾驶室、发动机、变速箱、液压缸、燃油箱、蓄电池、车箱及货物的载荷。计算过程中各个部分载荷如下:驾驶室质量1 500 kg,发动机质量950 kg,变速箱质量430 kg,液压缸质量300 kg,燃油箱质量300 kg,蓄电池质量150 kg,车箱质量4 000 kg,货物满载质量为2.2×104 kg。

在计算过程中,车架有限元模型的质量平均分配到各单元上;驾驶室、发动机、变速箱、燃油箱、蓄电池的质量简化为均布载荷,并按其作用的位置分配到相应的支撑单元上;液压缸的质量按其作用位置简化为集中载荷,分配到相应的支撑节点上;由整车装载质量产生的载荷,通过车箱传给车架。在静载状态下,车箱和车架之间的作用力以均布载荷的形式传递,而在举升等动载状态下,以集中力的形式传递,两种状态下力的传递并非完全传递,而是与车箱的刚度有关。以钢-钢结构连接的车箱与车架,车箱刚度对车架刚度有一定的贡献,因此车箱和车架共同承担总载荷,其承受载荷的比例约为3∶7;以木-钢结构连接的车箱与车架,由于车箱刚度较小,不超过总载荷的6%,且由车箱承担,因此总载荷基本上是由车架承受[18]。本文所研究的无副车架的渣土自卸汽车,其车架与车箱之间的连接属于钢-钢连接,因此,车架所承受的载荷按照总载荷的7/10计算。

在3种典型工况下,对渣土自卸汽车进行如下计算:

1) 车辆满载弯曲工况。在平直良好的路面上,当车辆匀速正常行驶时,车架主要承受弯曲载荷,产生弯曲变形,用弯曲工况来模拟,此时的动载系数取2.5[19]。

2) 车辆满载扭转工况。在不平的路面上,当车辆低速行驶时,车架受到的是扭转载荷,具体为3个车桥中某个车轮抬高某一高度,同时其对角的车轮降低同一高度,其他车轮保持在水平路面上。本文假设左前轴抬高25 mm,左中、后轴降低25 mm;右前轴降低25 mm,右中、后轴抬高25 mm;形成正负50 mm的高度差,等同于车辆某一车轮抬高100 mm,或某一车轮降低100 mm。动载系数取1.3[20]。

3) 车辆满载举升工况。举升过程中,举升角度的变化会使车箱对车架举升反力发生变化。由于举升过程缓慢,举升过程中产生的惯性力可以忽略,这样可使车箱在任何时刻都处于静力平衡状态。本文取3个角度举升状态进行计算,举升角度分别为0°,20°,30°,并且为模拟车辆在平直良好的路面上和不平路面上发生举升工况,将每个角度的举升分为平地举升和扭转举升;扭转举升时,左侧中、后轴抬高25 mm,右侧中、后轴降低25 mm,形成正负25 mm的高度差,等同于中、后轴某一车轮抬高或降低50 mm。

在满载弯曲及满载扭转工况加载条件下,车架的载荷分布图如图3所示。当车箱举升角为0°,20°和30°时,装载为22 000 kg时,车架举升工况载荷分布图如图4所示,车架举升支座和翻转支座受力情况如表2所示。

2 計算结果与对比分析

2.1 车架结构满载弯曲工况的计算结果与分析

车架满载弯曲工况应力分布图如图5所示。由图5可以看出,在车辆满载弯曲工况下,该车架结构整体较大应力位于车架的中后部分,即图5中的Ⅰ、Ⅱ、Ⅲ这3个位置。车架整体最大应力为714.30 MPa,位于车架主纵梁、副纵梁及V推支座横梁之间后端的铆钉连接处。另外两处较大应力分别为697.62 MPa(Ⅰ位置)和658.40 MPa(Ⅱ位置),分别位于第2横梁与主副纵梁的铆钉连接处以及第3横梁与主副纵梁的铆钉连接处。这3个位置的应力已超过材料的屈服极限,在实际应用中,主副纵梁及横梁等构件会发生断裂,不满足使用要求。

2.2 车架结构满载扭转工况的计算结果与分析

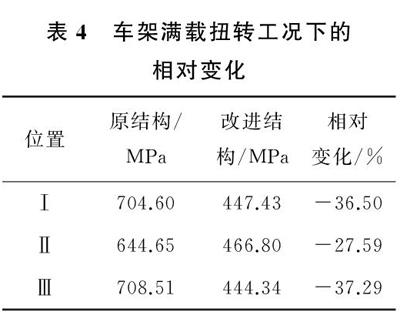

车架满载扭转工况应力分布图如图6所示。由图6可以看出,在车辆满载扭转工况下,该车架结构整体较大应力位于车架的中后部分,即图6中的Ⅰ、Ⅱ、Ⅲ这3个位置。车架整体最大应力为708.51 MPa,位于V推支座横梁与主副纵梁的铆钉连接处。另外两处较大应力分别为704.60 MPa(Ⅰ位置),644.65 MPa(Ⅱ位置),分别位于第2横梁与主副纵梁的铆钉连接处、第3横梁与主副纵梁的铆钉连接处,这3个位置的应力均已超过材料的屈服极限。在实际应用中,主副纵梁及横梁等构件会发生开焊及断裂,不能满足使用要求。

2.3 车架结构满载举升工况的计算结果与分析

本文假设无副车架渣土自卸汽车在平直良好的路面上发生举升工况,即对车架有限元模型在平举工况加载条件下进行模拟计算。

车架满载0°平举工况应力分布图如图7所示。由图7可以看出,在车辆满载0°平举工况下,该车架结构整体较大应力位于车架的举升支座、V推支座横梁与主副纵梁的连接处以及翻转支座等部分,即图8中的Ⅰ、Ⅱ、Ⅲ这3个位置。车架整体最大应力为428.97 MPa,位于车架主纵梁、副纵梁及V推支座横梁之间的铆钉连接处。另外两处较大应力分别为300.62 MPa(Ⅰ位置)和407.34 MPa(Ⅲ位置),分别位于举升支座的焊接处、翻转支座焊接处。这3个位置的应力均小于材料的屈服极限,在实际应用中,主副纵梁、横梁及翻转支座等构件满足使用要求。

车架满载20°平举工况应力分布图如图8所示。由图8可以看出,在车辆满载20°平举工况下,该车架结构整体较大应力位于车架的V推支座横梁与主副纵梁的连接处以及翻转支座等部分,即图8的Ⅰ、Ⅱ这2个位置。车架整体最大应力为474.27 MPa,位于翻转支座焊接处。另外一处较大应力为457.04 MPa(Ⅰ位置),位于V推支座横梁与主副纵梁铆钉连接处。这2处的应力均小于材料的屈服极限,在实际应用中,主副纵梁、横梁及翻转支座等构件满足使用要求。

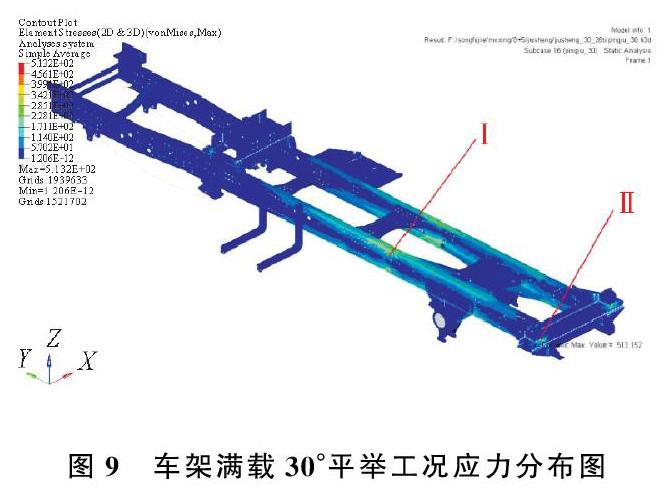

车架满载30°平举工况应力分布如图9所示。由图9可以看出,在车辆满载30°平举工况下,该车架结构整体较大应力位于车架的V推支座横梁与主副纵梁的连接处以及翻转支座等部分,图示Ⅰ、Ⅱ两个位置。车架整体最大应力为513.15 MPa,位于翻转支座焊接处,另外一处较大应力为476.31 MPa(Ⅰ位置),位于V推支座横梁与主副纵梁铆钉连接处。这2处的应力均小于材料的屈服极限,在实际应用中,主副纵梁、横梁及翻转支座等构件满足使用要求。

3 结构改进及计算

由以上分析结果可知,在弯曲工况及扭转工况加载条件下,车架的某些部件的应力值超过了材料的屈服极限,不满足使用要求,因此对车架结构进行改进设计,主纵梁的截面厚度改为10 mm,副纵梁的截面厚度改为4 mm,车架的驾驶室承载、弯管梁、横梁、举升支座、V推支座横梁以及翻转支座的布置基本与原结构相同。改进后车架各工况有限元分析结果与原结构分析结果进行对比,车架满载弯曲工况下的相对变化如表3所示,车架满载扭转工况下的相对变化如表4所示,车架满载0°平举工况下的相对变化如表5所示,车架满载20°平举工况下的相对变化如表6所示,车架满载30°平举工况下的相对变化如表7所示。

由表3~表7可以看出,在上述3种工况下,改进结构与原结构相比,最大应力值分别下降了31.01%,37.29%,36.63%,34.76%,42.89%,可见改进结构,车架应力大区域的强度明显提高;在各工况加载条件下,主副纵梁、横梁以及翻转支座等构件,应力值也明显减小;在举升工况下,V推支座横梁与主副纵梁铆钉连接处改进结构与原结构相比较,应力值有所增大,但是应力值小于材料的屈服极限;若不考虑铆钉连接处及焊接处应力集中的影响,基本满足材料的屈服极限要求。改进车架结构的质量为934 kg,与原结构相比增重30 kg,但是相比有副车架的结构减重70 kg,实现汽车轻量化。

4 结束语

本文利用某公司提供的渣土自卸汽车车架结构,在保留主车架的基本结构,删除原结构副车架的基础上,建立了无副车架渣土自卸汽车车架的几何模型。利用HyperMesh软件建立有限元分析模型,提出了车架各工况载荷处理及边界条件的处理方法,并对车架进行了弯曲工况、扭转工况以及举升工况的有限元分析。根据有限元计算结果,对车架结构进行改进设计,得到满足材料屈服极限和使用要求的车架结构。该研究在理论上实现了对渣土自卸汽车的轻量化,为车架结构的改进设计提供了依据。本文只针对无副车架渣土自卸汽车车架结构及改进设计方案进行了结构强度分析,而没有对其进行有限元疲劳分析,因此今后可在本文所建立的无副车架渣土自卸汽车车架有限元分析模型的基础上,对其改进后的结构进行疲劳分析,以确保改进后的无副车架渣土自卸汽车的车架结构疲劳寿命满足使用要求。

参考文献:

[1] 孙海霞, 刘大维, 严天一, 等. 公矿自卸车车架结构强度有限元分析[J]. 中国制造业信息化: 学术版, 2007, 36(2): 33-36.

[2] 周志革, 王金刚, 崔根群, 等. 轻型货车车架纵梁异常开裂原因的分析[J]. 汽车工程, 2004, 28(2): 229-232.

[3] 林程, 陈思忠, 吴志成. 重型半挂车车架有限元分析[J]. 车辆与动力技术, 2004(4): 23-27.

[4] 李德信, 吕江涛, 应锦春. SX360自卸车车架异常断裂原因分析[J]. 汽车工程, 2002, 24(4): 348-352.

[5] 王皎. 重型特种车车架强度分析及其轻量化问题研究[D]. 武汉: 武汉理工大学, 2005.

[6] 黎西亚, 李成刚. 车架有限元分析技术发展综述[J]. 专用汽车, 2001(1): 13-15.

[7] 陈龙, 周孔亢. 载重汽车车架强度分析与试验研究[J]. 机械强度, 2001, 24(1): 148-150.

[8] 尹辉俊, 韦志林, 沈光烈. 货车车架的有限元分析[J]. 机械设计, 2005, 22(11): 26-28.

[9] 刘大维, 严天一, 董振国, 等. 半挂牵引车车架模态分析[J]. 机械设计与制造工程, 2006, 35(11): 57-59.

[10] 劉大维, 孙海霞, 董振国, 等. 半挂牵引车车架异常断裂原因分析[J]. 农业机械学报, 2007, 38(6): 30-33.

[11] 趙文杰. 某客车车架的动态特性分析及匹配研究[D]. 合肥: 合肥工业大学, 2013.

[12] 王勇, 孙备, 李运, 等. 某重型载货汽车车架动态特性分析[J]. 机械与电子, 2013(4): 70-72.

[13] 宫唤春, 薛冰, 吴冬冬. 电动客车车架结构模态分析与设计[J]. 汽车工程师, 2017(11): 31-32.

[14] 董振国. 半挂牵引车车架有限元强度分析[D]. 青岛: 青岛大学, 2005.

[15] 王京涛, 杨世文, 李鹏, 等. 基于HyperMesh的轻型越野车车架有限元分析[J]. 公路与汽运, 2011(5): 19-22.

[16] 金璐. 基于HyperWorks的车架有限元分析[J]. 龙岩学院学报, 2018, 36(5): 45-50.

[17] 王录山, 王国权, 张红松, 等. 重载自卸车车架强度的有限元分析[J]. 北京信息科技大学学报, 2010, 25(2): 58-60.

[18] 刘斌. 矿用自卸车车架有限元分析及优化设计[D]. 济南: 山东大学, 2017.

[19] 赵翾, 张文明, 杨珏. 新型非公路矿用自卸车车架设计[J]. 机械设计与制造, 2014(7): 87-90.

[20] 马锡勇, 焦生杰, 索雪峰, 等. 110t宽体自卸车车架强度分析[J]. 筑路机械与施工机械化, 2018, 35: 92-96.

Finite Element Analysis of Structure Strength of Slag Dump Truck Frame without SubFrame

SONG Fujie1, CHENG Xiaodong2, CHEN Guanxiang2, LIU Dawei1

(1. School of Electromechanic Engineering, Qingdao University, Qingdao 266071, China;2. Sino Truk Special Purpose Vehicle Company, Qingdao 266031, China)

Abstract: Aiming at the safety problems of the dump truck frame, this article takes a dump truck without a subframe as the research object. The geometric model of dump truck frame without subframe is established. And the geometric model of the frame is meshed to establish the finite element analysis model. At the same time, HyperMesh finite element analysis software is used to perform static analysis on the structural strength of the frame. According to the results of finite element calculation, the frame structure is improved and designed. The research results show that, after the improved structure is compared with the original structure under three working conditions, the maximum stress values are decreased by 31.01%, 37.29%, 36.63%, 34.76% and 42.89%, respectively. The improved structure makes the strength of the frame stress area significantly improved. In addition, the stress values of the main and auxiliary longitudinal beams, beams and overturning supports are also significantly reduced. Under the lifting condition, the improved structure at the joint between the V push bearing beam and the main and auxiliary longitudinal beam rivets has a stress value less than the material's yield limit compared with the original structure, which basically meets the material's yield limit requirement. Compared with the original structure, the weight of the improved frame structure is increased by 30 kg. Compared with the structure with the auxiliary frame, the weight of the improved frame structure is reduced by 70 kg. This research has achieved the weight reduction of automobiles and provides a reference for companies to realize lightweight vehicles.

Key words: dump truck; frame; finite element analysis; lightweight