矿用水压先导阀阀口流量特性仿真研究

2020-03-13廖瑶瑶袁红兵廉自生

李 成, 廖瑶瑶, 袁红兵, 廉自生, 刘 可

(1. 太原理工大学机械与运载工程学院, 山西太原 030024;2. 煤矿综采装备山西省重点实验室, 山西太原 030024)

引言

综采液压支架是煤矿综采工作面的重要组成部分,随着“智慧煤矿、智能开采”[1]理念的提出,对综采工作面提出了更高的要求。液压支架作为综采工作面关键的支护设备, 也必须走向智能化方向。电液控制阀作为液压支架核心控制部件,通过控制流体的流量及流动方向来满足液压支架的动作要求。目前液压支架用阀基本为开关阀,控制方式简单,液压支架动作单一。为了对液压支架进行姿态调节,必须使控制阀流量连续可控,基于此,设计出一款新型矿用高压大流量水压比例阀,用于满足煤矿行业开采需求。

该新型矿用水压比例阀使用水作工作介质,由于水的汽化压力高,可压缩性小,密度大,所以水压阀更易产生气穴现象[2],从而影响比例阀流量特性。近年来,液压行业学者将流体力学理论及计算机技术相结合,即CFD(Computational Fluid Dynamics)技术,借助CFD技术对液压阀内部复杂流场进行模拟仿真和可视化分析,引入两相流气穴模型,可分析气穴现象对阀流量特性的影响。RICCARDO A等[3]对比例换向阀进行了气穴现象的试验与数值分析,利用高压出口模拟无气穴现象流场,利用低压出口模拟气穴现象流场,通过Fluent仿真与试验结果对比分析,得到气穴对阀口流量系数的影响规律。EDWARD L等[4]对比例阀阀芯所受液动力进行分析与补偿研究,通过对阀芯进行圆弧凹槽设计,利用Fluent仿真及试验,验证此设计可以有效补偿阀芯液动力。LIAO等[5]将单通道入口改为双通道入口,利用Fluent对不同结构阀内部流场进行可视化研究,得到双通道入口可以有效降低阀芯径向不平衡力。RICCARDO A等[6]利用Fluent软件对阀内部流场进行可视化分析,通过优化阀芯结构尺寸,补偿阀芯液动力,从而使最大开度时驱动力减小近30%。段博崧等[7]利用试验检测阀口压差对气穴发光的影响规律,介绍产生发光的原因及影响气穴大小及发光强弱的影响因素,进而找到减弱气穴发光的方法。张健等[8]基于ADINA流固耦合模块对3种不同形状阀芯内部流场进行了仿真研究,从压力和气穴的角度分析得出45°三角形阀芯的节流阀性能最优,矩形较差,U形阀芯最差。郭永昌等[9]利用Fluent仿真安全阀内部流场,通过高速摄像机得到溢流照片验证了仿真结果。韩明兴等[10]提出了一种具有双U型阀口的大流量水压比例插装阀结构,并利用Fluent研究了不同阀口参数对液动力的影响,最终通过优化阀口参数减小液动力,加快阀的响应特性。陆倩倩等[11]通过Fluent中Cavitation模型研究了双自由度(2D)伺服阀先导控制阀口处气穴现象的影响因素及对阀芯稳定性的影响规律,研究了气穴发育过程,通过理论进行了验证。曹飞梅等[12]利用Fluent对模型进行稳态仿真,得到阀内流场速度和湍动能分布规律,通过优化结构,降低湍动能损失,抑制流场旋涡的产生。

由于该新型矿用水压比例阀先导回液阀与水箱连通,相比先导进液阀及主阀,更易产生气穴现象。本研究以先导回液阀内部流场气穴现象对流量特性的影响为主,对先导回液阀内部流场进行分析,探明气穴对阀口流量特性的影响规律,对该新型比例阀流量稳定性研究有一定参考意义。

1 建立模型

1.1 几何模型

图1所示为新型矿用水压比例阀,其工作原理为:比例阀开启过程,电机驱动丝杠螺母驱动先导进液阀打开,P口高压液体经过先导阀流入主阀控制腔,先使主阀回液阀关闭,主阀控制腔压力继续上升,驱使主阀进液阀芯右移,使P口与工作口连通。由于先导进液阀镶嵌在主阀进液阀芯中,两者可以实现同步动作,直至先导进液阀关闭时,主阀进液阀芯停止动作;比例关闭过程,电机驱动丝杠螺母向左移动,使先导回液阀打开,主阀控制腔与O连通,使主阀控制腔泄压,主阀进液阀芯在左右腔压差下回程,主阀进液阀芯跟随先导回液阀左移,直至先导回液阀关闭,主阀进液阀芯停止左移。通过控制电机输入信号,从而控制先导进液阀及先导回液阀阀芯位移,进而控制主阀进液阀芯位移,实现对主阀流量的精确控制。

1.电机 2.主阀回液阀套 3.丝杠 4.先导回液阀 5.单向阀6.开关阀 7.先导进液阀 8.主阀进液阀芯 9.主阀回液阀芯10.主阀阀座 11.主阀进液阀套图1 新型矿用水压比例阀结构图

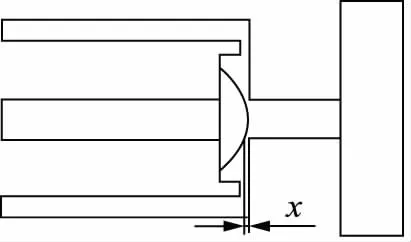

液压阀内部流场模型的正确建立及网格质量直接决定了模拟仿真结果的准确性,为了提高网格划分质量,在对内部流场建模时需要进行适当的简化。图2所示为先导回液阀结构简图。

根据图2,利用三维设计软件Solidworks对先导阀内部流场进行优化建模,设置阀开口度x分别为:0.1, 0.2, 0.3 mm,阀口节流陶瓷球直径3.2 mm,三维流场模型如图3所示,流场中心对称面如图4所示。

图3 流场三维模型

图4 流场中心对称面

1.2 湍流模型

流体的流动状态可分为层流和湍流,湍流在流体流动中特别常见,工程中的液流一般都是惯性力起主导作用,所以大部分为湍流模型[13]。

湍流模型主要由随机性、扩散性和耗散性等特点,湍流也称乱流、扰流或紊流[14]。对于液压阀内部流体,由于流速较高及节流口节流作用,使得阀内流体雷诺数很大,因此液压阀内部流体流动状态为湍流,所以在仿真中选择标准k-ε模型。

1.3 两相流模型

为了研究先导回液阀内部流场气穴现象,因此,仿真时选择mixture两相流模型,首相为water,次相为vapor,两相之间转换满足cavitation模型。

2 计算网格及边界条件

2.1 网格划分

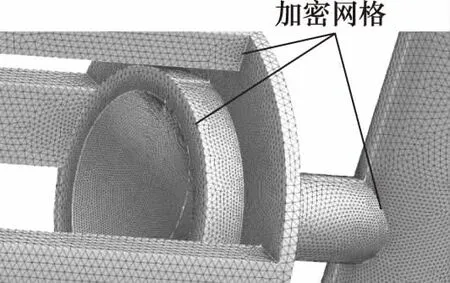

采用有限元分析软件ANSYS的前处理模块GAMBIT对流场三维模型进行网格划分。由于流场结构不规则,采用非结构化网格划分,并对阀口速度梯度较大处网格进行加密,效果如图5、图6所示。

图5 开口0.1 mm时网格模型

图6 局部网格加密

2.2 边界条件

在模拟仿真时,边界条件采用压力入口及压力出口,对不同开度设置入口压力分别为18.5~30.5 MPa(间隔为2 MPa),出口压力设置为0。

3 流场仿真结果

3.1 不同入口压力时气体分布云图

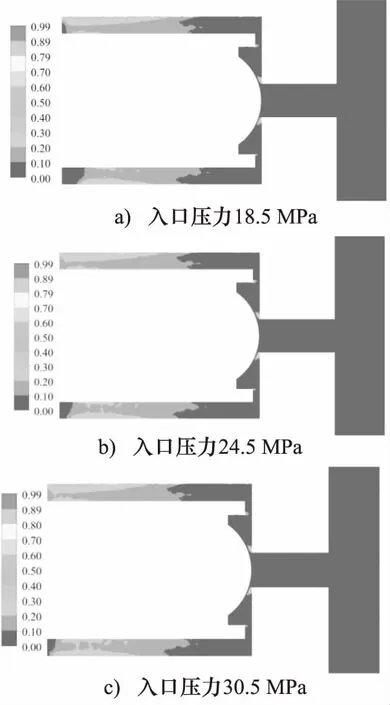

设置阀口开度为0.1 mm,对不同入口压力时流场进行单相流及两相流模拟仿真。由于单相流仿真结果作为流量对比,只列出两相流仿真结果。图7所示为阀口开度0.1 mm,入口压力分别为18.5, 24.5, 30.5 MPa 时中心对称面气体分布图。

图7 开度0.1 mm时流场中心对称面气体分布图

从图7气体分布图可以看出,当阀口开度一定时,随着入口压力升高,流场内气体占比增大。这是由于入口压力升高,流场内速度增大,负压区域加大,析出气体增多。

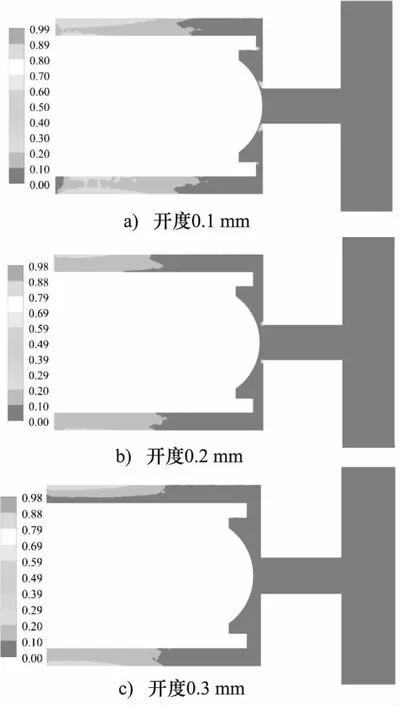

3.2 不同阀口开度时气体分布云图

设置入口压力为30.5 MPa,对不同阀口开度时流场进行单相流及两相流模拟仿真。由于单相流仿真结果作为流量对比,只列出两相流仿真结果。图8所示为入口压力为30.5 MPa,阀口开度为0.1, 0.2, 0.3 mm时中心对称面气体分布图。

图8 入口压力30.5 MPa时流场中心对称面气体分布图

从图8气体分布图可以看出,当设置入口压力一定时,随着阀口开度增大,流场内气体占比减小,开度为0.3 mm时,阀口处已经无气体产生。由于阀口开度增大,阀口节流作用减小,阀口处速度梯度降低,负压区域减小,析出气体减少。

4 先导阀压力流量特性分析

4.1 气体对流量特性的影响

根据单相流仿真以及两相流仿真结果得到先导阀流量特性曲线,如图9所示。

由图9可知,随着阀口开度增大,单相流仿真与两相流仿真流量结果逐渐接近。根据两相流仿真流量曲线可知,气穴现象几乎不影响流量线性度。

图9 流量特性曲线

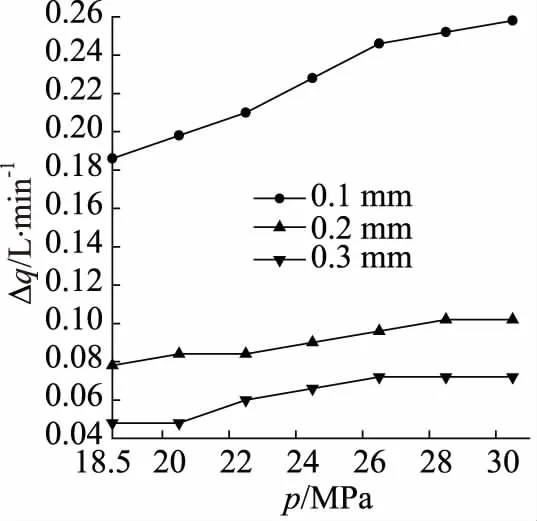

对不同阀口开度下,单相流仿真流量减去两相流仿真流量,得到流量差(Δq)变化曲线,见图10。由图10可知,相同压力下,当开度增大时,单相流与两相流仿真得到流量差减小,气体对流量影响程度变小;相同开度下,随着入口压力增大,流量差增大,气体对流量影响程度增大。

图10 单相流与两相流流量差

根据流量公式得到流量系Cd数计算公式如下:

(1)

式中,qv—— 流量,m3/s

A—— 阀口过流面积,m2

ρ—— 水密度,kg/m3

Δp—— 阀口压差,MPa

通过式(1)计算得到阀口流量系数曲线,见图11。

图11 流量系数曲线

由图11可知,单相流仿真计算得到的流量系数比两相流仿真计算得到的流量系数大,这是由于两相流仿真考虑了气穴现象对流量的影响,从而使流量系数减小;随阀口开度增大,流量系数减小。

4.2 不同背压下气穴分布情况

在相同计算环境下,对阀口开度0.1 mm时流场设置不同出口背压(入口压力30.5 MPa)进行仿真,得到流场气穴分布如图12所示。

图12 流场气穴分布图

由图12可知,在出口背压为0时,节流口下游流场及节流口处气穴较为明显;当背压提升至0.25 MPa时,节流口下游流场气穴明显降低,但节流口处气穴仍较明显;当背压提升至0.5 MPa时,节流口下游流场气穴基本消失;当背压提升至5 MPa时,节流口处气穴强度明显降低,整个流场基本无气穴现象产生。为了使比例阀得到稳定的输出流量,可在先导回液阀出口处设置合适背压,从而减弱或消除气穴对流量特性的影响。

4.3 优化结构对流量特性的影响

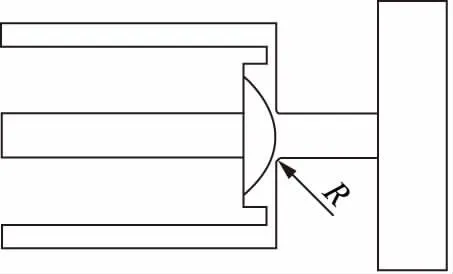

对阀口进行圆角结构优化,如图13所示,圆角半径R分别为0.1 mm及0.2 mm。

图13 结构优化后流场中心对称面

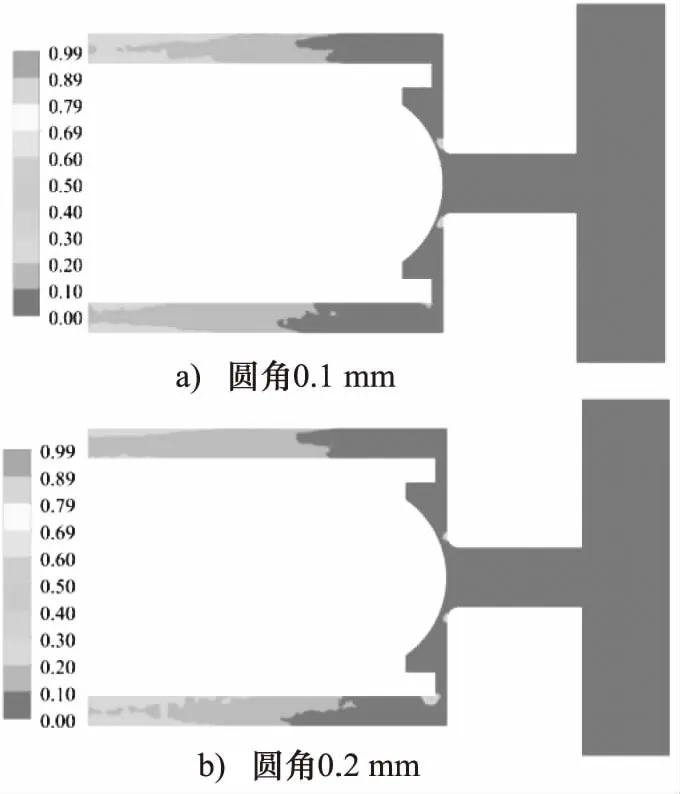

在相同计算环境下,设置阀口开度0.1 mm,入口压力30.5 MPa,对优化后流场进行两相流模拟仿真。图14所示分别为圆角半径0.1 mm及0.2 mm时流场中心对称面气体分布图。

图14 流场中心对称面气体分布图

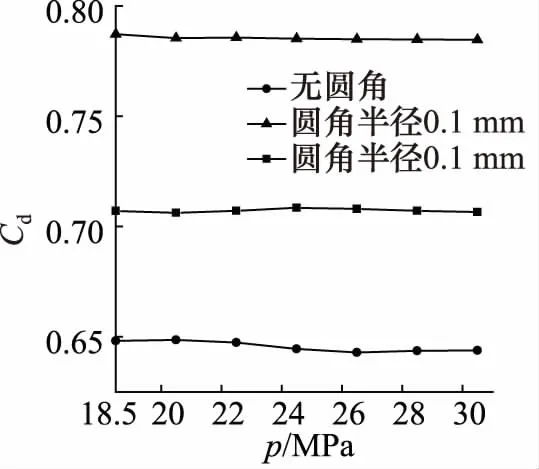

根据两相流仿真所得流量,由式(1)计算得到阀口流量系数曲线,如图15所示。

图15 流量系数曲线

由图15可知,结构优化后可以增大阀口流量系数,圆角半径0.1 mm时流量系数增大较为明显,圆角0.2 mm流场气体占比相比0.1 mm减小,但由于圆角0.2 mm时过流面积大,所以圆角0.2 mm时流量系数比0.1 mm小。

5 结论

本研究对新型矿用水压比例阀先导回液阀内部流场进行了仿真研究,通过单相流和两相流仿真结果对比手段,分析了气穴对流量特性的影响规律,得出以下结论:

(1) 随着阀口开度增大,气体对流量影响减小,单相流仿真结果与两相流仿真结果越接近;根据流量特性曲线可得到,气穴现象对阀口流量线性度影响不大;

(2) 阀口开度一定情况下,随着进出口压差增大,单相流仿真与两相流仿真结果流量差增大,即气体对流量的影响加大。当流场易产生气穴现象时,须考虑气体对流量影响,采用两相流模拟仿真,更接近真实流场状况;通过在出口处设置合适数值的背压,可以有效减弱或消除气穴现象,从而保证比例阀流量稳定性;

(3) 阀口流量系数与阀口开度、进出口压差密切相关。进出口压差相同条件下,阀口过流面积增大,流量系数减小;阀口开度相同条件下,进出口压差增大,流量系数减小;阀口圆角优化可减小气体占比,增大流量系数,由圆角0.1 mm时比圆角0.2 mm时流量系数大,可知阀口过流面积对流量系数影响较为明显。