盾构机盾尾密封状态监测技术研究

2020-03-13高墅

高 墅

(大连理工大学,辽宁 大连 116024)

0 引言

2018年2月7日,佛山某在建盾构工程在临近强透水的中粗砂层盾尾密封被外部水土压力击穿,产生透水涌砂通道冲入隧道,地面大范围坍塌,并造成11人遇难的安全事故。盾尾密封作为盾构机抵抗盾尾及管片外部地下水、同步注浆的三大密封系统之一,发挥着重要的作用。盾尾密封一旦失效,极易造成盾尾涌水涌砂、地表坍塌事故。

1 盾尾密封结构原理及问题

1.1 常见的盾尾密封结构

(1)盾尾刷

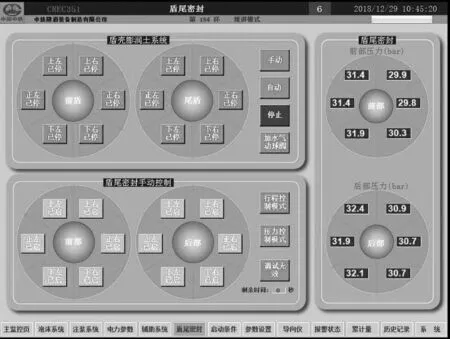

如图1所示,盾尾刷是采用多道弹簧钢片与钢丝刷充填密封油脂的装置,保证了盾尾与管片之间的良好密封作用[1]。为了实现盾尾密封(如图2所示)的效果,需要在刷形盾尾密封的钢丝刷之间充填盾尾油脂。掘进时,由于盾尾密封处的油脂会逐渐减少,因此,为保持密封性能,必须及时加注盾尾油脂。图3、图4和图5分别是常规盾构3道盾尾刷样式、大直径盾构采用的2螺栓固定+3道焊接盾尾刷样式、始发状态的盾尾刷及止浆板。

图1 盾尾刷实物图Fig.1 Physical drawing of shield tail brush

图2 盾尾密封结构Fig.2 Shield tail seal structure

图3 常规盾构3道盾尾刷Fig.3 Three shield tail brushes for conventional shield

图4 大直径盾构2螺栓固定+3道焊接盾尾刷Fig.4 Large diameter shield with 2 bolts and 3welding shield tail brushes

图5 始发状态的盾尾刷及止浆板Fig.5 Shield tail brush and slurry stop plate in starting state

(2)油脂注入系统

盾尾油脂作为盾构机三大油脂之一,在盾构掘进过程中通过盾构机控制系统不断从油脂泵注入到几道盾尾刷间的油脂腔中,达到一定压力以平衡盾尾外部压力。盾尾密封系统控制分手动和自动控制(行程控制、压力控制)[2],如图6、图7所示为某盾尾密封系统控制界面及电路图。

图6 盾构机盾尾密封控制界面Fig.6 Shield tail seal control interface of shield machine

图7 盾尾密封控制电路图Fig.7 Shield tail seal control circuit diagram

1.2 土压盾构机盾尾密封

盾构机主体盾尾部最末端设有3道钢丝刷,如图8所示。部分盾构机盾尾密封安装有钢束板;为防止同步砂浆从盾构刀盘超挖间隙窜至刀盘舱,盾尾外部安装有1道止浆板。

图8 土压盾构机盾尾刷尺寸图Fig.8 Size diagram of shield tail brush for earth pressure shield machine

1.3 大直径泥水盾构机盾尾密封

大直径盾构机,尤其是下穿水体工程的盾构机,一般单条区间掘进距离较长,中途可能需要更换盾尾刷,因此盾尾密封普遍设计成2道通过螺栓固定的可拆卸盾尾刷和3道焊接固定的盾尾刷,如图9所示。

图9 大直径盾构2+3道盾尾刷Fig.9 2+3 shield tail brushes for large diameter shield

2 盾尾喷涌及密封失效原因分析

盾尾刷焊接不牢、盾尾刷磨损过大、掘进过程中油脂加注不及时和数量不足、同步注浆压力过高击穿盾尾密封、盾构机姿态不良导致局部盾尾间隙过大等,均可造成密封效果降低、失效。由此将直接引起盾构机外部泥水、流砂等涌入盾体,可能造成盾构机整机被淹或掌子面、盾体及管片支撑面失稳等情况,导致地面坍塌、成型隧道变形报废、盾构机整机被埋及重大人员伤亡等恶劣后果。

盾构掘进1200~1500m后,盾尾刷将大部分失效[3],尤其是小曲线半径线路,左右两侧尾刷易磨损严重[4]。因此,对于盾尾密封失效区域较为严重的情况,需要进行尾刷更换作业。尾刷更换过程中处于盾尾密封能力较为薄弱期间,盾尾处注浆密封、加固止水效果差可能会导致更换尾刷期间出现较大渗漏,导致盾构机被淹,严重时导致隧道坍塌的风险。

2.1 盾尾喷涌原因分析

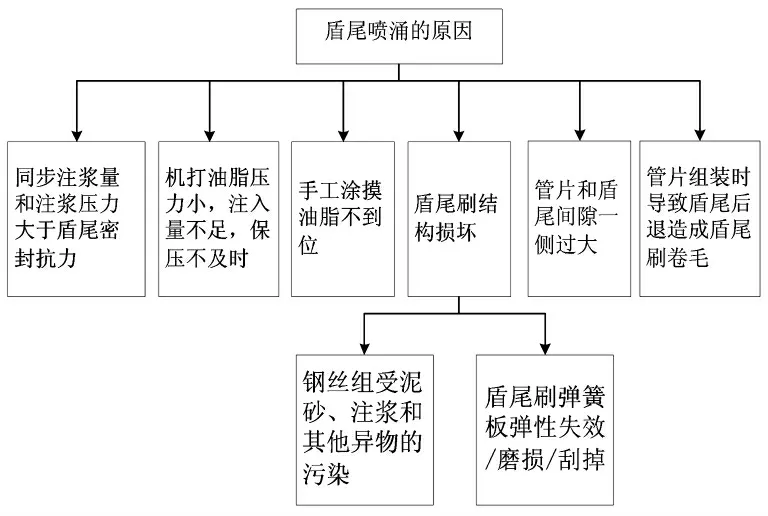

盾构机盾尾漏浆喷涌的常见原因包括盾尾刷损坏、盾构施工的注浆压力、注浆量、盾构机的掘进姿态、地质状况、盾尾油脂、管片拼装质量等多种因素[5],如图10所示;盾尾喷涌情况如图11所示。具体情况分析如下:

图10 盾尾喷涌原因分析Fig.10 Analysis of shield tail gushing

图11 盾尾涌泥Fig.11 Mud gushing from shield tail

①同步注浆量和注浆压力大于盾尾密封抗力;

②机打油脂压力小,注入量不足(注入位置:两道盾尾刷之间的腔体中);

③手工涂摸油脂不到位,人工油脂保压不及时(涂抹位置:盾尾刷结构内部);

④二次注浆位置小于规定环数,盾尾刷被注浆体包裹;

⑤盾尾内部有杂物,管片拼装时杂物进入盾尾刷;

⑥盾尾刷焊接或者机械连接不牢固;

⑦管片间隙过小,盾构姿态纠偏过急,盾尾刷密封装置受挤压后产生塑性变形而失去弹性;

⑧管片组装时盾构机后退,造成盾尾刷与管片间发生刷毛方向相反的运动,刷毛反卷、变形[6]。

其中盾尾刷损坏主要有两方面原因:钢丝组受泥砂、注浆和其他异物的污染;弹簧板(前保护板和后保护板)因为机械外力导致的弹性失效、磨损消耗和刮掉。

2.2 盾尾密封失效的原因分析

第一,如图12所示,目前大多数盾尾刷受力试验仅能模仿单一管片下压力造成的受力效果,未考虑盾尾刷外部同步注浆或水土压力对盾尾刷外侧和盾尾油脂对盾尾刷内侧的作用。

图12 盾尾刷受力试验Fig.12 Force test of shield tail brush

第二,对盾尾密封,尤其是盾尾刷磨损情况的重视程度只停留在从产品本身角度提高使用耐久性方面,并未像重视刀盘刀具那样对施工过程中盾尾密封效果引起重视。

3 现有盾尾密封监测方案

3.1 监控盾尾油脂注入量和注入压力

当盾尾密封结构良好时,盾尾油脂注入压力和注入量数值相对稳定;当盾尾密封结构损坏时,盾尾油脂注入压力和注入量发生一定变化。盾构机停止掘进时,盾尾密封损坏位置的油脂腔压力降低速率会出现异常。盾尾油脂注入量、注入压力及压力降速率的数据统计,可以预测盾尾密封结构性能。

在盾尾刷油脂腔中埋设压力传感器,通过监测油脂腔压力变化判断盾尾密封状态,目前正在试验中。

3.2 监测盾尾刷弹簧板的磨损量(液压和电路检测方式)

盾构刀具液压和电路检测方法已在大型滚刀中应用,检测系统由磨损探测器[7]、发射器、接收器组成,一般采用有线连接。盾尾刷检测可参照此原理,在盾尾刷上部弹簧板内侧或盾尾刷钢丝内设置多根丝状电子传感器,一旦丝状传感器磨损到一定程度,即进行报警。磨损探测器可埋在盾尾刷钢丝内,同时布置多个磨损探测器。

3.3 监测盾尾刷弹簧板的翻折角度变化

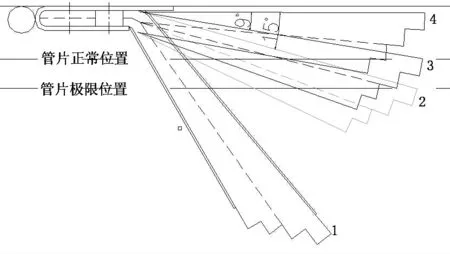

以盾尾管片标准间隙上下左右3cm为例,如图13所示,管片正常间隙3cm,管片极限位置为0cm和6cm,盾尾刷弹簧板与盾构内壁夹角在0°~15°变化。

图13 盾尾刷位置变化图1-未安装管片时;2-盾尾间隙6cm时;3-盾尾间隙3cm时;4-盾尾间隙0cm时Fig.13 Shield tail brush position change chart 1-No segment installed;2-Shield tail gap 6cm;3-Shield tail gap 3cm;4-Shield tail gap 0cm

监控盾尾刷弹簧板弯折角度变化可以判断盾尾刷的工作性能。通过在弹簧板正反面贴电阻式应变片,弯折不同角度时测点电流值,由实验标定出电流和角度的关系曲线,选择盾尾3,6,9和12点位置盾尾刷弹簧板黏贴电阻片。随着管片与盾尾内壁间隙的变化,盾尾刷弹簧板弹开的角度相应变化,角度变化影响弹簧板正反面电阻丝的电流值[8]。根据室内实验标定的电流-角度曲线推算出弹簧板的角度值(能否标定电流和角度的非线性关系,尚需实验验证)。

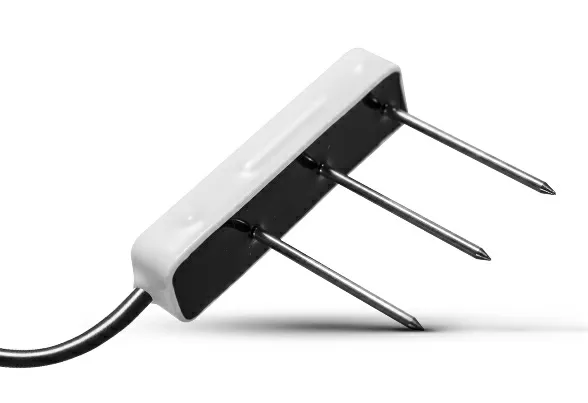

3.4 监测盾尾油脂腔中是否有水流通过(水分传感器)

在中间一道盾尾刷内设置小型水分传感器或湿度传感器(厘米级),如图14所示,当盾尾刷内水分变量变化增大时发出预警。

图14 盾尾刷内的水分传感器Fig.14 Water Sensor in shield tail brush

4 一种基于既有数据的盾尾密封预警方法

现有的盾尾密封方法基本都是借助于盾构既有传感器外安装其他传感器,如压力传感器、光纤传感器、电子传感器、水分传感器等。这种方式更适用于新建盾构机或新安装盾尾刷的情况下,而且传感器安装存在一定的人工成本、设备成本,而且需要一套传输设备及新开发用于传输和集成采集的模块。

考虑到我国现有盾构机接近2000台,在盾构机原有传感器的基础上采集数据,并根据数据变化情况来推断、评价盾尾密封效果更具有推广价值。

4.1 数据采集

盾尾密封失效和多种因素相关,目前有明确的量化指标和模型,但普遍认为和外界水土压力、盾尾刷磨损、油脂舱油脂填充效果、管片与盾尾间隙相关性较大。具体分析如下:

(1)盾尾油脂效果

不同厂家、不同型号的盾尾油脂对密封效果影响很大,目前不能做到统一量化。

(2)盾尾刷与管片位置关系(管片姿态)

在角度偏差较大时,盾尾密封性能会下降。在管片位于盾尾正中时(前提是盾尾各位置盾尾刷、盾尾油脂均正常工作),可以承受较大的水压。

(3)油脂注入压力、注入量

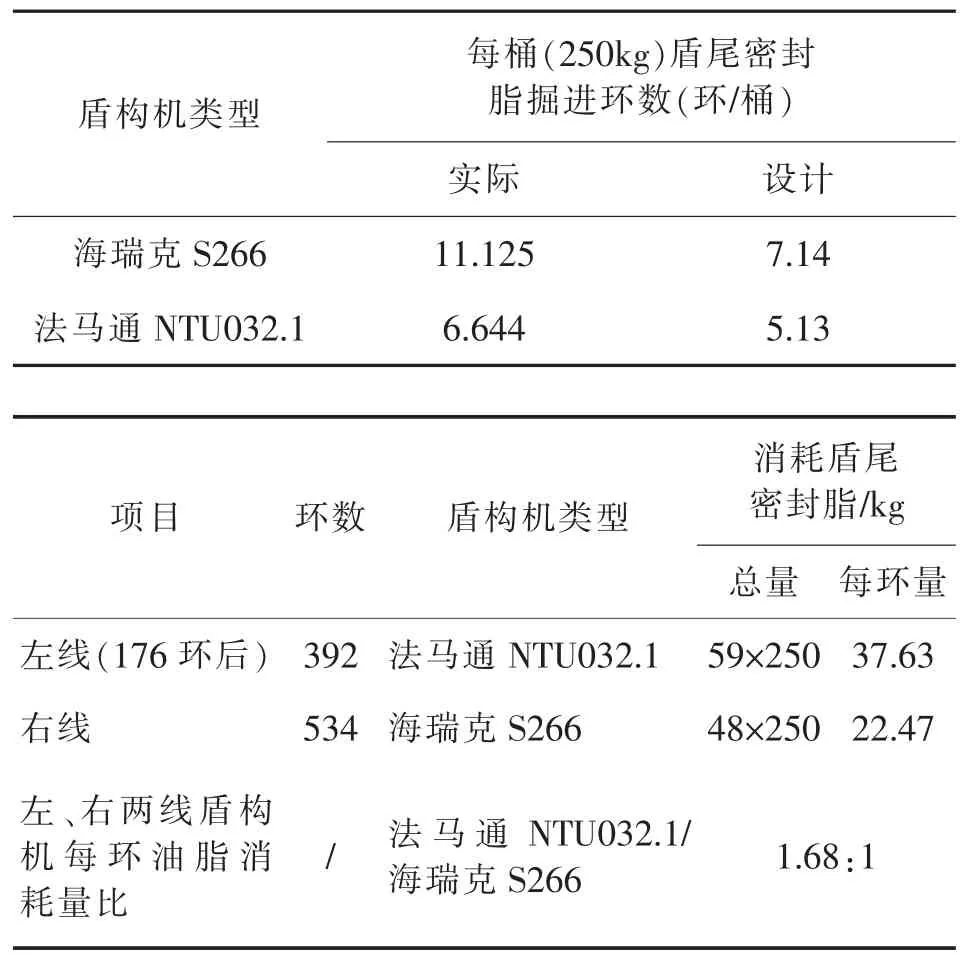

有学者针对不同品牌盾构机盾尾密封油脂注入量进行过统计[9-10],以广州用海瑞克S266盾构机、深圳用法马通NTU032.1为统计对象,数据见表1。

表1 不同盾构机盾尾油脂消耗对比Table1 Comparison of grease consumption at shield tail of different shield machines

不同地质条件、盾构机、油脂品牌,盾构机盾尾油脂使用量也不同,所以油脂注入量不能进行横向比较。在无法对地质条件、盾构机油脂系统做出量化的情况下,目前只适合使用纵向进行比较,即对该区间前期掘进情况进行对比。

(4)同步注浆量、注浆压力

盾构施工过程中的同步注浆对盾尾密封产生多种影响:①同步注浆固结后可封堵管片后部来水;②同步注浆压力增大到一定程度后会加剧盾尾刷磨损,甚至是击穿盾尾密封造成盾尾内漏浆[11]。

4.2 数据分析模型

数据包络分析DEA是使用数学规划(包括线性规划、多目标规划、具有锥形结构的广义最优化、半无限规划、随机规划等)模型,评价具有多个输入、特别是多个输出的“部门”或“单位”(称为“决策单元”,简记DMU)间的相对有效性。

在DEA中一般称被衡量绩效的组织为决策单元(Decision Making Unit,DMU)。

设:n个决策单元(j=1,2,…,n);

每个决策单元有相同的m项投入(输入)(i=1,2,…,m);

每个决策单元有相同的s项产出(输出)(r=1,2,…,s);

Xij——第j决策单元的第i项投入;

yrj——第j决策单元的第r项产出;

衡量第j0决策单元是否DEA有效。

4.3 盾尾密封状态评价预警

笔者认为,在不增加额外监测设备和线路的情况,基于既有的盾构机传感器参数数据综合评价施工过程中盾构机盾尾密封状态是可行的,且更易于实际操作。但目前存在的问题是针对密封状态评价的量化模型没有相关研究和数据支撑。

既有参数是直接通过盾构机既有传感器和控制系统进行采集,主要有:刀盘舱水土压力(即常说的盾构掘进保压值);盾尾油脂注入量、注入压力;盾尾同步注浆量、注浆压力。因为评价模型的复杂性取决于其采用的参数种类和数量,并直接决定模型评价的准确性,在这里,本文主要讨论2个模型。

(1)模型应用背景

模型应用于评价设备状态随运行时间增加而不断变差。数据是采集掘进和油脂注入的阶段,关键的输出结果是盾尾密封效果的评价指标。

(2)模型特点

①多参数输入,且各参数间存在关联及影响;

②不确定结果;

③模型结果始终随时间增加而不断变差;

④部分输入参数会存在离散性较大偏差,偏差不会持续过多时间。

(3)模型假设

①当盾尾密封状态(如图15所示)位于P1时,盾尾密封状态达到预警状态;位于P2时达到临界状态。t1、t2是分别对应的时间。

图15 盾尾密封状态评价预警模型示意图Fig.15 Schematic diagram of evaluation model

②P1和P2不是有效求解,无法定量进行确定,只能定性说明。

(4)简单模型

平均值指标模型(不考虑盾构管片拼装姿态;另外,目前管片拼装盾尾间隙需要人工测量输入,不能从盾构系统中直接采集),此评价模型相对稳定、简单,受盾构掘进姿态影响较小,本评价模型如下:

①取单位掘进距离为基础(折算成环,因为盾构施工是循环工艺,每环掘进前会进行一定的油脂注入,掘进过程中基本上是稳定地持续注入,结束后会进行一定油脂注入),最终取每环作为评价基础单元。盾构机油脂注入量也可以按环统计,通过打开/关闭盾构机拼装模式来确定两环之间掘进循环的分界。

②每环掘进距离不会绝对相同,所以通过掘进距离按1.2m(1.5m)比例折算。

③评价函数P的计算公式:

P=a1*a2*油脂注入量/油脂压力

式中的修正系数a1、a2分别表示刀盘舱保压水平、同步注浆水平。

④评价对比

当每环推进过程的评价函数P与历史值不断对比,当小于某一阈值时,即判定盾尾密封出现不可逆转的损失,继而发出预警。

(5)考虑管片盾尾间隙因素

管片每环拼装质量和掘进姿态及纠偏情况不同,造成盾尾间隙(即盾尾盾壳内部和管片背部直接的距离)时大时小。以某型中铁装备为例,盾尾间隙一般会在20mm至80mm之间变化,不同的盾尾间隙会直接对盾尾刷的弯折角度、盾尾刷间油脂腔体积及压力造成影响,进而会影响盾尾密封效果,因此精确评价盾尾密封效果时必须对盾尾间隙予以考虑。

②立即启动盾构机应急防洪系统,对盾尾内的积水及浆液进行抽排。

③采用钳锥将棉纱、防渗海绵强制填塞渗漏区域,采用弧形钢板将封堵区域压紧,通过管片纵向螺栓孔插入螺栓进行焊接固定[12]。

④盾尾后方管片快速压注聚胺脂材料,使聚胺脂材料在管片背面封闭成环。

⑤在盾尾利用同步注浆系统进行砂浆补注。

⑥如果上述措施无法满足施工安全时,制作特殊管片,进行盾尾刷更换。

4.4 盾尾密封失效后的控制措施

①利用手动强制开阀模式集中在渗漏位置邻近的3个点位加大盾尾油脂的注入。

5 结语

随着盾构施工行业对安全生产越来越重视和盾构施工安全风险辨识、评估技术不断提高,盾尾密封的重要性越显突出。但受施工条件复杂、地下围岩不确定性、人员技术发展滞后等影响,盾构行业对盾尾刷使用状态监测技术发展缓慢,本文希望通过对盾尾刷监测技术的论述为盾构施工技术人员提供一些借鉴。