提高腈纶二步法工艺原液质量的研究

2020-03-13方成圆

方成圆

(中国石化上海石油化工股份有限公司碳纤维事业部,上海 200540)

聚丙烯腈纤维(俗称腈纶),是仅次于聚酯纤维和聚酰胺纤维的第三大合成纤维品种,它具有柔软、轻盈、保暖的优点,有人造羊毛之誉,虽比羊毛轻10%以上,但强度却比羊毛高2倍多。腈纶具有不会发霉和被虫蛀等性能,耐晒性也比羊毛高1倍,比棉花高10倍,因此除服用、家用腈纶纺织品外,还适合制造帐篷、炮衣、车篷、幕布、窗帘等室外织物,用它制成的毛线特别是轻软的膨体绒线早就为人们所喜爱[1]。

目前腈纶生产主要采用不同溶剂的二步法湿法纺丝工艺,工序包括配料、聚合、脱单、水洗、聚合物贮存、聚合物溶解、原液脱泡、过滤、纺丝、冷牵伸、水洗、热牵伸、干燥致密化、卷曲、定型、上油、烘干等[2]。这些工序的任务是将聚合单体通过非均相沉淀聚合反应,制得一定相对分子质量分布的高分子聚合物,经过脱单、水洗、溶解后,再通过脱泡、过滤等进行供纺,然后通过成形、集束、水洗、拉伸、致密化、卷曲、定型、上油等工艺过程纺制成具有服用性能的腈纶纤维[3]。聚合、原液制备、纺丝前后工段、回收等各个环节相互依存,联系紧密,其中原液制备工序就是将聚合物储槽中的合格淤浆溶解在NaSCN溶剂(SSV)中,加入适量的焦亚硫酸钠(A3),经过脱泡、过滤等工序制得合格的原液[4]。只有抓好每一个环节,才能提高原液的质量,最终使纤维的质量上一个新台阶。

1 影响原液质量的因素

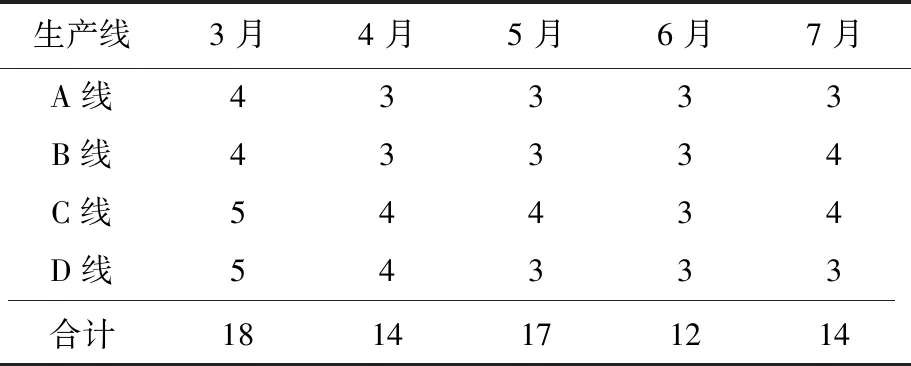

中国石化上海石油化工股份有限公司腈纶部(以下简称腈纶部)北装置原液每条线有3台板框(F-1202)同时在线投用,F-1202板框滤布更换按两个标准执行:(1)滤布投用超过额定时间;(2)板框进口压力超过额定压差。但近年来F-1202板框滤布更换绝大多数是因为板框进口压差超过标准,月停板框次数很高,具体如表1所示。

表1 板框停止次数

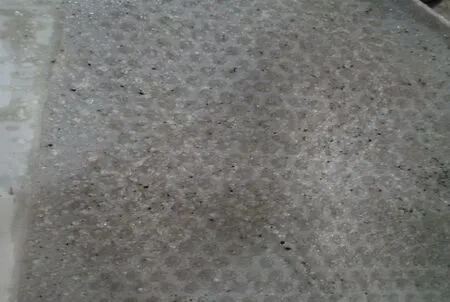

为了能够确定影响F-1202板框过滤机使用时间的主要因素,针对每次调换的滤布进行检查,从更换下来的滤布情况看,上面存在大量的凝胶粒子及杂质(见图1)。原液中产生凝胶粒子的主要原因是原液没有充分溶解,导致这个问题发生的原因主要有以下几点。

图1 换下的滤布

(1)当浓溶剂储槽(T-1207)和各聚合物淤浆贮槽低液位时,未分散的聚合物凝聚粒子和析出的溶剂及杂质固体物进入系统,影响过滤质量。

当腈纶部化工车间两套溶剂蒸发器(SPC-1、4)系统进行清洗时,会造成北装置T-1207低液位,期间为了维持纺丝生产,溶解机低负荷运行,溶剂粗原液槽(T-1204)、供纺原液槽(T-1205)低液位控制。T-1207低液位使槽内底部的溶剂及杂质结晶物进入溶解机系统,溶解效果下降,产生凝胶粒子。T-1204、T-1205低液位控制则使原液的停留时间缩短,造成未充分混和溶解的粒子进入后道系统。

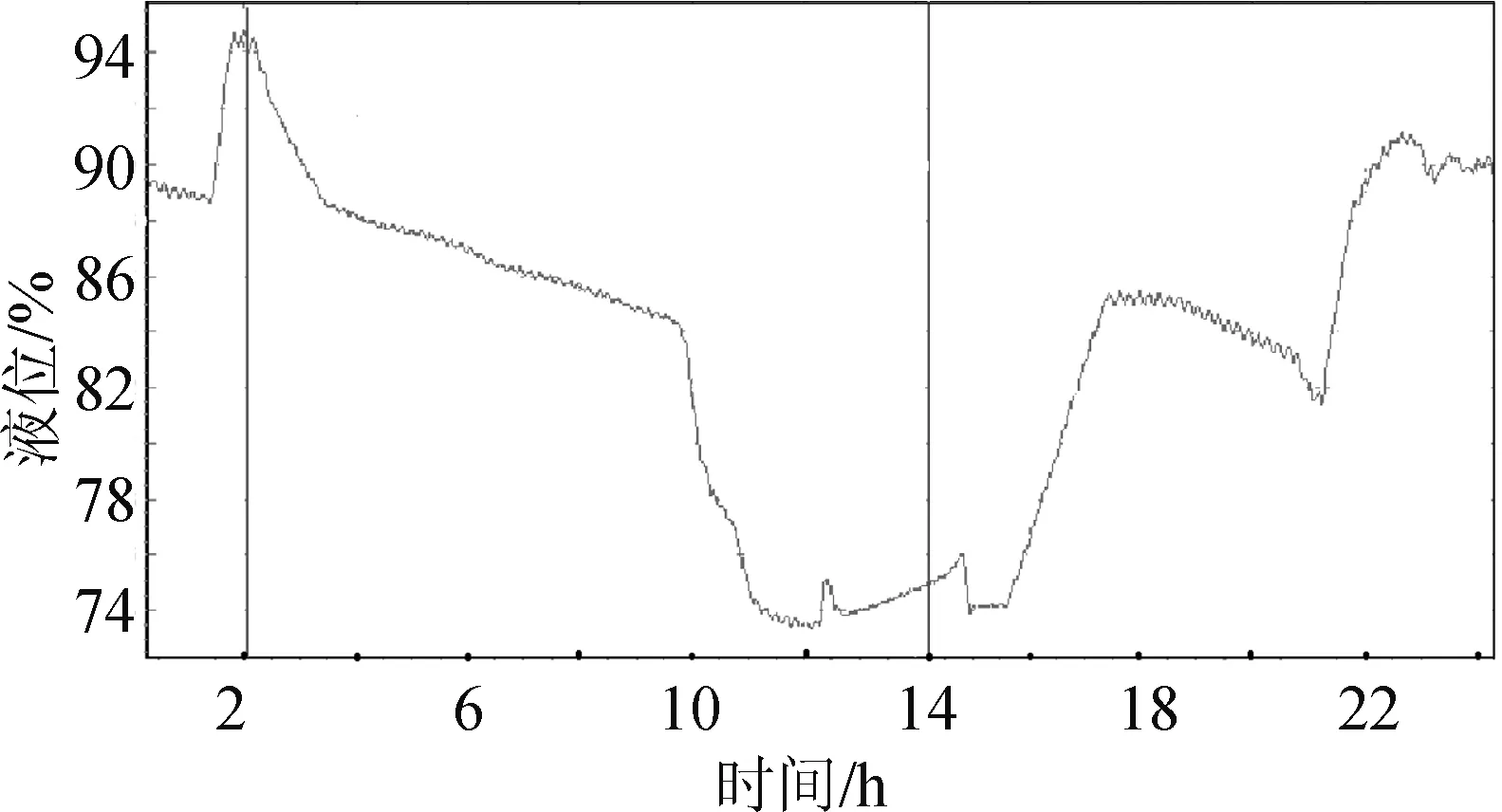

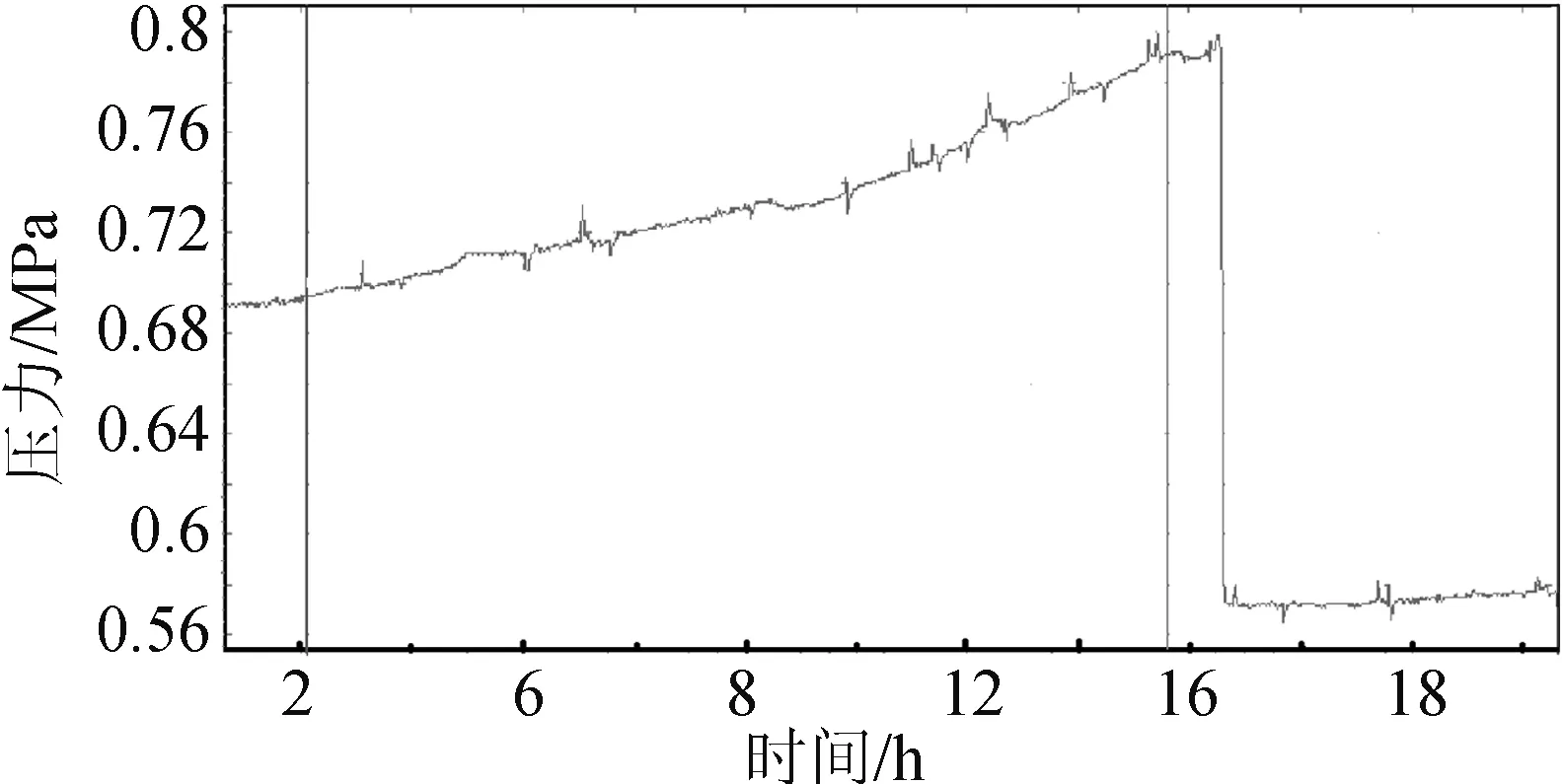

这也可以从T-1205液位趋势和F-1202进口压力上涨趋势(如图2~3所示)中得到验证,随着T-1205液位从94%降至74%,F-1202进口压力由0.69 MPa逐步上升。

图2 T-1205液位趋势

图3 F-1202进口压力趋势

(2)原液系统的过滤管理存在漏洞,许多贮槽的过滤篮使用时间长,原液系统整体过滤效果差(如图4~5所示),打开过滤篮封盖,发现内部浆液满溢,输送不畅,造成堵塞。

图4 T-1204过滤篮

图5 T-1205过滤篮

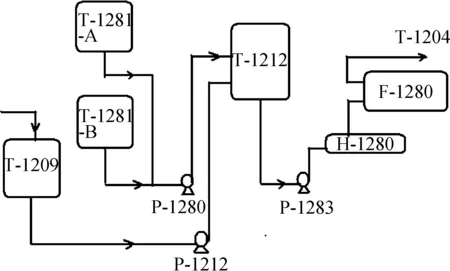

(3)为了降低生产成本,北装置废丝废胶经过溶解后要补加到T-1204-2中,补加流程如图6所示。由于废丝废胶中含有大量杂质,在补加过程中杂质进入系统,对粗原液贮槽T-1204冲击大。

图6 废浆补加流程

(4)溶解机有时溶解质量较差,将T-1204-1、2槽顶部封头打开后,发现槽内常有未充分溶解的浆块(见图7)。

图7 T-1204原液槽中的浆块

2 提高原液质量的方法与措施

(1)严格控制进入溶解机物料流量的串级比,并将溶解机出口压力提高0.03 MPa。同时,在正常生产的情况下,将T-1204和T-1205槽液位控制中心值由原来的80%提高到90%,以延长粗原液停留时间,保证溶解效果。如果碰到突发情况,执行原液低液位规定:T-1207槽液位低于25%时,须停溶解机;T-1204槽液位低于75%时,纺丝须及时降速处理,低于55%时不出料;T-1205槽液位低于75%时,纺丝须及时降速处理,低于40%时不供纺,从而确保供纺原液质量。

(2)当T-1209槽液位大于50%时,方可开启P-1212泵,转速调节至3 r/min,每班翻3个百分点液位的料到T-1212,到T-1209槽液位30%时停止翻料。T-1212槽液位大于50%时开启P-1283泵,转速调节为3~5 r/min。当遇到废丝溶解打料时,需停P-1283泵1 h,保证槽内原液溶解充分。原来T-1212槽交班液位不得大于50%的规定取消。遇纺丝有停车等作业可将转速适当提高。

(3)优化T-1207槽的出空清洗方案,减少因槽内结晶或溶剂浓度低原因影响溶解效果。以T-1207-A槽出空清洗为例,当槽子出空清洗好后的具体操作步骤为:

①封闭T-1207-A槽下人孔,关闭底排污阀;

②由化工车间用五效蒸发水清洗送T-1207-A槽的进料管线,清洗水进入T-1207-A槽;

③关闭H-1203-1、2平台上送废丝溶解的NaSCN阀门后,由废丝溶解安排对上述管线进行冲洗,冲洗水在H-1203处接管引至地漏;

④关注T-1207-A槽液位,液位超过10%时,启动P-1210-A泵进行循环清洗,打开H-1203-1的LS阀门,控制好清洗水的温度,而当液位达到30%时,联系调度停止进水;

⑤NaSCN管线循环清洗1 h,各管线回流及阀门疏通后,停止P-1210-A泵。期间联系调度,要求化工用压缩空气吹扫T-1207槽的进料管线;

⑥确认T-1207-A槽取样管线畅通,排空T-1207-A槽内的污水,应注意控制好T-1221槽液位,排空后关闭排污闭;

⑦联系调度由化工送NaSCN对进料管线及T-1207-A槽进行料液置换;

⑧当液位达10%时停止进料,启动P-1210-A泵进行循环置换10 min,然后停泵排放污水,污水排净后关闭排污阀;

⑨由化工车间送NaSCN对进料管线及T-1207-A槽进行料液二次置换;

⑩当液位达10%时,通知调度停止进料。启动P-1210-A泵进行循环置换10 min,然后停泵排放污水,排净后关闭排污阀。此时,T-1207-A槽方具备正常受料条件。

(4)对所有原液过滤篮进行分类编号,安排具体清洗日期,清洗后需对口工艺人员确认,同时对原液各处过滤篮清洗时间也进行规定:

①原液T-1204出口过滤篮每月清洗一次;

②每当纺丝停车检修、清洁工作后,对T-1205出口过滤篮进行调换清洗;

③对于废丝溶解区域的P-1280和P-1283过滤篮每月5日、15日、25日早班原液岗位调换;P-1212过滤篮每月5日早班原液岗位调换,调换情况纳入组长交接班记录。

3 实施效果

(1)通过将T-1204和T-1205槽液位控制中心值由原来的80%提高到90%,并严控溶解机出口压力及进料物料流量串级比,原液溶解效果得到了一定的改善,槽子内部浆块大大减少,如图8所示,槽顶液面上几乎没有未溶解的浆块。

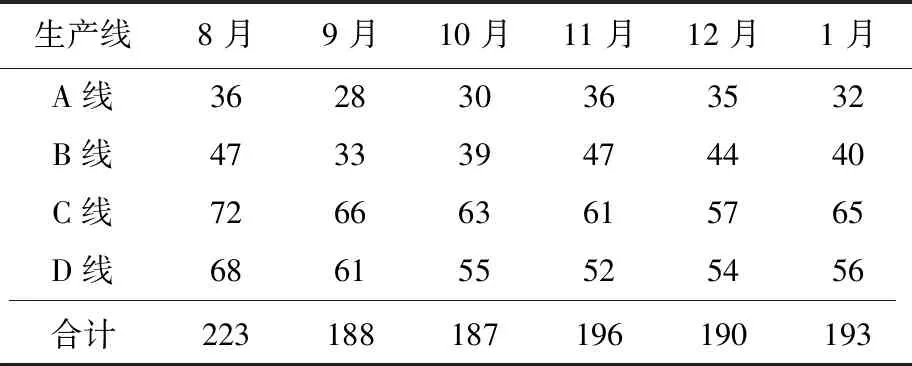

(2)板框停台数较优化前明显下降,滤布使用时间上升,见表2。

图8 优化后T-1204槽内情况

表2 板框停止次数

(3)优化后,从9月开始原液质量显著提高,纺丝绕辊明显减少,见表3。

表3 纺丝绕辊时间统计 min

4 结论

(1)通过严格控制溶解机的进料串级比并将溶解机出口压力适当提高,可以有效提高淤浆的溶解质量。

(2)将T-1204和T-1205槽液位控制中心值由原来的80%提高到90%,可延长原液停留时间,进一步保证溶解效果,提高原液的均匀性。

(3)T-1204、T-1205、T-1207槽液位过低,会严重影响原液的质量,T-1207液位过低时不可向溶解机供料。

(4)废丝溶解系统翻料时,应控制翻料的流量和总量,并保证废浆得到充分搅拌。

(5)过滤篮需定期清洗更换,破损的过滤篮应及时检修。

(6)T-1207槽出空清洗后,浓溶剂系统NaSCN循环置换要彻底,避免浓溶剂稀释,影响溶解效果。