用于挠性驱动的短筒型压电振子研究

2020-03-12温智益杨文鹏乔冠尧

温智益,何 勍,杨文鹏,乔冠尧

(辽宁工业大学 机械工程与自动化学院,辽宁 锦州 121001)

0 引言

压电驱动技术的基本原理是利用压电陶瓷材料的逆压电效应,通过控制其机械变形产生旋转或直线运动。近年来这类器件的研究和应用发展迅速,已在功能陶瓷中形成了一个重要分支,称为压电作动器。它们具有结构简单,无线圈,毫秒响应快,纳米级精度和分辨率高,无减速机构,转速低,断电状态自锁及无电磁辐射等优点。该类器件已在精密机械、精密机械加工、生物工程、纳米加工、自动控制、机器人等高新技术领域得到广泛应用,将在国民经济中发挥越来越重要的作用[1-3],其中压电振子是其核心部件。

目前国内外典型的仿人机器人可实现双足步行等运动,甚至具有多感知机能,这些机器人多采用电机、减速器等传动装置进行驱动,但是这种人形机器人的关节部位是僵硬的,跳跃落地时均会重重地砸向地面,传统的刚性材料很难让机器人灵活地呈现给用户,越来越多的研发机构开始研究机器人挠性驱动,机器人挠性驱动可吸收振动,减缓冲击,保护机构,同时减小系统的惯量影响,进行能量存储[4]。此外,随着机器小型化、微型化的发展,挠性驱动的需求也越来越大,在履带、金属无级变速器、金属薄板、金属丝等挠性体的驱动、提升、输送等方面也有很好的前景。为此,本文提出了一种基于面内弯曲振动的新型压电振子。所设计的压电振子结构对称,可以满足频率退化的要求,同时能在面内驱动挠性体运动。用于挠性驱动的压电振子不仅具备一般压电振子结构简单无减速机构、断电自锁、无电磁辐射[5]等优点,还能实现一定距离的控制和驱动,在未来特别是小系统的精密驱动方面有很好的应用前景。此外,本文采用的金属挠性体区别于普通橡胶带,由于金属带具有很高的弹性模量,因而金属带的弹性滑动率很小,一般在0.1%以下,可忽略其影响,所以可保证准确的传动比[6-7],加之超声压电振子摩擦传动的特点,在精密传动方面具有广阔的前景。

1 结构设计

所提出的压电振子结构如图1(a)所示,其中4片压电陶瓷(PIC 181型)和用于固定装置的4个半圆孔均布于短筒内壁,极化方向如图1(b)所示。其中短筒外圈的齿形结构用于放大振子的周向振幅,整体结构严格对称以保证行波的激发。振子的主体材料为45#钢,且为了防止生锈,振子进行过表面处理。

图1 压电振子结构图

2 工作原理

2.1 压电振子工作模态

所提出的压电振子工作在三阶面内弯曲振动模态下,即分别给水平、垂直粘贴的压电陶瓷片施加相同幅值的正弦、余弦电压。由于结构的对称性及在时间与空间相位上均相差1/4周期,它的两个同频正交的三阶面内弯曲模态叠加激发出行波,在齿形结构的端面形成椭圆运动,在一定预压力的作用下,挠性体就能被摩擦力驱动起来。由于z方向(轴向)的振动位移很小可忽略,可以等效为一个二维平面问题。另外,由于金属弹性体的弹性模量较大,且驱动时速度较慢。因此近似地认为挠性体弹性变形量很小。当拉力T1=T2时可得到挠性体悬挂时定子的正压力(p)分布图,正压力分布及运动原理如图2所示。

图2 定子正压力分布及运动原理图

假设定、动子间接触模型为理想接触,且为典型的库伦接触模型,不考虑超声悬浮力及其他影响因素,则挠性体受到的摩擦力FT为[8]

(1)

式中:μ为定动子间动摩擦系数;(-x0,x0)为定动子间赫兹接触宽度区间;p(x)为定子预压力分布函数

(2)

式中vs、vr分别为定、动子周向速度。由此可见,动子在被驱动的过程中既存在驱动摩擦力FT1,也存在阻碍摩擦力FT2。

2.2 挠性驱动原理

从图2中可看出,拉力T1、T2提供张紧力,从而提供正压力,且张紧力较小时正压力急剧减小,此时超声悬浮力开始产生明显作用[9],FT2减小。同理,此区域的驱动力也会减小。经过实际测量发现,随着张紧力的增加正压力也增加,此时有效驱动区域开始扩大。此外,有效驱动区域的区间还与材料属性有关。为此,我们可通过调节张紧力大小来调整正压力大小,使有效区域位于驱动区间而避开阻碍区间。

对于定子与挠性体的接触状况,本文选取了两种较典型的情况进行说明,其他一般情况以此类推。接触状态如图3所示。

图3 定动子实际接触图

显然,对于张紧力较小(见图3(a))时,挠性体与定子驱动区域接触不完全,实际的FT1较小;随着张紧力的增加,驱动力逐渐增加,直至与驱动区域完全接触时,FT1达到最大;对于图3(b),随着张紧力的继续增加,挠性体与振子阻碍区域开始接触,FT2开始增大,此时总体驱动力开始减小;对于图3(c),随着张紧力的继续增加,挠性体紧贴定子,此时驱动力很小。

对于实际情况当挠性体绕过定子时,必然产生弯曲应力σb,σb只产生在挠性体绕在定子上的部分,若近似认为挠性体的材料符合胡克定律,由材料力学公式[10]可得挠性体的弯曲应力为

(3)

式中:E为挠性材料的弯曲弹性模量;ha为带外表层到中性层的距离;dd为定子基准直径。由式(3)可知,随着厚度的增加弯曲应力必然增加,特别是当挠性体为金属材料时对应的E也很大,所以材料厚度对系统的影响较大。

对于驱动区间,符合一般超声压电驱动装置的驱动原理如图4所示。图中,Ft为外部负载即拉力差ΔT,vs0为动子切向速度,vsmin为定子与动子接触区域最小切向速度,vsmax为定子与动子接触区域最大切向速度。

图4 驱动原理整体与局部图

对于图4(b)中区域1,由于定子的周向速度大于挠性体速度,定子对挠性体产生的摩擦力f1与x方向相反,同理,在区域2、3内会产生与x方向相同的摩擦力。则作用在转子上的摩擦力FB=-(f1-f2-f3),即与转子运动方向相同[11]。

随着张紧力的增加,整个区域必然增加,能够承受更大的负载。负载的增加会导致接触区域1的增加,区域2、3收缩,也即vs0点下移,使定子产生的切向力与负载相匹配。当张紧力进一步增加,直到区域1等于图4(a)中驱动区间,即λ/2(60°)时输出力矩最大。对于本文的挠性驱动来说,应尽可能调节张紧力使其在此区域。因此,选择合适厚度的挠性体及张紧力尤为重要。

3 压电振子有限元仿真

利用ANSYS软件对振子进行动力学分析,模态分析结果如图5所示。

图5 压电振子模态分析结果

由图5可知,两个三阶面内弯曲正交模态的共振频率fA=fB=27 528 Hz,这是因为短筒型结构的对称性让两同频正交模态易激发,这也是本文选择这个结构的原因之一,从模态分析中可看出,工作模态弯曲最大的区域位于陶瓷片粘贴位置。此外,为了固定压电振子所加工的小沟槽对整体结构模态、振型的影响不大。

对振子进行谐响应分析,在水平与竖直方向两组陶瓷片分别施加峰值为20 V的正弦电压,分析频率区间选26~29 kHz。可以发现振子在具有共振频率电压激励下,振子驱动足上质点沿x、y、z方向均有振幅(Ux,Uy,Uz):为了便于与测试结果对比,分别选取半径方向最大位移的齿形结构端面中点,其分析结果如图6所示。此外,我们还提取外端面z为h/2处点的半径方向位移,以便与后文实验所测的半径方向位移进行对比。

图6 压电振子谐响应分析

在水平与垂直方向两组陶瓷片分别施加20 V的正、余弦峰值电压,对振子进行瞬态分析,时间为100个周期。选取水平齿形结构端面一点,提取它们的运动情况如图7所示。

图7 压电振子瞬态分析结果

由图7可知,经过一定周期振子振动达到稳态,且在xOy平面内的运动轨迹为椭圆,印证了图2(b)中运动原理图。

4 压电振子挠性驱动实验

4.1 压电振子测试实验

根据图1所示尺寸制作了振子,4片陶瓷片在一定预压力的作用下,用环氧树脂粘贴于水平垂直位置处预先加工出的小凹槽内。为了固定压电振子,本文所设计的结构有4个半圆弧小孔用于支撑。在螺栓紧固的固定板上加工4个与定子对应的小孔,并用对应大小的长螺栓紧固于其上,在定子与支撑间垫上一些橡胶材料用以消除定子与金属支撑之间因振动产生的碰撞。实验测试结果表明此做法基本不影响振动,振子在相同激励条件下的振幅与自由状态所测得振幅基本相等,即此时的振子处于自由振动状态,基本符合实验需要。图8为压电振子原型及实际测试图。

图8 压电振子原型及实际测试图

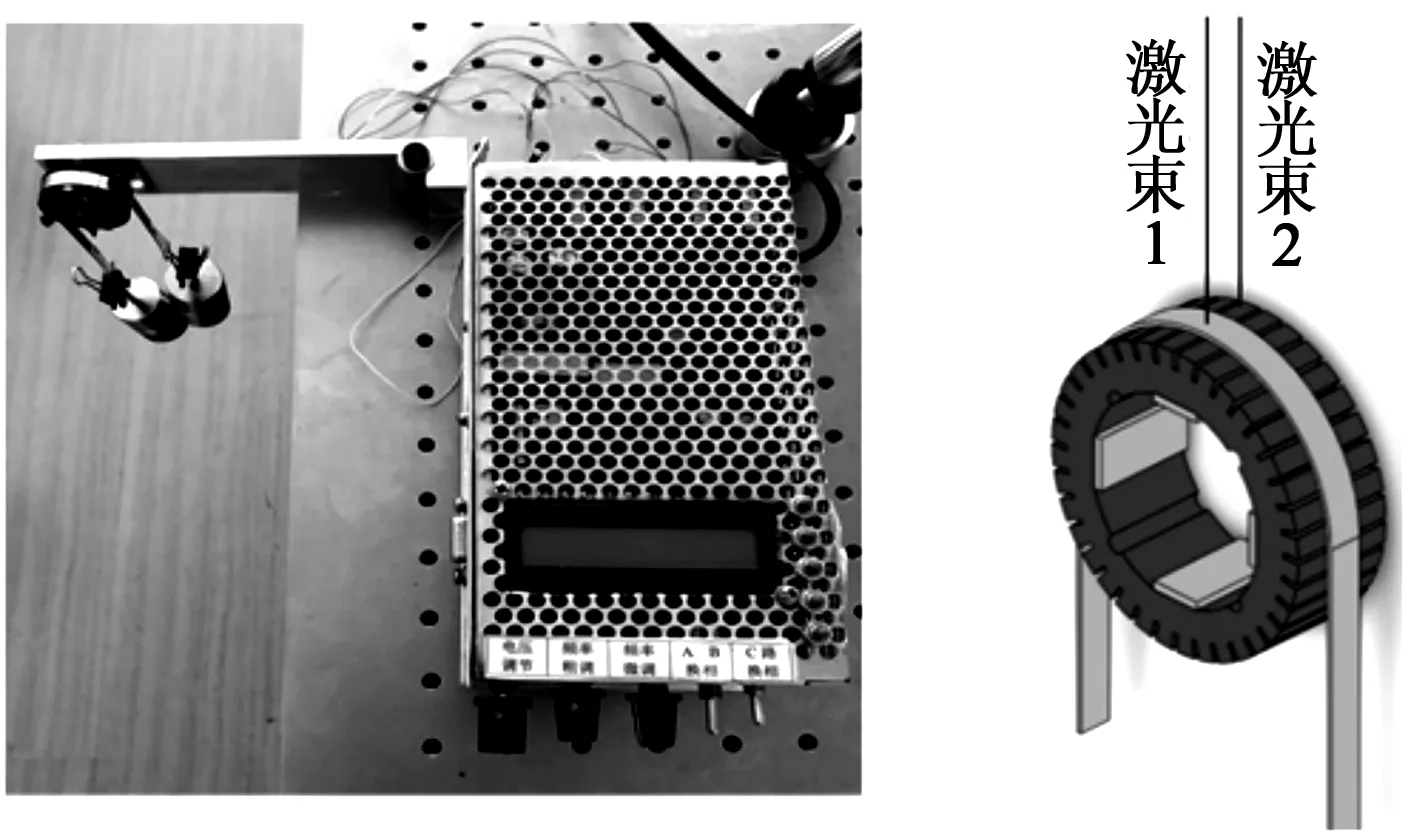

使用Tektronix AFG320 信号发生器、Power Amplifier Type 2713 功率放大器、Polytec OFV-5000激光测振仪及Tektronix TDS1002示波器对压电振子进行加载与测试,其中压电振子上贴有用于聚焦激光束的反光纸。实验测试装置原理及测试结果如图9、10所示。振子实测的谐振频率与有限元计算结果进行比较如表1所示。

图9 实验测试仪器及测试原理简图

图10 压电振子激光测振结果

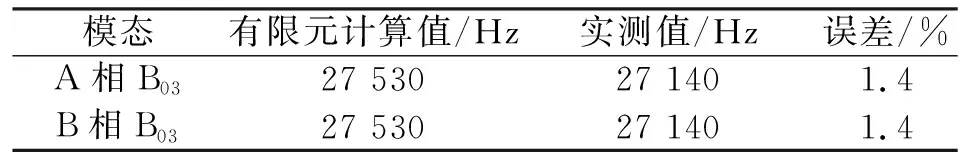

表1 谐振频率结果比较

模态有限元计算值/Hz实测值/Hz误差/%A相B0327 53027 1401.4B相B0327 53027 1401.4

由图10可知,振子A、B两相共振频率均在27.14 kHz附近,振子的2个同频正交三阶面内弯曲模态被有效地激发出来。同时工作于该频率下的振子振型为面内三阶弯曲,与有限元分析结果基本一致,满足设计需要。

4.2 挠性驱动测试实验

在驱动峰值电压为180 V时使用长、宽相同、厚度不同的挠性金属带如图11所示。利用悬挂的砝码来控制张紧力的大小,这样做不仅简单有效还可以调节两边不同的质量来对摩擦提升进行探究。实验发现,除304不锈钢外,其余材料(铝箔、紫铜带、聚四氟乙烯薄膜)的挠性体驱动效果不理想,为此我们选用不同厚度的304不锈钢材料来说明问题,具体驱动情况如表2所示。此外,本文为了确定张紧力是否合适,本文采取如图12所示的方法,通过测试同一周向位置挠性体与定子的振幅并进行比较,当挠性体处振幅小于振子振幅时认为起驱动作用。

表2 不同厚度304不锈钢挠性带驱动效果对比

注:表中√为挠性体能被有效驱动;×为挠性体不能被有效驱动。

图11 不同材料的挠性金属带

图12 挠性驱动原型及测振位置

由表2可知,随着厚度的增加,驱动所需要的负载也增加,即在实验中,随着挠性体厚度的增加所需要的张紧力也在增加。对于振幅测试结果发现,表2中驱动情况较佳时驱动区域均约为λ/2(60°),验证了图3的正确性。同时,也给实际张紧力的调节提供了一种思路。

5 结束语

本文提出并试制了一种能对挠性体进行驱动的短筒型三阶面内弯曲压电振子,该振子结构简单通过一定的张力调节能够运行起来,充分说明压电驱动在挠性驱动领域的可行性。实验装置可以很好地激发出两同频正交模态,频率均在27.14 kHz附近。此外,本文还初步探讨了对挠性驱动起重要作用的几个参数:挠性体厚度、材料、张紧力,为压电振子在挠性驱动机理的研究提供了依据。实验结果表明,当驱动区域为λ/2(60°),驱动效果较佳,此外还提供了一种调节张紧力的测试方法,为压电振子挠性驱动甚至摩擦提升提供了一种有效可行的思路。