一种高压压电陶瓷驱动电源的设计

2020-03-12朱玉玉

胡 域,朱玉玉

(西南科技大学 信息工程学院,四川 绵阳 621000)

0 引言

随着高精度纳米级定位技术的迅速发展,微位移驱动定位技术成为精密测量加工、航天飞机微控制、电子仪表等前沿科学领域迫切需要的关键技术[1-2]。而压电陶瓷因其具有正、逆压电效应,响应速度快,操作电压高,位移范围精度高,静态功耗低及体积小等优点,成为振动平台微位移测试系统中的关键器件,而压电陶瓷驱动电源正是压电陶瓷微位移性能的核心保障[3]。

目前,国内外压电陶瓷驱动电源根据电路拓扑可分为直流放大式和开关式两类。其中,直流放大式压电陶瓷驱动电源又分为电压型、电流(电荷)型及两种方式混合型[4],本质上都是通过模拟运放器件来实现电压和电流的放大输出,具有原理简单以及驱动方式容易的优点,因此,采用直流放大式设计驱动电源是最常用的拓扑结构。文献[5-7]以功率放大系列高压金氧半场效晶体管(MOS管)运算放大器为设计核心,结合稳压模块驱动压电陶瓷,但这类拓扑结构不适用于高压、大功率输出场合,电路功率损耗太大,转换效率过低,甚至输出电压也受供电电源电压的限制。而开关式驱动电源近些年在脉冲宽度调制(PWM)控制技术的支持下,在高电压、大电流输出应用场合逐步取代线性电源。文献[8-9]基于PWM控制开关式电源拓扑原理设计了几种具有高效率、高组件利用率和小体积的压电陶瓷驱动器,此类拓扑结构不仅能有效地提高电能转换效率、减小变换器体积和质量,还能通过闭环控制实现高精度输出和快速的动态响应。文中提出了一种更新颖的基于开关式拓扑结构的高压压电陶瓷驱动电源设计方案,通过对全桥逆变与隔离DC-DC抬压两个关键电路设计进行电路拓扑分析、仿真及系统软件设计分析,搭建了系统实物测试平台并验证了该高压压电陶瓷驱动电源的设计方案,证明与目前常用的压电陶瓷驱动电源相比,具有明显的高压、大功率、高频响优势,且电源稳定性高,体积小、质量轻。

在振动平台微位移测试系统应用中,选用PI公司P-056.90P型号压电陶瓷,等效静电容为5 μF,最大位移为180 μm,操作电压为0~1 000 V。设计的压电陶瓷驱动电源指标要求如下:

1) 输入小信号幅值为0~10 V。

2) 频率响应为5 Hz~1 kHz。

3) 电压增益≥100。

4) 驱动电压输出为0~1 000 V。

5) 最大输出功率≥7 kW(负载C=5 μF)。

1 压电陶瓷驱动电源设计方案及关键电路

1.1 压电陶瓷驱动电源设计方案

压电陶瓷驱动电源主要分为PWM整流模块电路、全桥逆变电路、隔离DC-DC抬压电路、模数转换及驱动控制、辅助电源电路5个部分。系统组成框图如图1所示。

图1 压电陶瓷驱动电源系统组成框图

PWM整流模块电路实现AC-DC的单位功率因数整流,输出380~500 V的稳定直流电压给全桥逆变电路与隔离DC-DC电路,其中,全桥逆变电路将此直流电压逆变后生成可连续调频调幅的正弦波信号,隔离DC-DC抬压电路实现对直流电压的升压功能,其输出的隔离直流电压将与全桥逆变电路输出的正弦电压串联,生成带直流偏置可调的非负压正弦波信号,用于驱动压电陶瓷发生微位移。模数转换及驱动控制通过电压、电流双闭环PI控制算法处理,产生4路正弦脉宽调制(SPWM)信号来驱动逆变电路中碳化硅MOS管,输出可调频调幅的正弦波电压信号。

1.2 全桥逆变电路

1.2.1 电路拓扑分析

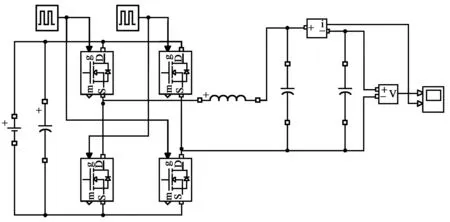

全桥逆变电路为该压电陶瓷驱动电源主电路,其原理如图2所示,主要实现将前级PWM整流模块输出的直流信号Upre逆变成正弦波信号Usin,从而能够与隔离DC-DC抬压电路输出的直流信号UDC串联,生成带直流偏置效果的非负压正弦波信号Uout,从而驱动压电陶瓷产生微小形变。

图2 全桥逆变电路拓扑

图2由4个碳化硅MOS管构成两对桥臂,成对的桥臂同时导通,两对桥臂交替各导通180°,即开关管Q1、Q3与开关管Q2、Q4互补通断。改变桥臂间的切换频率就可以改变输出交流信号的频率,使全桥逆变器输出正、负交替形成方波信号,后级再通过LC低通滤波器形成正弦波输出到负载。其中,HOM与LON为控制功率管Q1和Q3的控制信号,HON与LOM为控制另一对功率管的控制信号。当HOM与LON输出占空比为D时,输入的Upre将被斩波后经LC滤波后生成与驱动信号SPWM波频率相等的Usin,且Usin将跟随SPWM信号的D做线性变化。本文设计的SPWM波载波频率设为120 kHz。

根据上述拓扑理论分析,可建立电路数学模型解决全桥逆变器的输出波形中含有大量的高频谐波电流的关键问题,即通过后级参数选择合适的LC滤波电路来实现输出电压波形正弦化、基波损耗小,从而确保负载基波电压基本不受滤波器影响,电路系统的动态调节能力也能较好维持。其中,该压电陶瓷驱动电源的负载压电陶瓷为电容特性,可用为5 μF的电容代替。

由图2可知,两对桥臂的中点电压UMN(M为Q1与Q3中点,N为Q2与Q4中点)为

UMN=Upre(2D-1)

(1)

(2)

(3)

式中Ur为参考调制正弦波信号。LC滤波后输出Usin信号与UMN之间的传递函数G(s)为

(4)

式中:Z为阻抗值;s为积分算子;C0为输出滤波电容;L0为输出滤波电感。

1.2.2 LC滤波器计算

在此电路模型下设定合适LC滤波器参数,首先要考虑滤除开关频率产生的高频噪声,则L0与C0的谐振频率参数应设定在小于系统开关频率(fd)的1/10、截止频率大于10倍电网基波频率(fb)的范围内,且L0的大小决定了电路输出电流的纹波大小,即

(5)

(6)

另有LC滤波前UMN的SPWM脉宽宽度t及滤波后Usin为

(7)

(8)

(9)

当参考调制Ur=0时可得最大电感电流为

(10)

结合式(5)、(6)、(10)理论推导计算,本设计LC滤波器采用1 mH的L0与6.8 μF的C0构成全桥逆变电路后级LC滤波器。

1.2.3 仿真波形及分析

为实现电路系统的稳定性、抗干扰性和良好的动态特性,使用Simulink软件对全桥逆变电路仿真及输出电压、电流波形如图3、4所示。

图3 全桥逆变仿真

图4 逆变器仿真输出波形

由图4可知,系统稳定后,设定采样周期为12×10-3s,碳化硅MOS管的反向传输电容为80 pF,输入正弦小信号幅值为10 V,前级整流输出500 V直流,频率为1 000 Hz时,全桥逆变电路可实现输出-500~+500 V正弦波电压信号,输出最大功率计算可达到9 kW,此仿真波形结果与理论分析一致。

1.3 隔离DC-DC抬压电路

1.3.1 电路拓扑分析

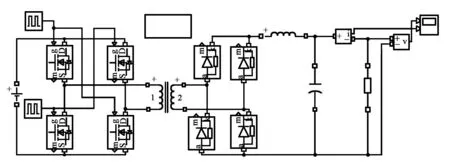

隔离DC-DC抬压电路包括:4个N沟道增强型功率MOS管构成的全桥电路、LC滤波电路、全桥驱动电路、数字信号处理器(DSP)核心板电路及辅助电源电路,其电路如图5所示。

图5 隔离DC-DC抬压电路拓扑

DSP控制输出4路PWM信号,经过驱动电路后控制MOS管,将输入直流Upre逆变成幅值为Vin的交变方波。变压器实现隔离、变压和传送能量[12],根据输入、输出要求确定变压器的一系列参数后,变压器将一次侧交变方波传送到二次侧,经过全波整流和LC滤波电路后输出满足要求的直流电压到负载,使驱动负载的正弦电压无负值,并能达到1 000 V高压。其中,电路输入、输出电压关系为

(11)

1.3.2 仿真波形及分析

隔离DC-DC抬压电路与全桥逆变电路输出串联可实现输出正弦电压波形位于正半轴上,使压电陶瓷正常工作在非负高压状态,根据隔离DC-DC抬压拓扑分析可建立仿真电路(见图6),输出电压、电流波形如图7所示。

图6 隔离DC-DC抬压仿真

图7 隔离DC-DC抬压仿真输出波形

由图7可知,输出电压前期波形呈现出一个从0~650 V缓慢升高再逐渐降低后稳定在500 V的过程,这是因为电路中向电容充电的速度大于电容向负载放电的速度,即电容充电振荡需要时间,其输出电流波形同理。因此,在前级整流输出350 V,碳化硅MOS管占空比为50%,变压器变比为1.43,采样周期为6×10-3s时,稳定后隔离DC-DC抬压电路可实现500 V直流电压信号输出,此仿真波形结果与理论分析一致。

2 控制系统软件设计

2.1 电压电流双闭环控制策略

为了系统的稳定,压电陶瓷驱动电源采用电压外环、电流内环相结合的双闭环控制策略对系统进行实时控制,系统框图如图8所示。其工作原理为:将理想的正弦波信号Uref作为电压外环的参考电压,Uref与电压外环反馈值Usin比较后进行PI调节,其结果成为电流内环的电流参考值,该电流参考值再与电流内环反馈电流iL0比较后进行PI调节,从而控制PWM数字脉冲产生MOS管控制信号,这一过程实现了对Usin的调节和限流作用,图中iC0表示系统输出滤波电容电流值。

图8 双闭环控制系统结构框图

电压、电流双闭环控制与电压/电流单环控制相比,其不仅能提高电源系统的动态响应、及时抑制负载的干扰,还能提高输出精度、改善输出波形,完全满足高压压电陶瓷驱动电源输出电压低畸变率、高正弦度的技术要求。

2.2 数字PI增量型控制算法

双闭环控制系统中采用增量型PI控制算法,此类控制算法计算精度较高、计算误差对控制量影响小且可靠性高[13]。其原理是:将PI算法第n次采样后,调节器的离散输出u(n)进行递推计算,可得第k-1次采样后调节输出u(n-1),两式相减后有

Δu=u(k)-u(k-1)=KP[e(k)-

e(k-1)]+KITe(k)

(12)

式中:e(k)为第k次采样的系统误差;KP、KI分别为比例系数、积分系数;T为时间常数。

2.3 系统软件流程

压电陶瓷驱动电源SPWM调制和闭环控制由PWM定时器下溢中断程序完成,系统的主程序、PWM定时器下溢中断程序的流程图如图9所示。首先,主程序对各硬件模块及程序设计中变量等做初始化定义,当判断系统中断服务发生后进入中断程序,分别通过电压/电流参考值与电压/电流反馈值比较后进行PI运算,得出的计算结果写入定时器的周期比较寄存器后,就能实现在下一开关周期改变全桥逆变电路的SPWM脉冲调制信号占空比,从而实时调节Usin的正弦度。

图9 主程序流程图和PWM中断程序流程图

3 压电陶瓷驱动电源实验测试

在对压电陶瓷驱动电源关键电路多次仿真改善后,搭建测试平台对带等效容性负载的整体系统电路进行实验测试,如图10所示。

图10 压电陶瓷驱动电源实物带载测试平台

首先,使压电陶瓷驱动电源电路输出接压电陶瓷等效负载电容,通过函数发生器生成0~10 V输入小信号,经过压电陶瓷驱动电源电路放大后输出,然后通过数字存储式示波器高压隔离探头检测输出电压,电流探头检测输出电流,从而可利用示波器观测出整体电路系统输出的电压波形和电流波形,如图11、12所示。

图11 带载实验测试输出电压波形

图12 带载实验测试输出电流波形

测试过程中通过分别改变信号发生器输入小信号正弦电压、输入频率等可变量,对输出非负正弦电压进行多次测试验证,图11、12为输入10 V小信号、1 000 Hz频率时带5 μF电容性负载的示波器输出电压、电流波形,此实验波形与前期理论分析、仿真吻合。该压电陶瓷驱动电源输出电压峰-峰值能达到1 000 V正压,电流峰-峰值达到7.5 A(实验时为方便触发调节波形,电流探头设置了10倍衰减模式),则可计算出输出最大功率为7.5 kW,整体电路系统稳定且完全满足驱动压电陶瓷工作条件。

4 结束语

文中设计了一种应用于高压场合的压电陶瓷驱动电源,通过全桥逆变与隔离DC-DC抬压串联的电路设计及电压/电流双闭环PI算法提高了压电陶瓷驱动电源的驱动性能。在理论分析的基础上进行仿真验证后,根据多次改善的参数搭建实验测试平台来验证设计方案的科学性与合理性,证明了该压电陶瓷驱动电源能满足压电陶瓷在1 000 V高压、1 kHz频响驱动下实现微位移的测量设计要求,且在保证小输出纹波与高转换效率的同时,拥有良好的电压、频响动态调整性能,具有很高的实际应用价值。