电阻率法研究粉煤灰掺量对低热水泥水化进程的影响

2020-03-12焦雪梅谢刚川

焦雪梅,谢刚川,秦 灿

(1.水电水利规划设计总院,北京100120;2.新疆农业大学水利与土木工程学院,新疆乌鲁木齐830052)

低热水泥是以C2S为主导矿物的胶凝材料,具有水化热低、抗裂性能优等特点[1]。粉煤灰等工业固体废弃物作为矿物掺合料被广泛地用于水泥混凝土中,进一步降低了发热量。粉煤灰的掺入会影响低热水泥基胶凝材料体系的硬化过程,导致水泥性能发生改变[2]。因此,低热水泥基胶凝材料体系的水化特性受到学术界和工程界的广泛关注。

目前,电学试验方法用于水泥基材料水化特性的研究[3-5]。张丽君[2]、魏小胜[6]、曾晓辉[7]等基于电阻率法的研究结果表明,普通硅酸盐水泥中掺入粉煤灰的胶凝材料体系在溶解阶段离子浓度较低,在溶解期至诱导期阶段,电阻率均表现为先减小后增大,随后趋于平缓,并且电阻率随粉煤灰掺量的增加而增大;在水化几小时后,电阻率随粉煤灰掺量的增加而减小;Xiao[8]的研究结果显示,掺粉煤灰的普通硅酸盐水泥混凝土在水化初期具有较低的易溶离子和较高的固相体积分数,使得早期电阻率较大;在水化后期,粉煤灰掺量越多,普通硅酸盐水泥混凝土孔隙率越大、水化程度越低,电阻率越小。

以上研究成果为胶凝材料体系早期水化性能研究提供了可靠的试验方法。但现有相关方面的研究成果大多数针对普通硅酸盐水泥基胶凝体系,而对于低热水泥及低热水泥基胶凝体系早期水化特性研究较少。为此,本文采用电阻率测试仪分别对普通硅酸盐水泥、高抗硫水泥以及低热水泥水化的电阻率进行测试,对比分析低热水泥与普通硅酸盐水泥、高抗硫水泥早期水化差异;并对不同掺量粉煤灰条件下的低热硅酸盐水泥基胶凝体系电阻率进行测试,分析粉煤灰掺量对低热水泥基胶凝体系的电阻率变化规律,进而探究粉煤灰掺量对低热水泥基胶凝体系水化进程的影响机理,为低热水泥基材料广泛应用于大体积混凝土工程提供理论基础。

1 试验材料与方法

1.1 试验材料

试验用低热水泥和普通硅酸盐水泥技术参数见表1。

表1 水泥技术指标

1.2 试验方法

电阻率采用无接触电阻率测试仪,相比传统的电阻率测试仪器,该仪器可有效避免使用电极时产生的电容效应和极化效应,以及电极与水泥基材料之间产生的接触电阻而对试验结果产生影响,测结果精度更高。按配合比制备水泥基材料拌合物;将拌合物置于电阻率测试仪的环形模具中,在支座位置上下振动模具,以排除浆体中气泡;运行数据记录系统开始测试,数据记录频率为1次/min,测试到设定龄期时,拆模并计算试件的平均高度并输入测试系统校准高度,最后计算出电阻率测试结果。

1.3 试验方案

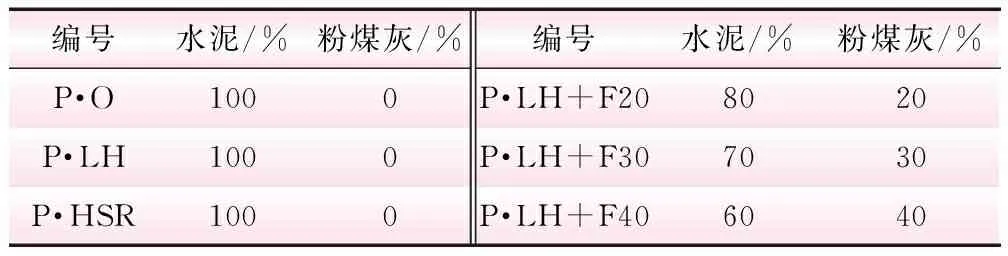

试验方案如表2所示,水泥基材料水胶比W/C=0.4,P·O和P·HSR试样用于对比研究低热水泥和普通硅酸盐水泥、高抗硫水泥水化电阻率的变化差异;单掺20%、30%和40%的粉煤灰用于研究粉煤灰掺量对低热水泥水化进程的影响。

表2 普通硅酸盐水泥、高抗硫水泥和低热水泥基胶凝材料配合比

2 试验结果与分析

2.1 低热水泥与普通硅酸盐水泥、高抗硫水泥的电阻率变化规律

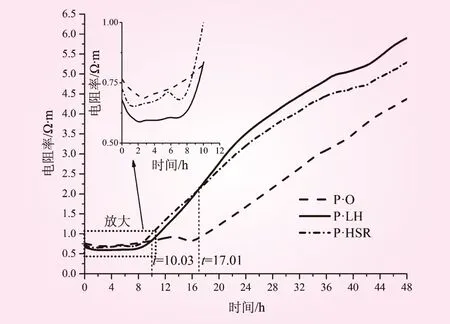

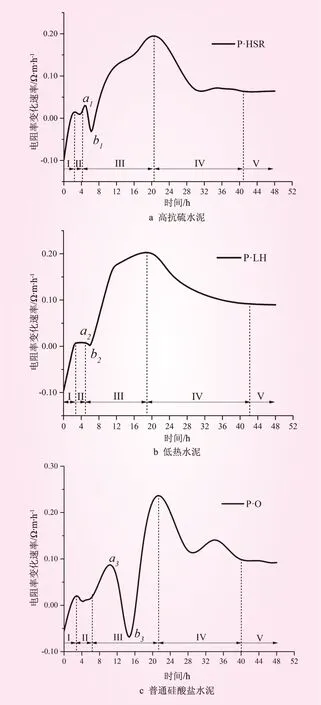

低热水泥与普通硅酸盐水泥、高抗硫水泥水化48 h的电阻率曲线和电阻率微分曲线如图1所示。由图1可知,低热水泥和和普通硅酸水泥、高抗硫水泥水化48 h的电阻率变化趋势大体一致,均是先下降到最低点,略微上升后水平发展一段时间,然后继续上升。根据文献[9]相关理论,将3种水泥的水化过程分为溶解-结晶期(I)、诱导期(II)、加速期(III)、减速期(IV)和稳定期(V)5个阶段,如图2所示。

图1 不同水泥电阻率发展曲线

图2 不同水泥电阻率微分曲线

由图1可知,由于早期的水化产物主要来源于C3S和C3A的水化,故与普通硅酸盐水泥和高抗硫水泥相比,低热水泥浆体在早期水化产物含量相对较少,孔隙率较大,故在t<10.03 h时,低热水泥的电阻率值最小,在t>17.01 h时,电阻率值最大[10]。

由图2可以得到以下结论:

(1)与普通硅酸盐水泥相比,低热水泥诱导期结束时间更早,即初凝时间更短[11];与高抗硫水泥相比,低热水泥诱导期结束时间更长,即初凝时间更长。由于诱导期的形成与水化硅酸钙(C-S-H)及钙矾石(Aft)保护层有关[9]。虽然与普通硅酸盐水泥、高抗硫水泥相比,低热水泥熟料中C3A和C3S含量较低,生成的C-S-H、C-A-H含量较少,但低热水泥矿物成分中SO3含量比普通硅酸盐水泥中SO3含量小,而比高抗硫水泥中的SO3含量大,故高抗硫水泥胶凝体系在诱导期生成的钙矾石含量最少,普通硅酸盐水泥在诱导期生成的钙矾石含量最多,高抗硫水泥诱导期结束时间最早,普通硅酸盐水泥诱导期结束时间最晚。

(3)与普通硅酸盐水泥、高抗硫水泥相比,低热水泥在减速期持续时间最长。原因是低热水泥矿物成分中C2S含量较高且水化速率较慢,在水化后期胶凝体系中水化产物仍较少,孔隙率相对较大,离子迁移受到的阻力小,参与化学反应的颗粒更多,故减速期持续时间最长。

综上所述,低热水泥浆体在早期水化产物含量低,孔隙率较大;在水化后期,部分C2S参与反应,而早期的孔隙结构为后期更多的水泥颗粒参与封孔而发生的化学反应提供基础,使得低热水泥在水化后期反应速率较其他两种水泥快。

2.2 粉煤灰掺量对低热水泥水化电阻率的影响

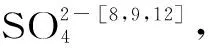

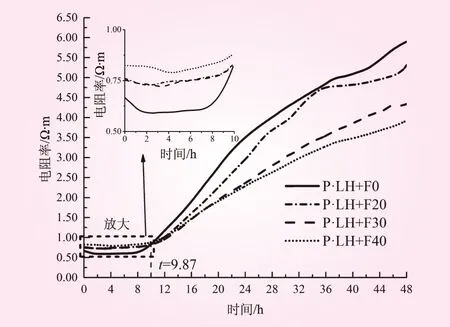

粉煤灰掺量为0、20%、30%和40%时的低热水泥基胶凝体系水化的电阻率随时间曲线如图3所示,电阻率微分曲线如图4所示。

图3 不同粉煤灰掺量下低热水泥基胶凝体系电阻率发展曲线

由图3可知,粉煤灰掺量为20%、30%、40%的低热水泥浆体的电阻率变化规律大体一致,也可将不同粉煤灰掺量下的低热水泥水化过程分为溶解-结晶期(I)、诱导期(II)、加速期(III)、减速期(IV)和稳定期(V)5个阶段。但粉煤灰等质量替代水泥后,低热水泥基胶凝体系水化特性发生了一定变化。

由图3、4可知,低热水泥浆体的溶解-结晶期和诱导期的结束时间随粉煤灰掺量的增加而延长。

图4 不同粉煤灰掺量下低热水泥基胶凝体系电阻率微分曲线

原因是粉煤灰等质量替代了水泥颗粒,使得在同等水胶比情况下,水泥浆体中导电离子浓度减小,液相中达到生成水化产物的过饱和溶液时间延长,故粉煤灰掺量越大的浆体,溶解-结晶期结束时间延长;另外,由于粉煤灰在水化早期活性极低,仅很少部分颗粒参与水化[2],粉煤灰掺量较大的浆体在早期以钙矾石为主的水化产物含量较低,保护层厚度较小,钙矾石和Ca(OH)2发生重结晶、晶核生长时间较长,导致诱导期结束时间延长。

在加速期,当粉煤灰掺量小于30%时,加速期持续时间随粉煤灰掺量的增加而延长,但粉煤灰掺量大于30%时,加速期持续时间与之相反;在掺有粉煤灰的浆体中,其电阻率微分曲线并未出现如a2~b2的下降段;当t<9.87 h时,低热水泥浆体的电阻率随粉煤灰掺量的增加而增大,当t>9.87 h时,低热水泥浆体的电阻率与之相反。产生这些现象的原因是,当水化进入加速阶段后,粉煤灰掺量小于30%时,粉煤灰掺量越高,水化速率越慢,早期浆体孔隙率越大,参与反应的离子迁移受阻小,加速期结束时间延长;当粉煤灰掺量大于30%时,粉煤灰取代水泥颗粒的含量较大,使得低热水泥基胶凝体系中活性矿物成分含量较少,而且粉煤灰颗粒表面带负电[6],会吸附溶解到孔隙溶液中的高价阳离子(如Ca2+),使水化产物生成速率减缓,加速期结束时间缩短;其次,粉煤灰等质量取代水泥颗粒及其表面吸附Ca2+,使生成的钙矾石含量随粉煤灰掺量的增加而减少,生成钙矾石的反应中石膏消耗量也进一步减少,故掺粉煤灰的浆体中未发生如a2~b2段的钙矾石转化。

在减速期,当粉煤灰掺量小于30%时,减速期持续时间随粉煤灰掺量的增加而缩短,但粉煤灰掺量大于30%时,减速期持续时间随粉煤灰掺量的增加而延长。产生这一现象的原因是,与粉煤灰掺量小于30%的低热水泥基胶凝体系相比,粉煤灰掺量大于30%的低热水泥基胶凝体系中孔隙率较高,减速期持续时间较长;而粉煤灰掺量小于30%时,低热水泥基胶凝体系在减速期的持续时间随粉煤灰掺量的增加而缩短,这与水化后期基体的孔隙结构和孔的连通性有关。

3 结 论

(1)与普通硅酸盐水泥相比,低热水泥初凝时间更早;而与高抗硫水泥相比,低热水泥初凝时间更长,这种现象与SO3掺量有关。

(2)粉煤灰的掺入会降低低热水泥颗粒的溶解速率,使生成以钙矾石为主的水化产物速率减慢,延长诱导期重结晶及晶体成核时间,从而延长诱导期;并且粉煤灰掺量越高,早期浆体中水化产物含量越少,孔隙率越大使得水化早期浆体的电阻率越大,而在水化后期电阻率越小。

(3)在掺粉煤灰条件下,低热水泥基胶凝体系在加速期阶段未出现钙矾石发生转化的阶段,这与粉煤灰取代水泥并在表面吸附Ca2+后,胶凝体系中钙矾石含量减少,生成钙矾石的反应中SO3消耗量也进一步减少有关。

(4)粉煤灰掺量小于30%时,低热水泥基胶凝材料在减速期的持续时间随粉煤灰掺量的增加而缩短,这种现象与减速期胶凝材料体系的孔结构及其连通性有关。而粉煤灰掺量大于30%时,其在减速阶段持续的时间与之相反,这与粉煤灰取代量较大,在水化后期参与封孔的水泥颗粒较少有关。