LTCC基板错层问题分析及改善对策

2020-03-11秦惠

秦惠

摘 要:针对LTCC(低温共烧陶瓷)电路基板射频层在烧结后露出带线的问题,从打孔设备、二次开腔、印刷、叠片精度等方面寻找原因、确定造成错层问题的原因,验证错层对电路性能的影响,制定改善对策,从而提高产品成品率和产品质量。

关键词:LTCC基板;成品率;射频层错层;改善对策

1.概述

LTCC(低温共烧陶瓷)是一种在低温条件下(≤1000℃)将低电阻率的金属导体和陶瓷基体材料共同烧结而成的多层结构。LTCC(低温共烧陶瓷)技术已逐渐走上成熟,它在许多领域如通讯、数据传输与处理、汽车电子、单晶硅太阳能等方面得到广泛应用。特别是在高可靠性、高组装密度及内埋元件技术方面有着明显优势,使得LTCC技术成为国内外高频、高集成度军事电子装备的关键技术之一。

我所LTCC生产线是国内第一条面对毫米波频段的LTCC基板生产线 ,整条LTCC生产线按照毫米波频段LTCC电路基板需求进行规划建设,具有精度高、一致性好的特点,生产线设备先进、配套完善。

在基板制造过程中发现LTCC基板射频层错层,即表面接地层未完全盖住射频层电路,造成误差。LTCC 基板的生产制造工艺复杂, 影响错层的因素众多,其中主要的是打孔及开腔、印刷和叠片等工序。本文针对LTCC基板错层问题进行分析、制定改善对策以及错层对电路性能的影响验证。

2.LTCC基板错层问题分析

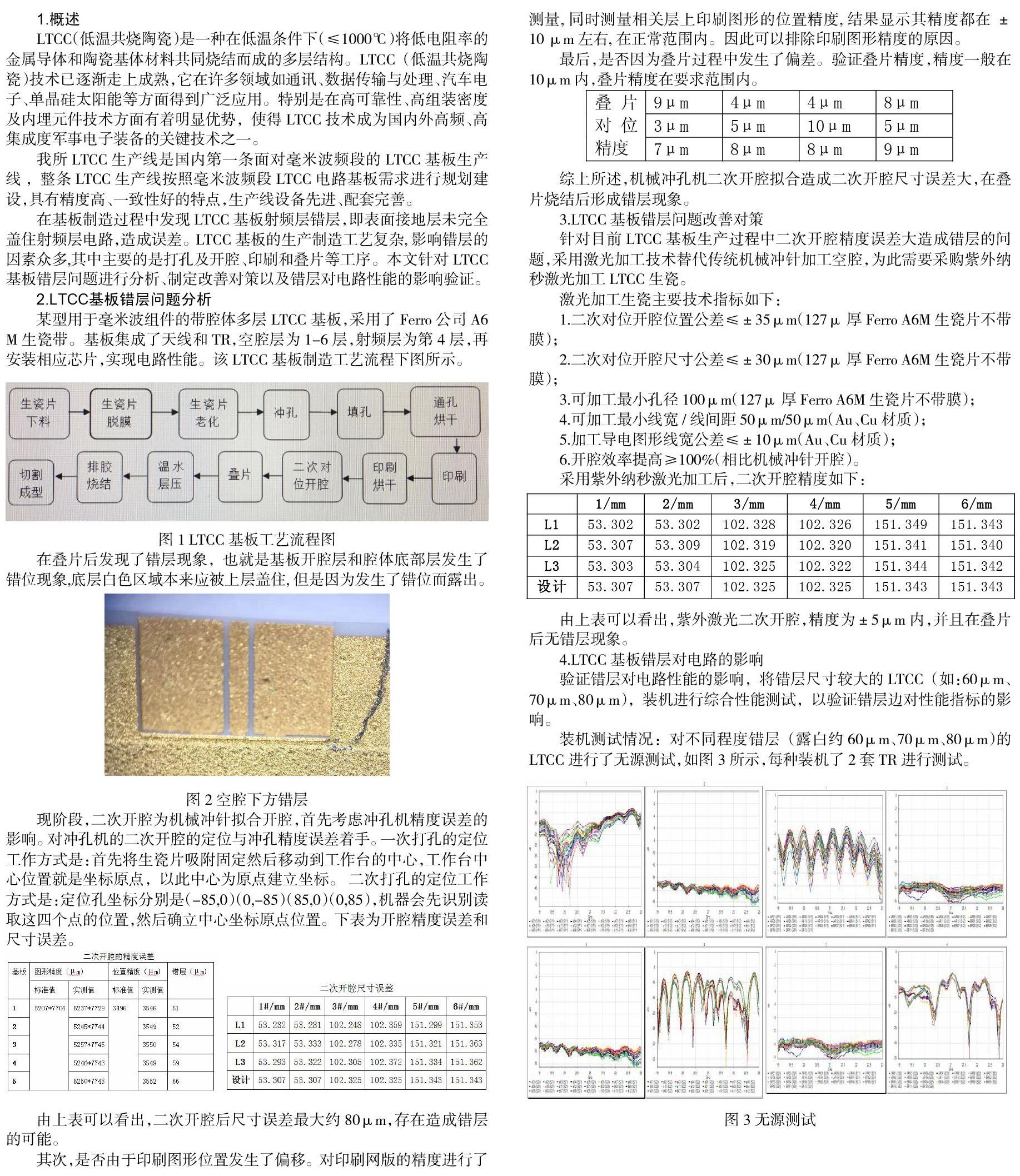

某型用于毫米波组件的带腔体多层 LTCC基板,采用了 Ferro 公司A6 M 生瓷带。基板集成了天线和 TR,空腔层为1-6层,射频层为第4层,再安装相应芯片,实现电路性能。该 LTCC 基板制造工艺流程下图所示。

在叠片后发现了错层现象,也就是基板开腔层和腔体底部层发生了错位现象,底层白色区域本来应被上层盖住, 但是因为发生了错位而露出。

现阶段,二次开腔为机械冲针拟合开腔,首先考虑冲孔机精度误差的影响。对冲孔机的二次开腔的定位与沖孔精度误差着手。一次打孔的定位工作方式是:首先将生瓷片吸附固定然后移动到工作台的中心,工作台中心位置就是坐标原点,以此中心为原点建立坐标。 二次打孔的定位工作方式是:定位孔坐标分别是(-85,0)(0,-85)(85,0)(0,85),机器会先识别读取这四个点的位置,然后确立中心坐标原点位置。下表为开腔精度误差和尺寸误差。

由上表可以看出,二次开腔后尺寸误差最大约80μm,存在造成错层的可能。

其次,是否由于印刷图形位置发生了偏移。对印刷网版的精度进行了测量, 同时测量相关层上印刷图形的位置精度, 结果显示其精度都在 ± 10 μm 左右, 在正常范围内。因此可以排除印刷图形精度的原因。

最后,是否因为叠片过程中发生了偏差。验证叠片精度,精度一般在10μm内,叠片精度在要求范围内。

综上所述,机械冲孔机二次开腔拟合造成二次开腔尺寸误差大,在叠片烧结后形成错层现象。

3.LTCC基板错层问题改善对策

针对目前LTCC基板生产过程中二次开腔精度误差大造成错层的问题,采用激光加工技术替代传统机械冲针加工空腔,为此需要采购紫外纳秒激光加工LTCC生瓷。

激光加工生瓷主要技术指标如下:

1.二次对位开腔位置公差≤±35μm(127μ厚Ferro A6M生瓷片不带膜);

2.二次对位开腔尺寸公差≤±30μm(127μ厚Ferro A6M生瓷片不带膜);

3.可加工最小孔径100μm(127μ厚Ferro A6M生瓷片不带膜);

4.可加工最小线宽/线间距50μm/50μm(Au、Cu材质);

5.加工导电图形线宽公差≤±10μm(Au、Cu材质);

6.开腔效率提高≥100%(相比机械冲针开腔)。

采用紫外纳秒激光加工后,二次开腔精度如下:

由上表可以看出,紫外激光二次开腔,精度为±5μm内,并且在叠片后无错层现象。

4.LTCC基板错层对电路的影响

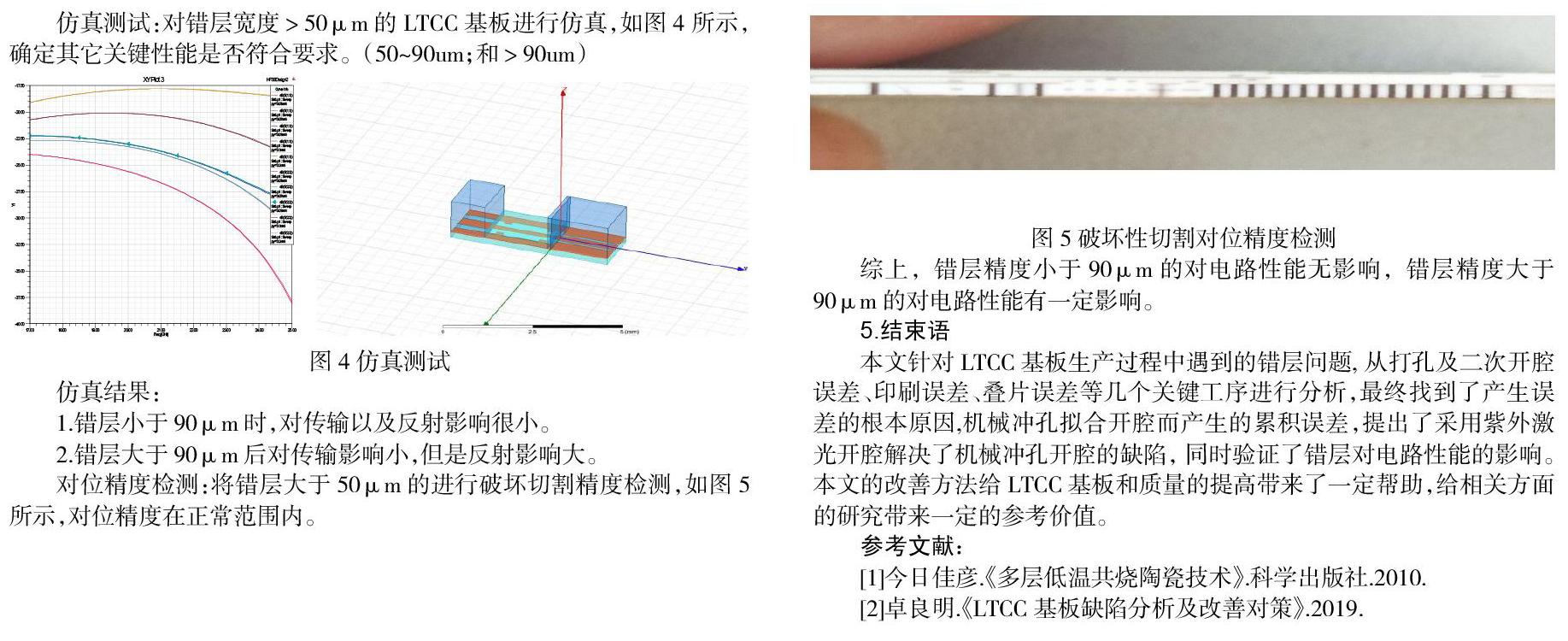

验证错层对电路性能的影响,将错层尺寸较大的LTCC(如:60μm、70μm、80μm),装机进行综合性能测试,以验证错层边对性能指标的影响。

装机测试情况:对不同程度错层(露白约60μm、70μm、80μm)的LTCC进行了无源测试,如图3所示,每种装机了2套TR进行测试。

仿真测试:对错层宽度>50μm的LTCC基板进行仿真,如图4所示,确定其它关键性能是否符合要求。(50~90um;和>90um)

仿真结果:

1.错层小于90μm时,对传输以及反射影响很小。

2.错层大于90μm后对传输影响小,但是反射影响大。

对位精度检测:将错层大于50μm的进行破坏切割精度检测,如图5所示,对位精度在正常范围内。

综上,错层精度小于90μm的对电路性能无影响,错层精度大于90μm的对电路性能有一定影响。

5.结束语

本文针对 LTCC 基板生产过程中遇到的错层问题, 从打孔及二次开腔误差、印刷误差、叠片误差等几个关键工序进行分析,最终找到了产生误差的根本原因,机械冲孔拟合开腔而产生的累积误差,提出了采用紫外激光开腔解决了机械冲孔开腔的缺陷, 同时验证了错层对电路性能的影响。本文的改善方法给LTCC基板和质量的提高带来了一定帮助,给相关方面的研究带来一定的参考价值。

参考文献:

[1]今日佳彦.《多层低温共烧陶瓷技术》.科学出版社.2010.

[2]卓良明.《LTCC基板缺陷分析及改善对策》.2019.

(中国电子科技集团公司第十研究所 四川 成都 610036)