化学镀银板剥银后铜面产生微空洞的研究

2020-03-11邱成伟覃事杭李小海王晓槟

邱成伟 覃事杭 李小海 王晓槟

(惠州中京电子科技有限公司,广东 惠州 519029)

1 背景

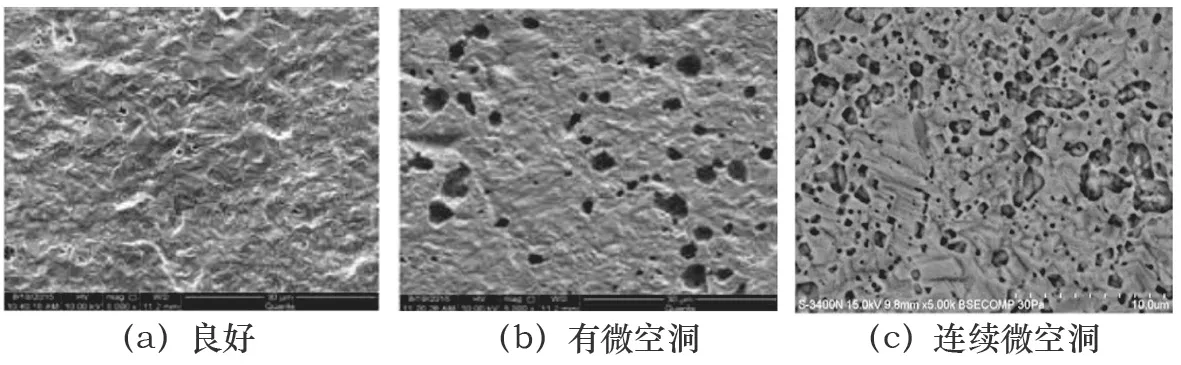

我公司客户对化学镀银板新增可靠性管控要求:“剥银后铜面微空洞在60 μm×60 μm范围内数量≤30个,且不允许连续”。据实验室监控数据反馈,化学镀银板剥银后铜面微空洞实际个数达100个以上,超出客户规格,(以下“褪银后铜面微空洞”简称“微空洞”)(如图1)。

图1 微空洞数

图2为微空洞图,空洞应≤20个,且微空洞不能呈连续状。

图2 微空洞

2 原因分析与验证

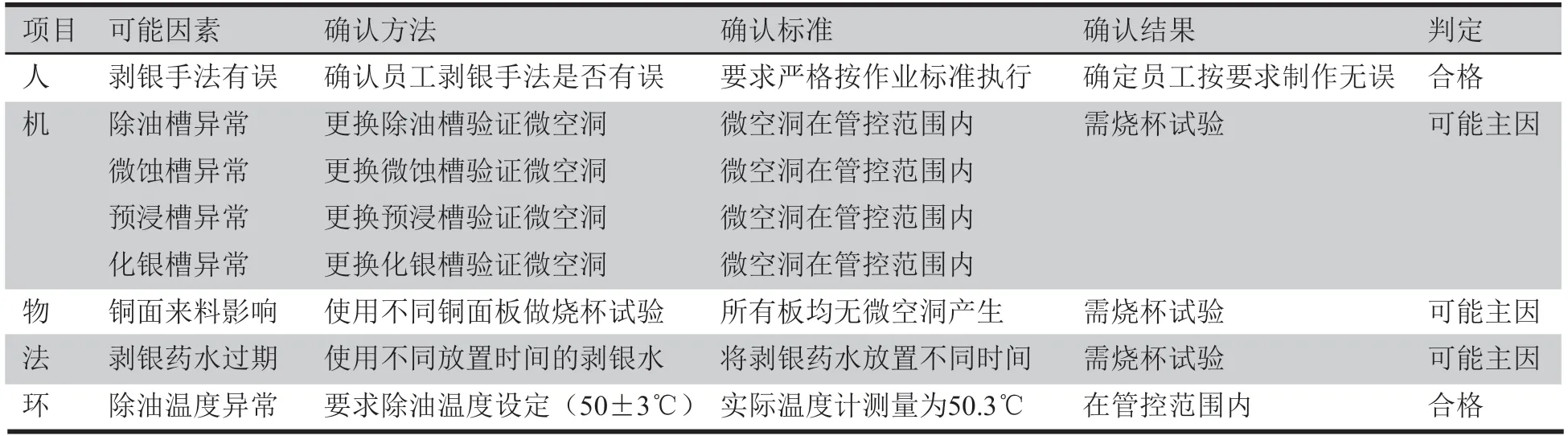

原因分析与验证项目见表1所示。

3 试验过程

3.1 不同铜面来料对微空洞影响

选用覆铜基材板、有机抗氧化表面处理类型报废板和化学银表面处理报废板做在线层别实验,结果(如图3)。

表1 原因与验证分析

图3 不同铜面微空洞

从选不同铜面来料测试发现:覆铜基材板、抗氧化类型报废板、化学银类型报废板均存在微空洞,故可以判定不同铜面来料对微空洞的影响确定为非主因。

3.2 剥银药水过期对微空洞影响

选用新配剥银药水、放置1天、7天、15天的药水进行层别实验,结果(如图4)。

选不同放置时间的剥银药水:新配剥银药水、放置1天、7天、15天均存在严重微空洞,故可以判定剥银药水过期对微空洞的影响确定为非主因。

3.3 预浸槽温度对微空洞影响

设定不同的预浸温度进行层别测试,结果(如图5)。

图4 剥银药水放置期对微空洞影响

图5 预浸温度对微空洞影响

从设定不同的预浸温度均存在严重微空洞,故可以判定预浸槽温度异常确定为非主因。

3.4 除油槽、微蚀槽、预浸槽、银槽药水异常对微空洞影响

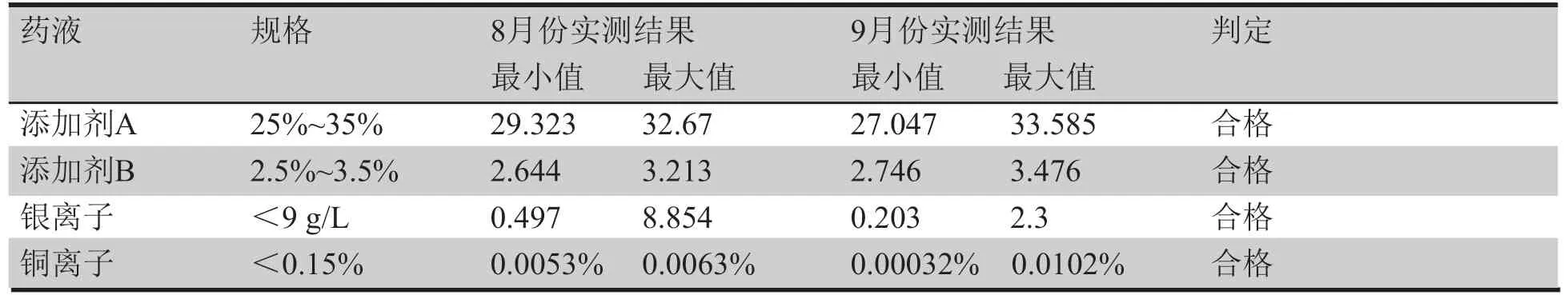

线外烧杯实验分别新配除油槽、微蚀槽、预浸槽、银槽液层别对微空洞影响,结果(见表2和图6)。从线外烧杯实验测试发现:新配除油槽、微蚀槽、银槽对微空洞无直接影响;线外新配预浸槽微空洞无,故可以判定预浸槽药水异常确定为主要原因。

表2 各种槽药水对微空洞影响

图6 各种槽药水对微空洞影响

3.5 预浸槽药水异常对微空洞有直接影响关系,是主要原因

不同铜面来料对微空洞无直接影响关系,非主要原因;剥银药水过期对微空洞无直接影响关系,是非主要原因;预浸槽温度异常对微空洞无直接影响关系,是非主要原因;预浸槽药水异常对微空洞影响确认为主要原因,针对预浸药水异常从药水分析及异常离子析出进行排查。(1)预浸槽药水分析排查结果排查结果(见表3);(2)异常离子析出化验为烧杯新配预浸槽液对比在线预浸槽液异常离子分析(见表4);(3)预浸缸产生铁离子原因排查对预浸缸滚轮、加热管、冷却管材质进行确认,发现24根片状滚轮轴心异常生锈,存在严重的腐蚀现象。

4 改善方案和效果

4.1 改善方案

对预浸缸24根滚轮异常及Fe离子偏高拟定对策并实施:更换预浸缸内24根异常生锈轴心为全新不锈钢轴心;清洗预浸槽并新配预浸槽药水。

4.2 改善效果验证

更换预浸槽滚轮后,目前预浸槽铁离子监控改善结果,改善后微空洞状态(如图7、图8)。

表3 预浸槽药水分析

表4 异常离子比较

图7 预浸槽铁离子变化

图8 预浸槽改善后微空洞变化

小结:硝酸银遇铁时置换出黑色的银单质,硝酸银与铁的反应:Fe+2AgNO3=Fe(NO3)2+2Ag;硝酸铁与铜的反应:Cu+2Fe(NO3)=Cu(NO3)2+2Fe(NO3)2。从反应机理得出铁离子在化银制程中属于危害性的金属离子污染,无论是预浸槽还是沉银槽均不能有铁离子的存在。

5 结论

5.1 剥银方法

(1)配置1 L剥银药水:分别称取固体氢氧化钠10 g和高锰酸钾15 g放入1 L的容量瓶中,加入800 mL的去离子水搅拌均匀,量取2 mL的氨水(25%浓度),混合均匀,加水至刻度线,混合均匀;

(2)配置1 L剥银后酸洗药水:加入500 mL去离子水于1 L的容量瓶中,量取50 mL硫酸并混合均匀,加入去离子水至刻度线,混合均匀;

(3)剥银步骤:将沉银板浸入剥银药水中,用软毛刷轻轻刷洗银面,目视检查是否银面被完全剥除,用去离子水清洗板面,将剥银后的板子浸泡入剥银后酸洗药水中30 s,直到新鲜的铜面显露出来,用去离子水冲洗板面,热风烘干板面;

(4)在电子扫描显微镜5000倍下观察,在60 μm×60 μm范围内微空洞数量≤30个,且不允许呈现连续;

(5)银层下空洞标准:通过离子切割的方式纵向切片,在电子扫描显微镜5000倍下观察,25 μm范围内,空洞数量≤5,不允许出现连续的空洞,空洞长度/焊盘长度要求≤20%。

通过试验发现,预浸槽对产生微空洞的影响关系最大,而控制预浸槽中的铁离子含量是关键,预浸槽中的铁离子需控制在0.0001%以内,并每周对预浸槽药水进行取样分析,硝酸银遇铁时置换出黑色的银单质,从反应机理得出铁离子在化银制程中属于危害性的金属离子污染,无论是预浸槽还是沉银槽均不能有铁离子的存在。