可剥网状铜箔的制作及应用

2020-03-11黄明安胡小义温淦尹

黄明安 胡小义 温淦尹

(四会富仕电子科技股份有限公司,广东 肇庆 526236)

0 前言

PCB要求尺寸小、布线密度高,线路设计越来越细。因为蚀刻是一种化学药水的腐蚀作用,在垂直铜面的方向上蚀刻的同时也必然会对侧向腐蚀,即使采用真空蚀刻、二流体蚀刻也只能减小侧蚀,所以布线密度与铜厚是相矛盾的,布线密度越高,铜厚需要越薄,反之亦然,根据经验值和蚀刻因子的约束条件,表面铜厚度一般小于最小线间距的一半,例如最小线间距为50 μm,那么底铜厚需小于25 μm。

为了保证通孔的可靠性,电路板通孔孔铜厚度一般要求在25 μm,通孔电镀时只有在整板进行电镀时才有比较好的均匀性,但孔内电镀25 μm铜厚时,底铜也会电镀加厚25 μm以上, 再加上底铜18 μm,那么表面铜厚会大于4 μm,线间距就只能做到86 μm。也就是说孔内铜厚度需要达到较厚的同时,底铜厚要尽可能不要增厚而仍旧保持较薄,例如:孔内铜厚镀到高于25 μm时,底铜厚最好低于25 μm的厚度,为此电路板行业的工程技术人员开发了多种方法。

最先想到的方法就是镀孔工艺,把表面用抗镀膜保护起来,只留下孔进行电镀,然而孔壁的面积很小、孔的分布也不均匀,电镀时会产生电流过大、过小、电镀烧灼的问题,无法实际运用。接着想到的是把表面的铜采用减铜的方法,采用树脂塞孔的方法,先把孔内用树脂塞满,再进行研磨表面树脂、减蚀表面的铜,这种方法树脂塞孔和研磨的成本很高,而且还存在表面电镀不均、研磨不均、减铜蚀刻不均的问题。

中国专利文献CN104135825A公开了一种印刷电路板的减铜工艺,通过在减铜步骤前用干膜掩盖孔环而保护孔铜,进而保证孔铜厚度;然而电镀存在不均匀、减铜蚀刻也存在不均匀的状况,减铜后的表面铜厚均匀性却很差,不能完全满足表面铜厚均匀性的要求。

中国专利文献CN 107613671 A公开了一种改善PCB减铜均匀性的方法:在PCB板表层和孔壁上形成第一铜层;在除孔环的部分上形成第一阻蚀层;在所述第一阻蚀层和所述孔壁上形成第二铜层;去除所述第一阻蚀层上的第二铜层;去除所述第一阻蚀层;由此,通过一次形成表面铜,多次形成孔铜,能够通过以第一阻蚀层的形成来控制减铜量,通过第一阻蚀层的蚀刻控制减铜的均匀性,有效保证了表面铜的厚度和均匀性;这种方法流程复杂、制造时间很长、成本也很高。

1 原理发现

观察切片的时候可以看到,在铜层之间总有一条细线(见图1)。

图1 铜层之间存在的分界线

这一条细线是两层铜之间的分界线,类似于树木的年轮,当表面那一层铜受到外界足够大的剥离力之时,会从此分界线处分离。

如果在表面制作成网状铜箔,在剥离的时候结合处受到的剥离力是平面铜箔的两倍以上,而铜箔与底铜的结合力又会降低至平面铜箔的一半以下,所以在剥离的时候会形成相差4倍以上的剥离效果,网状铜箔与底铜之间的结合层是最薄弱之处,在剥离的时候网状结构形成均匀的剥离效果。

在表面的底铜电镀上一层可剥网状的铜箔,这层网状的铜箔在电镀的时候起到均匀分布电流的作用,从而保证孔内和表面都均匀地电镀上一层铜。

为了增加孔内电镀铜与孔壁铜的结合力,孔壁铜需要进行微蚀粗化加大结合力,为了减小表面网状铜箔与底铜的结合力,需要对表面的底铜在电镀前进行抛光。

孔壁铜粗化之后与电镀铜结合紧密,因为有孔环抗镀膜的隔离作用,剥除表面网状铜箔时对孔内电镀铜没有剥离力,剥除网状铜箔之后就达成了孔内铜厚大于25 μm,而表面铜厚小于25 μm的要求。

剥离网状铜箔之后,为了增加电镀铜与孔内壁铜的结合强度,需要进行烘烤,以让结合面的铜互相扩散,形成更强的结合力(见图2)。

图2 扩散界面的形成过程

2 试验过程

制作网状铜箔,看是否可以轻易的剥离掉网状铜箔。

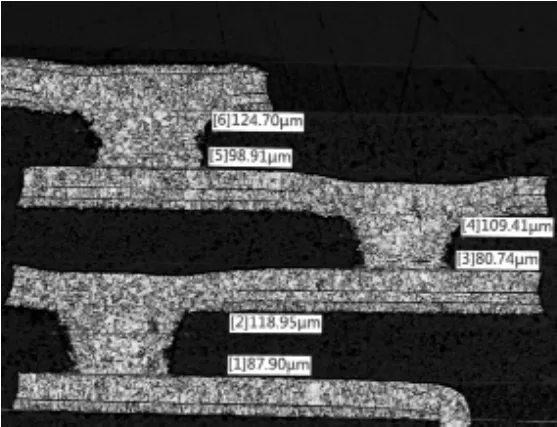

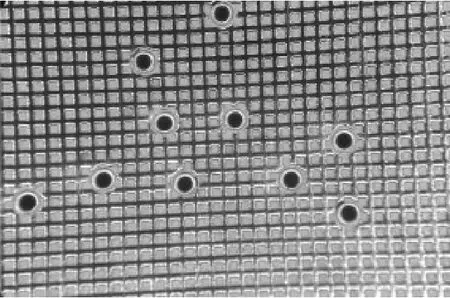

在内层覆铜板上涂覆湿膜,并制作50 μm的方盘,再电镀33 μm的铜,电镀后退膜然后手工剥离网状铜箔。剥离操作非常容易,剥离面干净无残留,剥离下来的铜箔背面状态(见图3)。

图3 剥离下来的铜层背面状态(孔眼50 μm)

3 具体制作方法

为实现制作出孔铜厚度大于25 μm而表面铜厚度小于25 μm的要求,采用流程是:S1沉铜和电镀第一铜→S2微蚀粗化孔铜和抛光表面→S3在表面制作出点状和孔环抗镀膜→S4电镀第二铜形成网状铜箔→S5退膜、剥离网状铜箔后进行烘烤→S6研磨表面后继续进行外层线路的制作。流程说明如下:

S1:按照正常生产流程进行到外层沉铜后的板,底铜厚度为18 μm,进行电镀第一层铜,电镀铜厚度为5 μm。

S2:对整板进行微蚀粗化,微蚀量1 μm;微蚀后采用针刷对表面进行抛光,针刷磨料颗粒为600目碳化硅颗粒。

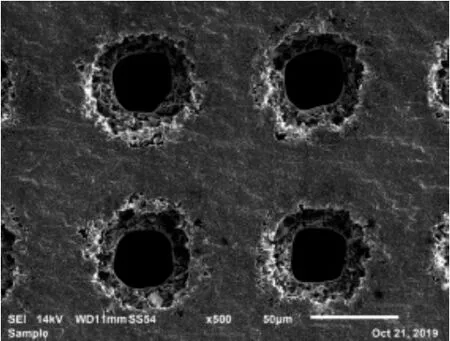

S3:采用30 μm厚度的干膜进行正常生产(贴膜、曝光、显影),干膜图形为距金属化孔边100 μm的位置抗镀膜形成100 μm的孔环,孔环以外的位置分布均匀的200 μm的方块(见图4)。

图4 可剥网状铜箔的干膜图形

S4:进行电镀第二次铜,电镀厚度为25 μm,在孔内电镀上一层铜,表面也电镀上了一层铜,表面的电镀铜形成网状铜层。

S5:退膜、手工剥离表面网状的铜层,对剥离后的板进行烘烤,烘烤温度150 ℃、1 h(见图5、图6)。

图5 退膜后的网状铜层

图6 手工剥离了的网状铜层及底铜

S6:进行普通的表面不织布研磨,不织布研磨砂粒为600目,把铜面研磨平整,进入普通外层线路的制作流程。

4 验证

在以上S5中有一个烘烤的行为,是为了增加电镀铜与孔内壁铜的结合强度,需要进行加温加压,以让结合面的铜互相扩散,形成更强的结合力。

为此进行试验验证:

(1)剥除掉部分网状铜箔,然后把没有剥除网状铜箔的部分进行烘烤150 ℃、1 h,再手工剥除。结果:剥除不掉。

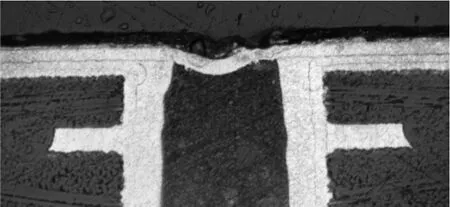

(2)把电镀后形成网状铜箔的板放入真空层压机进行常规层压,压力最大:3 Mpa(30 kg/cm2),温度最高180 ℃,时间3 h;然后进行切片观察,结果分界线正常无分离(见图7)。

图7 可剥网状铜箔与底铜的分界线

5 应用前景

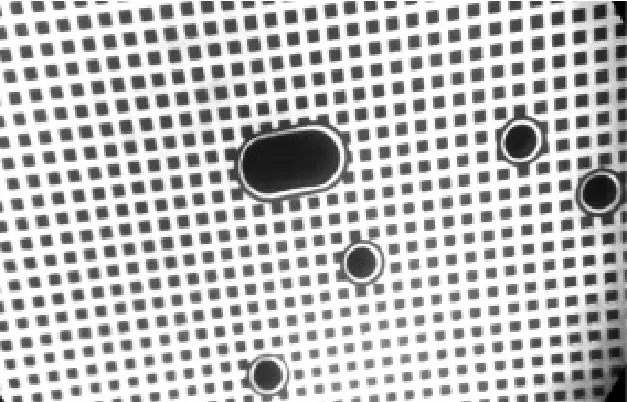

经过本方法的处理,可以把孔铜的厚度做到很大而表面铜厚做到很小(见图8)。

图8 孔上电镀切片

本方法的制作过程简单,直接采用一般线路板厂所常用的设备、材料和加工参数。本方法还可以用来运用在盲孔电镀板、填孔电镀板上,也可以使用在电镀铜柱、凸台等等类型的电路板上。

采用类似的方法,还可以制作出锂电池用的网状铜箔(见图9),相对于中国专利文献CN 108950608 B的方法,具有更加简单和成本更低的优势。采用网状铜箔充当负极集流体可大幅降低锂电池中所需铜箔重量的同时,极大通过三维结构的方式提高了电极材料与集电体的粘合性,且增大质量比表面积进而增加表面电极材料涂覆量,提高锂离子电池的容量和循环性能,长期使用也能确保电池的可靠性。

图9 锂电池用网状铜箔

采用本方法制作出的网状铜箔不仅可以运用在电路板行业作为减薄表面铜箔厚度,电镀铜柱,开辟了一个新的工艺方向;而且还可以用来作为锂电池行业的电极、电磁屏蔽的网状铜箔,甚至可以利用导电和微米级筛分作用,用来消毒、微滤和微电解协同作用进行自来水净化和污水处理等,具有极其广阔的应用前景。