碘化钾体系褪金液用于渗镀板返工的研究

2020-03-11邱成伟覃事杭黎新然

邱成伟 覃事杭 黎新然

(惠州中京电子科技有限公司,广东 惠州 519029)

0 前言

在印制电路板(PCB)制程中,化学镀镍/金后检验发现A料号批量240块板基材渗金,经过挑选只有13块好板。从不良渗金位置分析来看,为PCB插头位置焊盘区域周边基材位置铺满渗金,同一镍槽的另一款B料号则无一点渗金迹象,连续4槽均是只有A料号整板渗金,而B料号无异常,因涉及到负载搭配,故选择A料号和B料号交替上线生产,初步分析与基材表面粗糙度有关。在厂内相同药水、浓度、温度管控下生产无异常,因涉及产品交期紧急,面临报废和客诉的双重压力下,我司自主研发出针对区域渗镀单一,较有规律可循的此类产品进行褪渗镀金的褪金液,得到风险低且可以满足客户需求的产品。

1 渗镀板图例

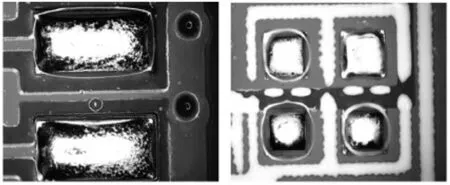

PCB的金渗镀如图1所示。

图1 PCB的金渗镀

从不良渗金位置分析来看为铺满性渗金,同一镍槽的另一款B料号则无一点渗金迹象,连续4槽均是只有A料号整板渗金,需深入研究添加剂含量与镍槽循环量的交互影响对基材渗金的关系。

2 返工方案设计

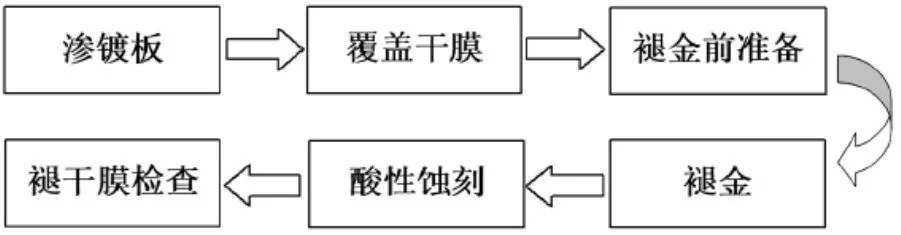

(1)由于本产品只有PCB插头位置有短路的风险,因其他区域均有阻焊油墨隔绝,不会造成短路,故只需要针对PCB插头位置进行返工即可。设计返工流程为:覆盖干膜→影像转移(只将需要返工的区域显影裸露,同时图像转移资料设计干膜覆盖PCB插头位置后再向外延伸0.43mm)→使用碘-碘化钾褪金液进行选择性褪金→酸性蚀刻→褪干膜→检验→电测;

(2)图像转移资料制作:只需将需要褪金→酸性蚀刻的区域显影裸露,非需要返工的区域通过覆盖干膜保护,同时为了防止在酸性蚀刻时由于干膜覆盖在印刷有阻焊油墨后的印制电路板上存在高低差的影响,导致蚀刻药水从侧边渗入,造成PCB插头边缘侧蚀露铜。

3 碘-碘化钾褪金液的配置和使用

3.1 褪金液使用

在1 L的容器瓶中,加入碘(I)50~80 g/L,碘化钾(KI)200~250 g/L,注入纯水至1 L液位刻度。褪金时间视镀层厚度而定,每次约为3~7min,正常沉镍/金厚度应进行3~8 min的浸泡,随着加热时间的升高,褪金速率也会随之升高,当达到50 ℃时褪金速率最高,此时温度不宜继续升高,碘-碘化钾褪金液呈深褐色。

3.2 褪金原理

卤素离子与卤素单质形成的混合物溶液对金具有溶解作用,这是本法的原理。HCl-C12溶液、I-KI溶液和Br2-KBr溶液都能溶解金。不过Br2-KBr溶液的危害较大,操作不易控制,因此用卤素离子与卤素单质形成的混合溶液一般采用氯和碘体系,其中碘体系使用较为方便;褪金反应方程式见式(1)和式(2)。

4 碘-碘化钾褪金液使用后的废液处理

产物KAuI2能被多种还原剂如铁屑、锌扮、二氧化硫、草酸、甲酸及水合肼等还原也可用活性炭、阳离子树脂交换等方法从KAuI2溶液中提取金。为便于浸出的溶剂再生通过比较,认为采用亚硫酸钠还原的工艺较为合理,此还原后的溶液可在酸性条件下用氧化剂氯酸钠使碘离子氧化生成单质碘,使溶剂碘获得再生:2I-+CIO3+6H→I2+CI-+3H2O;氧化再生碘的反应还可防止因排放废碘液而造成的还原费用增加和生态环境的污染。

5 批量返工验证

(1)碘-碘化钾褪金液可用于喷淋式返工,也可用于浸泡式返工,使用方式取决于工厂的操作便捷性。当碘-碘化钾褪金液浸干膜板和,此时碘-碘化钾褪金液会与干膜表层反应,使干膜形成深褐色,即碘-碘化钾褪金液的颜色,同时干膜的脆性增大,在操作褪金时需注意一片一片的作业,且板与板之间不可叠放,需使用插架的方式分隔,避免干膜脱落造成在后续酸性蚀刻时导致过蚀报废;返工流程步骤(见图2)。

图2 褪金返工流程

(2)由碘-碘化钾褪金后再进行酸性蚀刻返工得到的产品可以有效避免短路的风险,其原理基于在所需要保留的区域用干膜覆盖的方式保护,需要去除掉的渗镀部分则通过曝光显影的方式将其裸露。由于常用的褪金液多为碱性,碱性溶液对干膜的攻击较大,不适用于使用干膜覆盖返工,因此我司自主研发配置碘-碘化钾褪金液进行返工,通过试验证明褪金液不会对干膜造成严重破坏,可以有效的防止干膜在进行酸性蚀刻时不会因脱落、浮离而导致的返工失败,返工后原渗镀位置效果(见图3)。

图3 褪金返工后效果

(3)利用酸性蚀刻的目的是应酸性蚀刻中的盐酸氯离子成分对镍的腐蚀的原理进行去除多余渗镀的镍层,因所需返工的PCB已经完成了阻焊油墨的印刷,由于平面高低差的影响,干膜的覆盖并不能完全确保焊盘边缘的绝对良好保护,这就使蚀刻药水可以从侧边进入攻击咬蚀焊盘边缘。合理的蚀刻量可以起到既能完全去除渗镀的镍层,也能避免由于蚀刻时间过长造成的侧蚀过大,因此有必要在焊盘边缘保留部分残留渗镀,作为安全缓冲带。

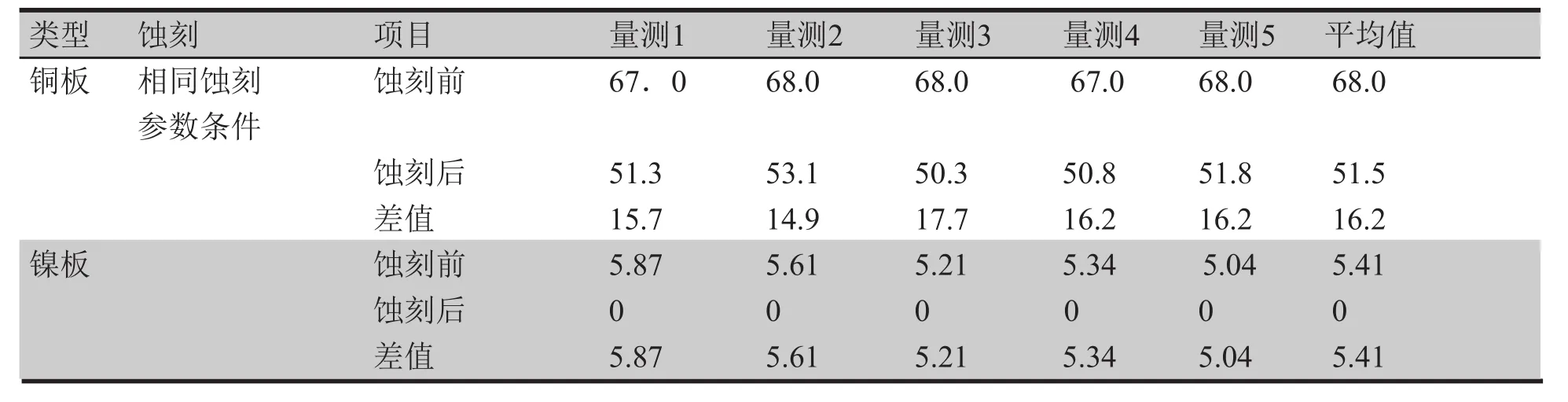

(4)为了有效防止酸性蚀刻液对镍层侧蚀过大,研究了酸性蚀刻对铜和镍的蚀刻量对比,(见表1)。

(5)为了研究干膜在与碘-碘化钾褪金液反应表层的变化,碘-碘化钾褪金液在与干膜表层反应时会对干膜表层造成溶解破坏现象。特选取褪金前、褪金后干膜表面进行元素分析和截面切片分析,同时对褪金再酸性蚀刻后的干膜浮离情况作截面切片分析(见图4)。

图4 干膜表层变化

褪金前干膜厚度为0.045 mm,褪金后干膜厚度为0.053 mm,蚀刻后干膜厚度为0.042 mm。从切片的测量数据可以得知,干膜本身有一定的厚度均匀性差异,褪金和蚀刻不会减薄干膜厚度。

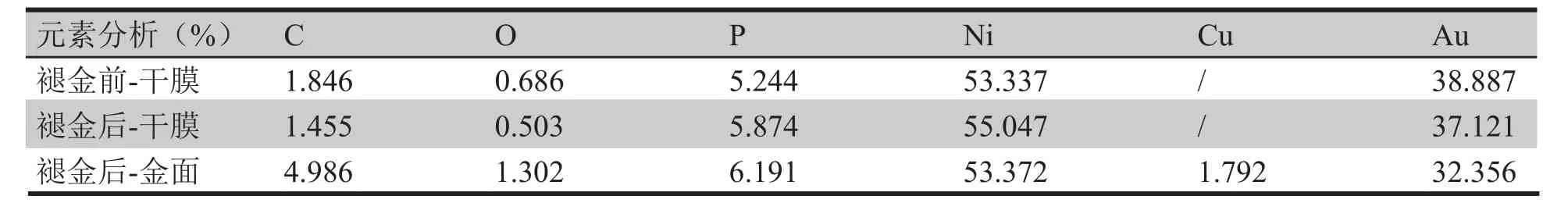

(6)为了验证碘-碘化钾褪金液在使用后不会残留污染金面,所以取测试样品做褪金前后的做能谱射线元素检测,元素检测结果对比所示。通过元素检测结果可以看出,碘-碘化钾褪金液和酸性蚀刻液、褪除干膜等一些列的药水接触后并不会对金面造成污染,同样也不会造成焊锡不良(见表2)。

6 品质验证

(1)验证有干膜保护的金/镍层不受到碘-碘化钾褪金液和酸性蚀刻液的腐蚀攻击,取测试样品对褪金后的镍面做扫描电子显微镜(SEM)分析,观察是否存在镍腐蚀严重的现象(见图5)。

将返工完成的板取样品裁切成小单元做相关镍腐蚀检测,并未发现有镍腐蚀严重的现象。

表1 酸性蚀刻对铜和镍的蚀刻量 (单位:μm)

表2 能谱射线元素检测

图5 SEM镍面

(2)经验证碘-碘化钾褪金液和酸性蚀刻液、褪除干膜等一些列的药水接触后并不会对金面造成污染,同样也不会造成焊锡不良(见图6)。

图6 完成返工后焊锡试验

7 结论

(1)弱酸性溶液中,Au3+与碘化钾作用,发生氧化还原反应,反应产物为碘化钾被氧化析出碘,而Au3+被还原成Au+,这个反应可以定量进行,析出之碘可以用硫代硫酸钠标准溶液滴定。

(2)通过实际操作证明,配置碘-碘化钾褪金液适用于采用覆盖干膜→褪渗镀金→酸性蚀刻的方式进行返工的印制电路板,使用该方法返工的产品符合品质标准,同时有效降低报废损失。