预冷式-二级压缩BOG再冷凝工艺研究

2020-03-11路浩澍

戴 萍 路浩澍

青岛科技大学机电工程学院, 山东 青岛 266061

0 前言

我国能源消耗已居全球第一位,占全球总消耗23.2 %。能源问题成为限制我国发展的重要因素,因此调整能源结构、优化能源格局、提高能源利用效率、减小CO2及污染物排放具有重要战略意义。我国消耗的一次能源中,天然气占比6.4 %,远低于世界平均水平的24%,煤炭占比60.4 %,远高于世界平均水平的28 %[1],因此“气代煤”成为工业能源的可行选择。同时,LNG海上远洋运输成本仅为管道输送的1/6~1/7,因而加快推进LNG接收站建设成为满足天然气供应需求的最佳选择[2-3]。

目前BOG再冷凝工艺优化在系统节能及提高稳定性方面已有较多研究成果[4-10],李亚军等[11]提出多级压缩再冷凝工艺,节能效果明显,但再冷凝系统总物料比>15,且未提出解决措施。汪蝶等[12]提出使用LNG预冷BOG的二级压缩再冷凝工艺,但没有新增再冷凝器,BOG无法在较低操作压力下液化为LNG。谷英杰[13]提出预冷式再冷凝工艺,有效降低接收站最小外输量,增加操作弹性,但LNG外输量在正常工况时,节能效果较低,同时再冷凝系统并未考虑海水泵能耗。为此,本文提出预冷式-二级压缩BOG再冷凝工艺,该工艺可有效解决物料比偏大、低压难液化、节能效果低等问题。

1 BOG再冷凝工艺

1.1 工艺流程

BOG再冷凝工艺是我国LNG接收站普遍采用的BOG回收处理工艺。该工艺将LNG接收站漏热、泵做功、体积置换、船舱与储罐压差产生的BOG,与过冷LNG混合重新液化外输。与直接压缩工艺相比,BOG再冷凝工艺充分利用LNG冷能,系统能耗节省30 %~60 %。

图1 BOG再冷凝工艺流程图Fig.1 BOG recondensing process

BOG再冷凝工艺流程见图1,再冷凝系统分为BOG汇集系统、气相返回系统、BOG低温压缩机、BOG再冷凝系统四部分[14-15]。接收站各设备及管道产生的BOG汇入BOG总管,经缓冲罐进入压缩机加压,压缩机出口压力与低压泵出口压力相等,BOG加压后温度大幅上升进入再冷凝器,与冷凝股LNG混合液化,再与旁通股LNG汇合经高压泵加压至海水开架式汽化器(ORV),气化后进入外输管网。

1.2 工艺能耗影响因素分析

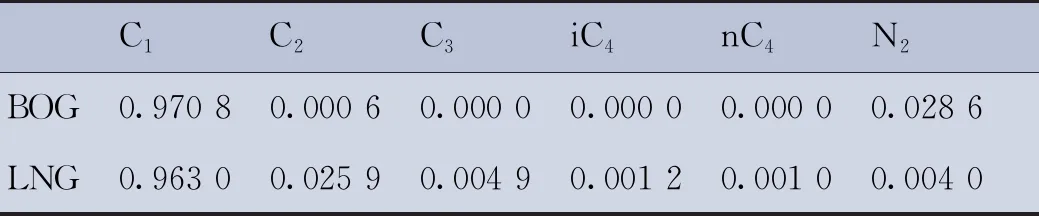

针对国内某接收站BOG再冷凝工艺实际工况,采用单因素法,以再冷凝系统能耗为目标函数,使用ASPEN-HYSYS模拟再冷凝工艺流程,分析再冷凝工艺能耗影响因素。该接收站BOG和LNG基本组分摩尔分数见表1,接收站典型工况为BOG产量7 640 kg/h,LNG外输量180 t/h,压缩机出口压力650 kPa,高压泵出口压力7 500 kPa,天然气(NG)外输温度2 ℃,ORV温降≤5℃。BOG进入缓冲罐的温度为-132.2 ℃,压力为114 kPa,LNG进入潜液泵的温度为-160.4 ℃,压力为119 kPa。

表1 接收站BOG和LNG基本组分摩尔分数表

Tab.1 Molar fraction of BOG and LNG basic components of receiving terminal (%)

分析BOG产量对再冷凝工艺的影响,维持BOG压缩机出口压力、高压泵出口压力和LNG外输量不变,BOG产量从5 t/h增加到20 t/h,系统各设备能耗及物料比见图2,其中物料比为冷凝BOG所需LNG与BOG的质量比。

图2 BOG产量对设备能耗及物料比的影响曲线图Fig.2 Impact of BOG output on equipments energy consumption and material ratio

随着BOG产量增加,压缩机能耗上升明显,高压泵能耗上升不明显,海水泵能耗下降幅度较小,低压泵能耗不变,系统能耗近似线性增加,BOG产量每增加0.5 t/h,系统能耗增加32 kW左右。物料比维持在7.80~7.84之间,可视为基本不变。

分析压缩机出口压力对再冷凝工艺的影响,维持BOG产量、高压泵出口压力、LNG外输量不变,压缩机出口压力从450 kPa增加到1 000 kPa,系统各设备能耗及物料比见图3。

图3 压缩机出口压力对设备能耗及物料比的影响曲线图Fig.3 Impact of compressor outlet pressure on equipments energy consumption and material ratio

随着压缩机出口压力上升,压缩机能耗上升明显,低压泵能耗上升幅度较小,高压泵和海水泵能耗下降幅度较小,系统能耗增加。物料比下降明显,且下降程度随压力升高而减缓。

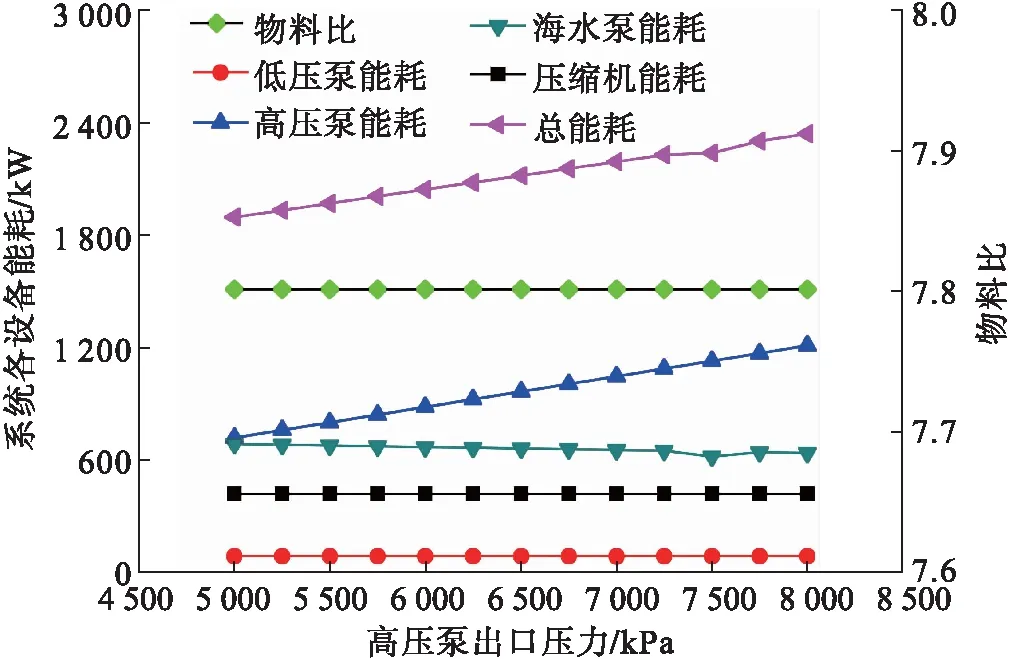

分析高压泵出口压力对再冷凝工艺的影响,维持BOG产量、压缩机出口压力、LNG外输量不变,高压泵出口压力从5 MPa增加到8 MPa,系统各设备能耗及物料比见图4。

图4 高压泵出口压力对设备能耗及物料比的影响曲线图Fig.4 Impact of high-pressure pump outlet pressure on equipments energy consumption and material ratio

随着高压泵出口压力上升,高压泵能耗上升明显,海水泵能耗下降幅度较小,压缩机、低压泵能耗基本不变,系统能耗近似线性增加,高压泵出口压力每增加250 kPa,系统能耗增加37 kW左右。物料比维持在7.80左右,与压缩机出口压力650 kPa时的其它工况基本一致。

通过再冷凝工艺能耗影响因素分析,压缩机能耗在系统能耗中占比大,且在BOG产量变化和压缩机出口压力变化时,压缩机能耗变化最明显,只在高压泵出口压力上升时,压缩机能耗基本不变,但对于特定接收站,NG外输压力决定了高压泵出口压力基本恒定,因而该工况发生变化的可能性很小,因此降低压缩机能耗成为降低系统能耗的关键。

2 预冷式-二级压缩BOG再冷凝工艺

2.1 工艺优化方案

预冷式-二级压缩BOG再冷凝工艺优化目标以降低系统能耗为主,以增加稳定性、提高回收率为辅。由上文可知,降低压缩机能耗是系统节能的关键,而压比和流量决定压缩机能耗。实际运行中,为满足物料比和BOG回收率指标,再冷凝器操作压力及BOG汇管压力基本不变,即压缩机总压比基本不变。因此采取多级压缩,通过降低压缩机进出口比焓差值降低能耗,根据多级压缩再液化研究,系统级数越多则能耗越小,但随着系统级数增加,节能效果下降,同时设备投资大幅上升,LNG接收站物料比≤15时,二阶节能效果最显著[16-18]。

多级压缩降低压缩机能耗的同时,大幅增加再冷凝工艺物料比,导致系统稳定性下降,LNG冷能损失增大,最小外输量增大,再冷凝系统操作性变差[19-20]。对于一级再冷凝器,由于一级压缩机压比降低,出口温度上升至 -80℃ 左右,冷凝股LNG流量大幅增加,部分工况物料比>15。目前接收站冷能利用不充分,考虑LNG蓄冷能达830~860 MJ/t[21],在一级压缩机后设置一台预冷换热器,利用LNG预冷BOG,降低工艺物料比,完成预冷的LNG进入ORV气化外输。二级压缩机出口压力较大,温度降低至 -100℃ 左右,预冷作用较低,因此不在二级压缩机出口设置预冷换热器,预冷式-二级压缩BOG再冷凝工艺流程见图5。

新工艺流程为接收站产生的BOG经一级压缩机增压后进入预冷换热器,与高压泵外输LNG换热使BOG温度降至-120℃,BOG-107进入一级再冷凝器与来自LNG储罐的过冷LNG混合液化,一级再冷凝器出口LNG经稳压泵流向高压泵,稳压泵的作用为调节LNG-210压力与LNG-212压力相同,从而缓解高压泵运行波动。在一级再冷凝器中未液化的BOG经二级压缩机增压后进入二级再冷凝器,与来自LNG储罐的过冷LNG混合完全液化,二级再冷凝器出口LNG流向高压泵。高压泵出口LNG分两股,一股进入预冷换热器与BOG完成热交换后,进入ORV气化外输,另一股直接进入ORV气化外输。气化外输核心设备为ORV,使用海水泵将海水泵送至ORV与LNG换热,使得LNG气化为NG外输至用户,海水换热后排入大海。

图5 预冷式-二级压缩BOG再冷凝工艺流程图Fig.5 Pre-cooling two stage compression BOG recondensing process

注:K表示压缩机;E表示换热器;LP表示低压泵;RP表示稳压泵;HP表示高压泵;SP表示海水泵;S表示缓冲罐;V表示再冷凝器。

2.2 工艺能耗分析

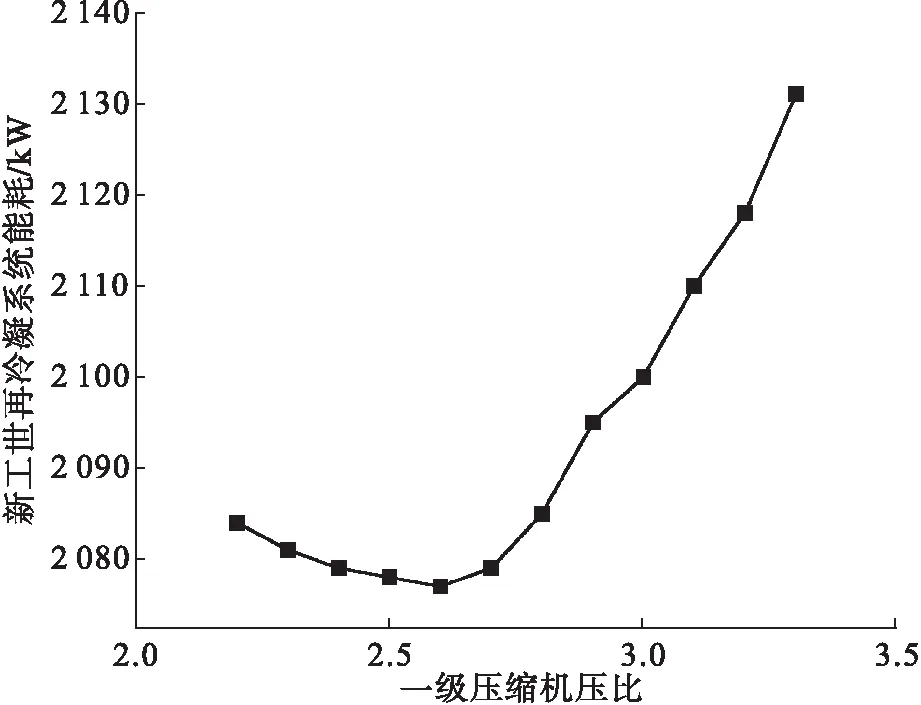

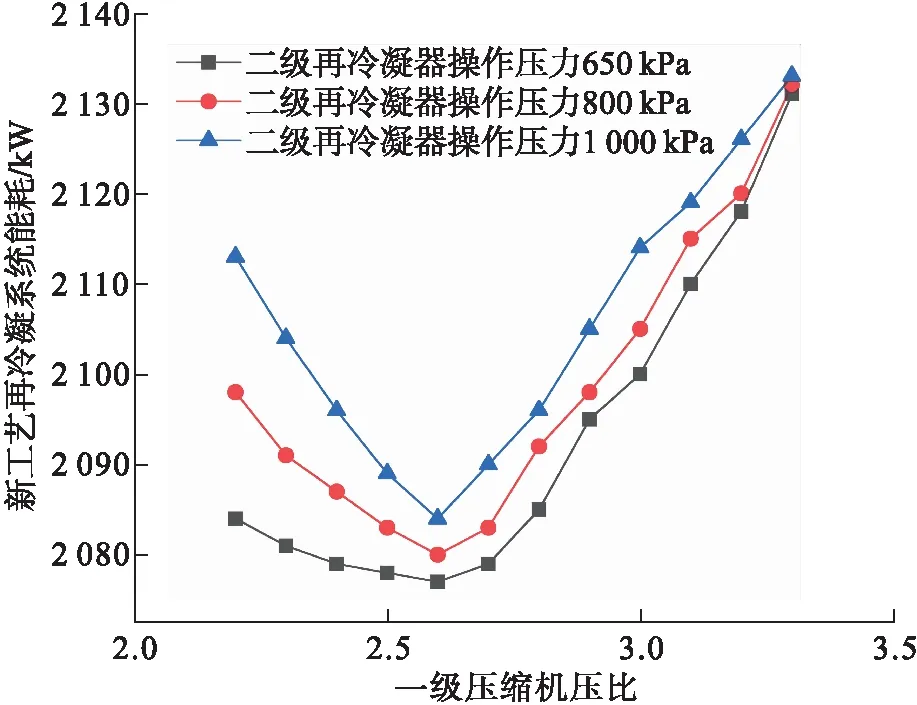

新工艺首先确定最佳压比,压缩机经济压比为1.5~3.5,最佳压比为系统能耗最低时一级压缩机压比。以系统能耗为目标函数,取LNG典型工况运行参数,一级压缩机不同压比时系统能耗见图6。

图6 一级压缩机不同压比时系统能耗图Fig.6 Energy consumption diagram of the one stage compressor at different pressure ratios

从能耗最低角度分析,为加快BOG液化,应提高一级压缩机压比。由于二级压缩机物流小于一级压缩机物流,应降低一级压缩机压比,因此最佳压比应在1.5~3.5中间。由图6可知,一级压缩机压比为2.6时,系统能耗最低(为2 077.50 kW/h),相比原工艺节能8.26 %。

二级再冷凝器操作压力分别为800 kPa和1 000 kPa时,计算一级压缩机最佳压比,一级压缩机最佳压比见图7,并与图6能耗数据对比,得到不同操作压力下新工艺节能效果,见表2。

图7 二级再冷凝器不同操作压力下最佳压比图Fig.7 Optimum pressure ratio of the secondary recondenser at different operating pressures

表2 不同操作压力下新工艺节能效果表

Tab.2 Energy saving effect of the new process under different operating pressures

二级再冷凝器操作压力/kPa原工艺/kW新工艺/kW节能效果/(%)6502 264.472 077.508.268002 326.002 080.3310.561 0002 395.302 083.5413.02

二级再冷凝器操作压力不同时,一级压缩机最佳压比都在2.6附近。当一级压缩机压比≤2.6时,不同操作压力对系统能耗影响较大,当一级压缩机压比>2.6时,系统能耗比较接近。因为一级压缩机压比较低时,需要大量冷凝LNG液化BOG,由于冷凝LNG流量受物料比的限制,大量未液化的BOG进入二级压缩机,导致二级再冷凝器操作压力对系统能耗影响较大。

BOG产量受外输量以及是否卸船影响很大,卸船最小外输时BOG产量可达非卸船工况下的2~3倍。在二级再冷凝器操作压力为800 kPa,一级压缩机压比为2.6时,分别计算BOG产量12 t/h、LNG外输量180 t/h时系统各设备能耗,以及BOG产量为20 t/h、LNG外输量为260 t/h时系统各设备能耗,新工艺与原工艺设备能耗对比见表3。

表3 新工艺与原工艺设备能耗对比表

Tab.3 Comparison of equipments energy consumption between new process and original process (kW·h-1)

BOG产量12 t/h时能耗为2 305.48 kW/h,相比原工艺节能12.74 %。BOG产量20 t/h时能耗为3 447.48 kW/h,相比原工艺节能14.04 %。可以推断,随BOG产量及LNG外输量增大,节能效果更佳。

BOG产量20 t/h时,相比原工艺,压缩机节能46.72 %,低压泵能耗节能72.28 %,新增稳压泵能耗3.60 kW,高压泵能耗增加6.37 %,海水泵能耗增加1.21 %,新工艺节能设备为压缩机和低压泵,高压泵和海水泵能耗较小幅度上升,该工况下再冷凝系统关键节点参数见表4。

表4 再冷凝系统关键节点参数表

Tab.4 Key nodes parameters of recondensing system

节点气液比温度/℃压力/kPa流量/(kg·h-1)基本组分摩尔分数/(%)C1C2C3iC4nC4N2BOG1-132.2114.020 0000.970 80.000 60.000 00.000 00.000 00.028 6LNG0-160.4119.0260 0000.963 00.025 90.004 90.001 20.001 00.004 0BOG-1041-80.8296.410 0000.970 80.000 60.000 00.000 00.000 00.028 6BOG-1071-120.0286.320 0000.970 80.000 60.000 00.000 00.000 00.028 6BOG-1091-148.0286.33 3900.924 20.000 10.000 00.000 00.000 00.075 6BOG-1121-97.8800.01 6950.924 20.000 10.000 00.000 00.000 00.075 6LNG-2020-160.3286.3216 2400.963 00.025 90.004 90.001 20.001 00.004 0LNG-2080-148.0286.3232 8500.964 20.024 00.004 50.001 10.001 00.005 1LNG-2110-160.3296.453 1580.963 00.025 90.004 90.001 20.001 00.004 0LNG-2140-150.2296.456 5480.960 70.024 30.004 60.001 10.001 00.008 2LNG-2190-148.0296.4280 0000.963 60.024 00.004 50.001 10.001 00.005 8NG12.07 400.0280 0000.963 60.024 00.004 50.001 10.001 00.005 8

3 新工艺优化分析

3.1 节能分析

对于压缩机,两级压缩使大部分BOG在较低操作压力下液化,意味着大部分BOG降低了增压过程比焓差。二次液化虽然二级压缩机出口压力较高,但因未液化BOG流量较小,因而能耗较低。其次,新工艺设置了预冷换热器,BOG从一级压缩机排出后经过LNG换热,BOG比焓值降低更易液化。

对于低压泵,为了保证再冷凝器运行稳定,原工艺低压泵出口压力与压缩机出口压力相同,当压缩机压比升高时,低压泵能耗相应提升,新工艺采用多级压缩,一级压缩机压比小于原工艺压缩机压比,低压泵能耗相应降低。

3.2 稳定性分析

预冷换热器充分利用外输LNG冷能,对一级压缩机出口BOG预冷降温,有效解决多级压缩物料比偏高问题,提高工艺稳定性。高压泵高效稳定运行是整个LNG接收站正常运行的关键,设置稳压泵可有效缓解多股物流进入高压泵产生的波动,提高工艺稳定性。对于二级再冷凝器,一级再冷凝器起到缓冲罐的作用,降低压力波动造成的影响,提高稳定性。

4 结论

本文提出预冷式-二级压缩BOG再冷凝工艺,通过降低一级压缩机压比和预冷BOG降低系统能耗并提高系统稳定性,使用ASPEN-HYSYS模拟LNG接收站再冷凝工艺流程,研究得出:

1)在接收站现场典型工况下,新工艺节能8.26 %。随着BOG产量增加,新工艺节能效果更佳,最大节能14.04 %,因此新工艺更适合BOG处理量大的接收站。

2)原工艺再冷凝器操作压力上升会大幅提高系统能耗,新工艺再冷凝器操作压力上升系统能耗增加较小,因此新工艺更适合再冷凝器操作压力较高的接收站。

3)新工艺设置预冷换热器将BOG温度降低至-120 ℃,降低工艺物料比,提高系统稳定性。同时设置稳压泵利于高压泵高效稳定运行,提高系统稳定性,因此新工艺更适合工况波动较大的接收站。