支持转速现场标定的玉米精密排种器电驱控制系统研究

2020-03-11高原源翟长远赵学观赵春江

杨 硕 王 秀 高原源 翟长远 赵学观 赵春江

(1.中国农业大学信息与电气工程学院, 北京 100083; 2.北京农业智能装备技术研究中心, 北京 100097;3.国家农业信息化工程技术研究中心, 北京 100097)

0 引言

保证玉米播种均匀性对玉米根系发展,获取水分、养分和光照具有积极作用,是提高玉米产量的重要方法[1-3]。播种作业过程中,播种机具行距多为固定值,根据播量、车速进行调整,播种均匀性主要通过改变排种速率来实现。在玉米免耕精密播种高产要求的背景下,对播种提出了向播种量更大、播种均匀性更好的方向发展的新要求。为了实现这一目标,主要采取提高精密排种器性能和改进排种驱动模式两种方法。在提高排种器性能方面,研究者对现有排种器的关键结构参数进行了研究[4-5],利用软件仿真的方式研制新型排种器[6-7],设计新型排种器进行试验验证[8-9],对高速下玉米精密排种器的排种性能进行研究[10-11]。高速精密排种器在保证播种质量的同时提高播种速度,具有增大播种效率的优势,但目前多处于试验阶段,受排种器加工流程、工作稳定性、可靠性等因素影响,商品化大规模推广仍需数据支撑,因此国内农机企业开始对现有商品化精密排种器进行驱动方式升级,优先保证精密播种机的播种均匀性。在改进排种驱动方式方面,研究者对电驱排种试验系统进行研究,证明在实验室环境下电驱排种能够提高播种均匀性[12],采用PID控制方法对电动机驱动玉米精密排种进行了田间验证[13-15],并逐渐优化排种转速控制策略[16-17],电动机驱动排种技术因排种播量易控、播种均匀性好的特点,将逐渐取代传统玉米精密播种机中地轮传动的方式[18]。不同播种机排种器的排种驱动电动机多样,给播种电驱动系统的排种盘转速精确控制带来困难。目前国内播种系统多针对专一类型排种器,而国外农机企业的电驱动系统集成度高,不适应国内农机企业对玉米电驱动应用系统的要求,国内玉米精密播种机进行电动机驱动升级的难点主要体现在排种盘转速控制系统与排种器的融合程度上。播种机目前多为多行单体式布置,电驱动排种系统的现场通信对保证工作可靠性至关重要。一些利用CAN总线通信技术研制了播种机监测系统,但通信协议缺乏标准化[19]。一些遵循标准化的CAN总线通信技术在拖拉机导航系统[20]、玉米播深监控系统[21]、玉米收获系统[22]、玉米电驱系统[23]等方面进行研究,农业装备的CAN总线通信模式成为目前农业装备的主要现场通信模式[24],但国内精密播种装备的CAN总线通信发展仍相对滞后。

为解决上述问题,在CAN总线通信的基础上,本文设计一种能够对排种盘转速快速标定的电驱动播种控制系统。以国产气吸式玉米排种器和指夹式玉米排种器为试验对象,对电驱排种转速现场标定方法进行研究,设计试验,对电驱玉米精密排种器进行现场快速排种盘转速标定,并对系统性能进行验证,通过CAN总线进行信息传输,增加电驱排种系统的适应性,为地轮传动玉米精密播种机进行电动机驱动排种升级提供参考。

1 试验材料与方法

1.1 试验平台

选用国产指夹式玉米精密排种器,设计了玉米总线电驱动播种试验样机,如图1所示。系统主要由人机交互设备、排种驱动ECU和排种监测ECU 3部分构成。人机交互设备选用PPC-GS1051T-JK4型车载计算机,运行Windows 7系统,用于现场播种控制、播种状态监测、排种驱动曲线标定等人机交互平台。排种驱动ECU选用TTC32型车载控制器,用于监测排种驱动电动机转速、控制排种驱动器排种。指夹式排种器的排种驱动器选用AQMD3620NS型有刷直流电动机驱动器,最大输出功率240 W(DC12V时),适合标识额定功率95 W及以下或标识额定电流16 A以下电动机长时间满额工作。指夹式排种器排种驱动电动机选用80 W有刷直流电动机,最大转速60 r/min,转速反馈编码器选用K38-08-0600-B-M-T-526电压输出型编码器。

图1 试验样机Fig.1 Experimental prototype1.车载计算机 2.指夹排种器 3.排种监测传感器 4.排种驱动器 5.测速码盘 6.排种监测ECU 7.排种驱动ECU 8.排种驱动电动机

车速探测采用地轮测速,测速码盘分辨率为48P/r。排种监测ECU基于STM32F105RBT6型微控制器设计,用于接收排种监测传感器的信号进行排种质量监测,转换为总线信号传送。总线通信设计在文献[23]已有详细描述,本文不再描述。试验时,车载计算机运行上位机软件,对系统进行播量、行距和排种标定等参数设置,利用CAN分析仪记录系统在不同车速下对指夹式排种器的田间车速、排种数据,记录玉米出苗后的株距变化,对系统田间播种均匀性能进行评价。

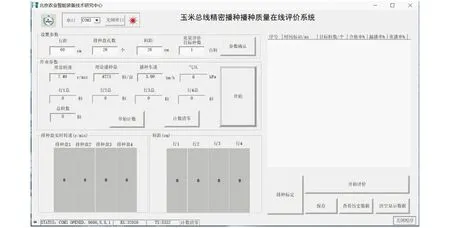

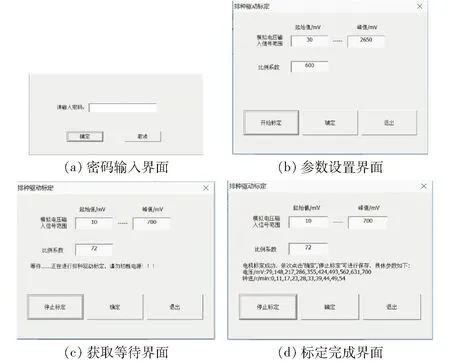

1.2 软件界面设计

使用C++语言MFC功能库设计了车载计算机的上位机界面,如图2所示。主要包括排种标定、工作两种模式。处于工作模式时,系统进行电动机驱动排种车速随动作业,实时监测排种粒数、排种盘转速、株距、车速、播种质量等状态,出现故障的播种单体通过颜色变化显示在界面上,提醒用户进行排除。选择标定模式时,系统拟合排种驱动曲线,获得不同种类和工况下排种器排种控制曲线。排种标定界面如图3所示,通过密码验证(图3a)进入参数设置(图3b),由于本系统中电动机驱动器的驱动信号选择0~3.3 V的单端模拟电压信号,确定单端模拟电压与排种盘转速对应驱动曲线即能够完成排种曲线标定。参数设置界面包括模拟电压初值Vi、模拟电压峰值Vp和转换系数Kv。电动机受排种盘转动启动所需扭矩的影响,当电动机输出扭矩大于排种盘转动所需扭矩时,排种盘才能稳定转动,模拟电压初值设置的目的是设置排种最低稳定转速时的模拟电压驱动值。在0~3.3 V的模拟电压驱动信号范围内,受到电动机功率和排种器类型的影响,电动机转速与模拟电压驱动信号并不是始终呈现正相关性,在电动机驱动器到达一定数值后,功率继续增大,电动机驱动转速并不会继续增加,将该最高模拟电压值设置为模拟电压峰值。转换系数为排种驱动电动机转速反馈频率(单位为Hz)除以排种盘实际转速(单位为r/min)所得的倍数。

图2 系统主界面Fig.2 System main interface

图3 排种盘转速标定界面Fig.3 Seed plate rotate speed calibration interface

开始标定时,上位机通过总线向排种驱动ECU发送包含开始标定和该3个参数数值的报文,等待标定完成(图3c),排种驱动ECU根据设置的模拟电压范围划分为11个区间依次进行输出,标定程序流程见1.3节。排种标定完成,排种驱动ECU将系统标定结果上传并显示至标定完成界面(图3d)。

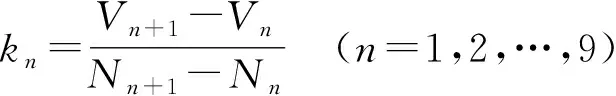

1.3 分段线性插值排种盘转速标定程序设计

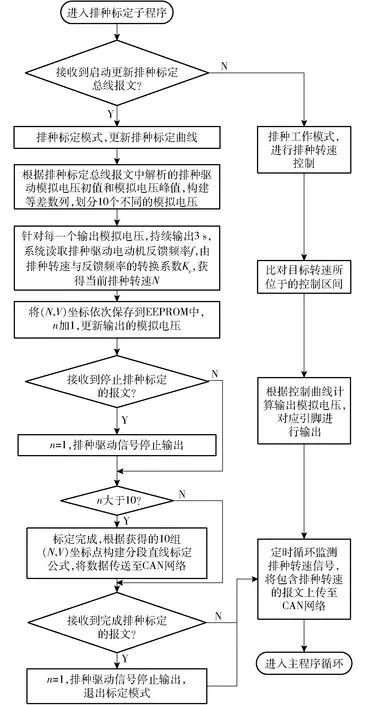

分段线性插值排种盘转速标定方法如图4所示。N′为目标转速,V′为对应电压输出。

图4 分段线性插值排种盘转速标定方法Fig.4 Seed plate rotate speed calibration method by piecewise linear interpolation

根据排种驱动模拟电压的设置范围,令Vp=V10,Vi=V0,根据等差数列求出公差

(1)

根据式(1),获得驱动模拟电压V1为

V1=V0+d

(2)

由式(2)获得V1,按照等差数列求值的方式依次求出V2,V3,…,V10对应输出,同时,获取各个驱动模拟电压对应的排种盘转速N1,N2,…,N10。以排种盘转速为横坐标,驱动模拟电压为纵坐标,得到10个点的坐标,以该10个坐标点作为分界点,分为11段线性区域,区域划分为

(3)

(4)

(5)

系统获得目标转速N′进行输出时,根据式(3)对N′所处的线性区域进行判断,对应区域内的直线控制方程进行V′的输出。

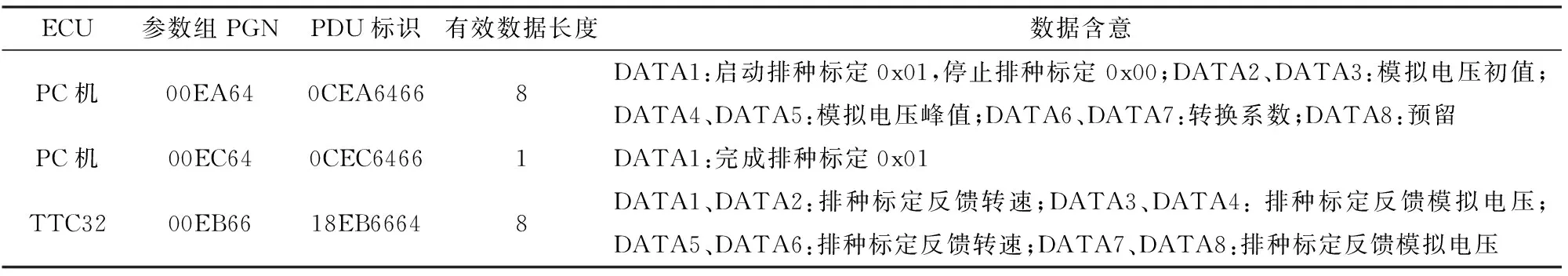

排种标定子程序如图5所示,根据总线报文指令(表1),进入排种标定模式或者排种驱动模式。排种标定模式中,能够完成对排种驱动曲线的更新,根据总线报文中解析的排种驱动模拟电压初值和模拟电压峰值,按照上述排种标定方法计算出10个等差数列分布的模拟电压,针对每一个模拟电压,持续输出3 s,待排种盘转速稳定后,读取排种驱动电动机反馈频率f,由总线报文中读取的当前排种盘转速N与反馈频率之间的转换系数Kv,得出当前模拟电压输出值下驱动的排种盘转速为

图5 排种驱动ECU排种标定子程序Fig.5 Planting calibration subroutine of planting driving ECU

表1 排种标定子程序相关报文Tab.1 Related messages of planting calibration subroutine

(6)

根据式(6)计算的结果,将坐标(N,V)保存到EEPROM,模拟电压输出坐标点数标志位n增加1,更新排种驱动ECU输出的排种驱动模拟电压。当n增加到10时,系统即获得了10组(N,V)坐标点,根据式(3)~(5)构建分段直线标定公式,并将10个坐标点数据依次传送至CAN网络,用户通过上位机界面观察排种盘转速标定结果在最大值或最小值时,是否具有重复值,逐渐调整模拟电压设置范围,消除重复值,最终获得排种转速标定曲线。

排种标定完成后,切换至排种工作模式,根据排种目标转速的数值范围确定位于排种驱动曲线的控制区间,对应控制方程计算模拟电压输出数值,排种驱动ECU对应引脚进行输出,定时采集排种盘转速,并将包含该转速信息的报文发送至CAN网络,便于用户进行系统排种故障筛查。

1.4 试验设计

选取国产指夹式排种器(图6a)和国产气吸式排种器(图6b),通过系统电驱转速控制试验、现有系统电驱排种盘转速控制性能对比试验、系统田间播种均匀性验证试验对系统性能进行试验验证。

图6 电驱玉米精密排种器Fig.6 Motor driving corn precision seed meter

为了验证采用分段线性插值排种盘转速标定方法的系统对不同类型玉米精密排种器进行电驱转速控制的性能,进行模拟车速下电驱转速控制性能试验。系统对气吸式排种器电驱转速控制性能试验中,排种器驱动电动机选择100 W无刷直流电动机,配AQMD3608BLS型驱动器,排种盘孔数26个,对排种器充种下的分段线性控制曲线进行现场拟合,根据拟合的控制曲线,行距设置为60 cm,株距设置为25 cm,模拟作业速度为3、6、9、12 km/h,利用USB/CAN-E-U型分析仪记录4 s内间隔100 ms的电驱排种盘转速数据,重复进行3次试验,对不同车速下的排种电驱转速控制性能进行分析。

指夹式排种器电驱转速控制性能试验中,排种盘指夹数18个,进行了车速、株距变化对排种盘转速响应性能试验。试验时,国产指夹式排种器充满种状态下进行排种曲线标定,获得排种驱动曲线。完成标定后,通过车速模拟器模拟车速码盘信号,通过计算机界面设定行距为60 cm,株距设置为20、25、32 cm,车速范围为4~9 km/h(间隔1 km/h),针对每个株距、车速试验组合,记录总线报文,采集10 s内间隔100 ms的排种盘转速变化。验证株距、车速两因素变化下,系统对指夹式排种器电驱排种盘转速控制的性能。

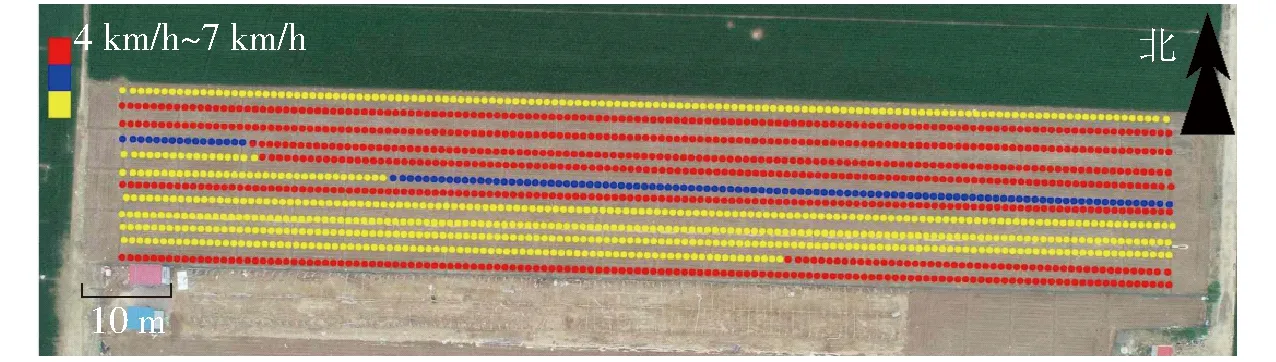

与现有系统电驱排种盘转速控制性能对比试验中,利用文献[23]中对气吸排种器调控的排种驱动分段PID控制参数对上述两种类型排种器进行转速调控试验,将排种盘转速分别设定为15、20、30、40、45 r/min,通过分段PID控制参数对两种排种器排种盘的转速控制,作为本文支持转速现场标定的系统性能对比。为了对系统的田间播种均匀性进行性能验证,选取上述指夹式排种器设计试验样机,在河北省赵县进行系统田间播种均匀性验证试验。在车速对系统播种均匀性影响的试验中,株距设置为20 cm,车速区间为4~7 km/h(间隔1 km/h),田间播种作业中全程记录播种车速,采集时间周期为1 s。将播种车速与试验地块的地理位置对应(图7),测量出苗后上述车速对应区域的玉米株距,每个车速取200个株距,进行系统田间播种均匀性分析。

图7 试验地块播种车速分布图Fig.7 Planting working velocity distribution map in test filed

2 结果与讨论

2.1 电驱气吸式排种器排种盘转速控制性能

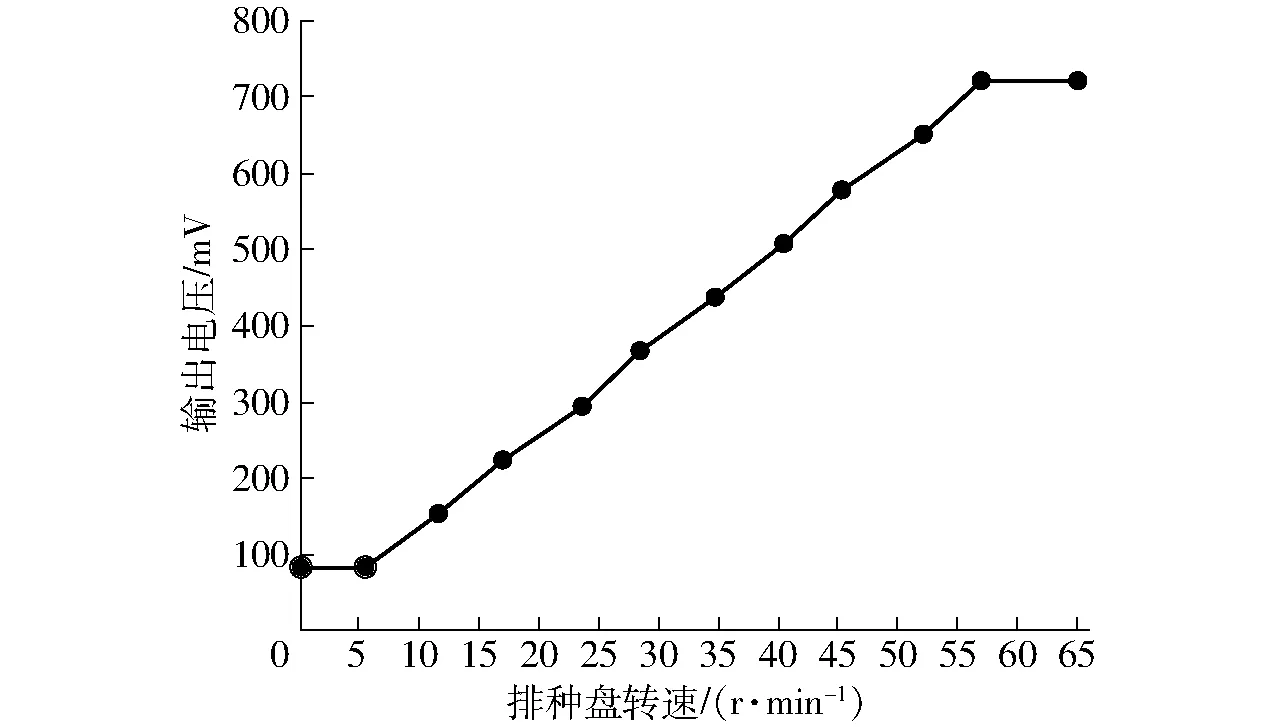

由气吸排种器驱动电动机测速码盘分辨率为2P/r,减速比为36∶1,确定电驱气吸式排种器转换系数为72,对电驱气吸排种器控制曲线进行拟合,拟合结果如图8所示。由标记结果可知,电驱气吸排种器在充种状态下排种盘有效转速范围为5.5~65.86 r/min,系统有效输出电压为81~720 mV。

图8 电驱玉米气吸式排种器排种驱动曲线Fig.8 Motor driving curve of corn air-suction seed meter

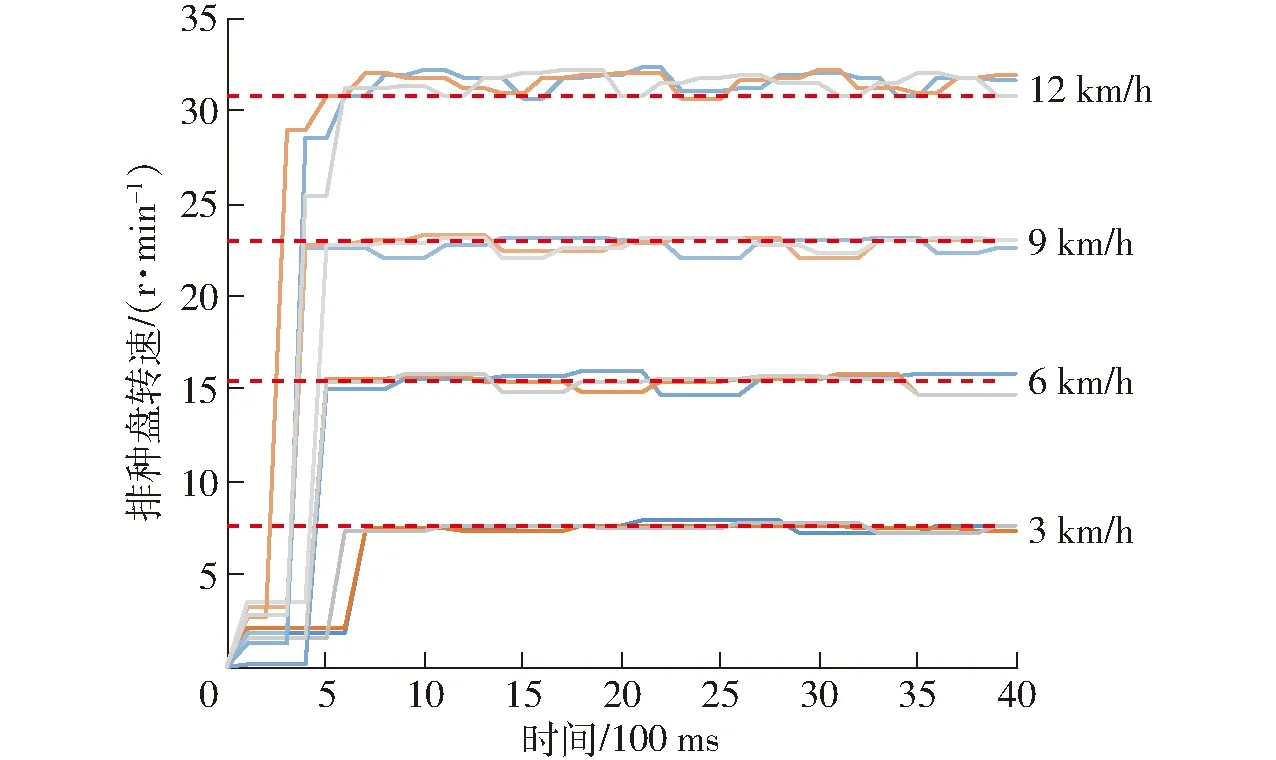

依据上述获取的排种驱动曲线,电驱气吸式排种器排种盘转速对车速阶跃响应结果如图9所示。由结果可得,同一车速下,排种器多次启动具有较好的稳定性和准确性,排种盘转速稳定后能够维持在目标排种盘转速附近波动。

图11 电驱指夹式排种器排种盘转速对车速阶跃变化响应曲线Fig.11 Step response curves of seed plate rotate speed of motor driving finger pick-up seed meter to travel speed

图9 电驱气吸式排种器排种盘转速对车速阶跃响应曲线Fig.9 Step response curves of seed plate rotate speed of motor driving air-suction seed meter to travel speed

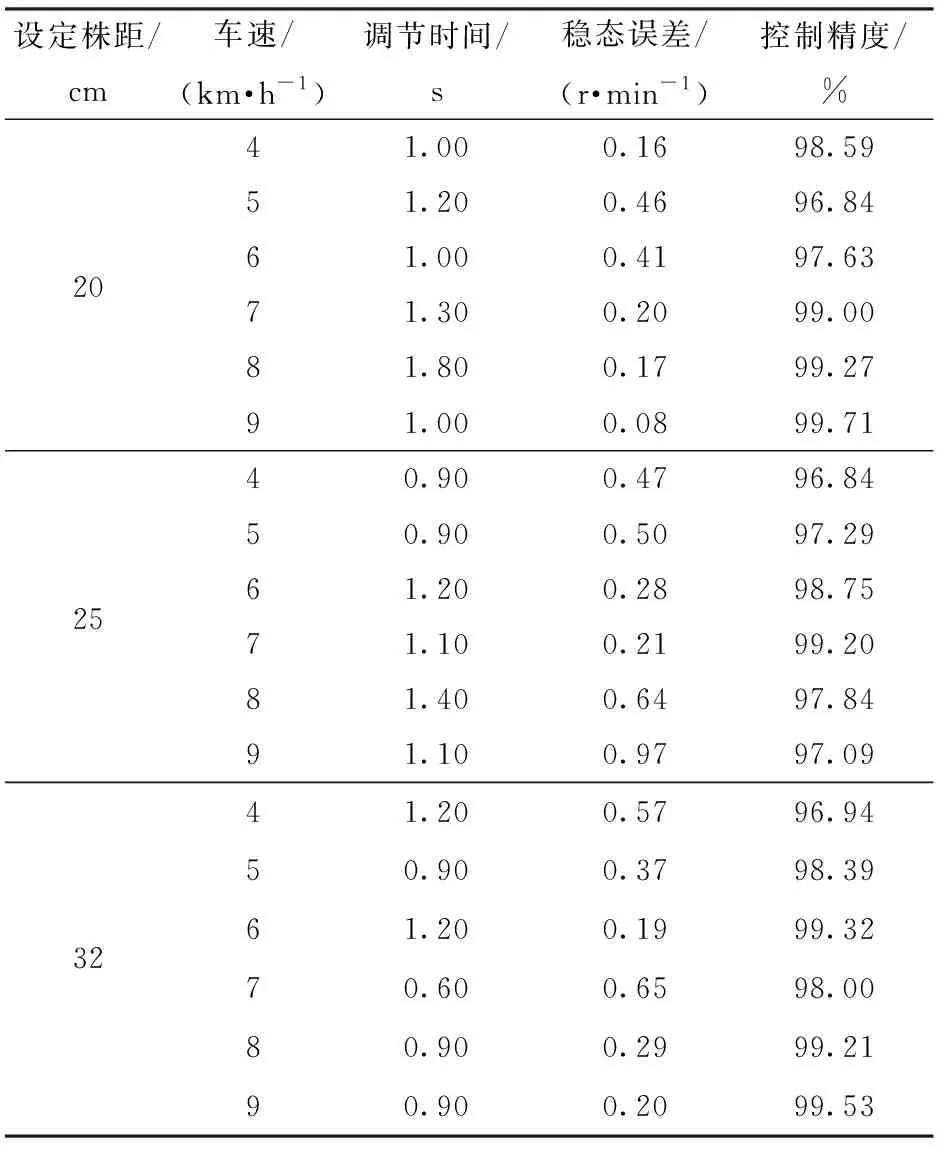

由表2可知,当株距设定为25 cm时,随上述车速阶跃变化,目标转速逐渐增大,系统对排种盘转速的调节时间平均为0.65 s,最大为0.80 s,标准差为0.12 s;稳态误差逐渐增大,稳态误差平均值为0.41 r/min,稳态误差最大为0.81 r/min,标准差为0.27 r/min;控制精度逐渐降低,控制精度平均值为98.59%,控制精度最小为97.42%,标准差为0.93%。

表2 电驱气吸式排种器排种盘转速对车速变化响应性能Tab.2 Step response performance of seed plate rotate speed of motor driving air-suction seed meter to travel speed

2.2 电驱指夹式排种器排种盘转速控制性能

由指夹式排种器驱动电动机测速码盘分辨率为600 P/r,减速比为1∶1,确定电驱指夹式排种器转速系数为600,现场拟合指夹式排种器排种驱动曲线如图10。由图10可得,电驱指夹式排种器在充种状态时,排种盘有效转速范围为5.2~39.60 r/min,有效输出电压范围为355~2 650 mV。系统在株距20、25、32 cm,车速4~9 km/h(间隔1 km/h)时,排种盘转速响应结果如图11所示。车速对排种盘转速控制精确性分析中,株距分别为20、25、32 cm时,对应的调节时间平均值分别为1.12、1.10、0.95 s,标准差分别为0.31、0.19、0.23 s。

图10 电驱指夹式排种器排种驱动曲线Fig.10 Motor driving curve of corn finger pick-up seed meter

排种盘转速调节达到稳态后有轻微的波动,排种盘转速调节基本没有超调量的产生,最终达到稳定的转速输出。

株距分别为20、25、32 cm,随车速变化,排种盘平均转速稳态误差分别为0.25、0.51、0.38 r/min,标准差分别为0.15、0.27、0.19 r/min;排种盘转速控制精度平均值分别为98.51%、97.84%、98.51%,标准差分别为1.08%、0.95%、0.99%。试验结果表明,车速对排种盘转速响应分析中,随车速的增加,排种电动机驱动器启动功率增大,使得转速启动上升斜率增大,设定株距20、25、32 cm对应的调节时间平均值分别为1.12、1.10、0.95 s,调节时间较短;随车速的增加,排种盘转速稳态误差平均值在(0.38±0.13) r/min的范围内变化,稳态误差影响较小,排种盘转速控制精度平均值在(98.29±0.45)%的范围内变化,排种盘转速的控制精度较高。

株距为变量,系统排种盘转速响应分析中,随着车速依次增加,系统调节时间平均值分别为1.03、1.00、1.13、1.00、1.37、1.00 s,标准差为0.15、0.17、0.12、0.36、0.45、0.10 s(表3);排种盘转速稳态误差平均值分别为0.40、0.44、0.29、0.35、0.37、0.42 r/min,标准差为0.21、0.07、0.11、0.26、0.24、0.48 r/min。

表3 电驱指夹式排种器排种盘转速控制性能试验结果Tab.3 Experimental results of seed palte rotate speed control performance of motor driving finger pick-up seed meter

排种盘转速控制精度平均值分别为97.46%、97.51%、98.57%、98.73%、98.77%、98.78%,标准差分别为0.98%、0.80%、0.86%、0.64%、0.81%、1.46%。在不同车速下,株距变化引起的调节时间标准差最大为0.45 s,排种盘转速误差的最大标准差为0.48 r/min,排种盘转速控制精度平均值不小于97.46%。所有设定株距、车速组合试验中,系统总体排种盘转速调节时间平均值为1.09 s,标准差为0.26 s;总体稳态误差平均值为0.38 r/min,标准差为0.23 r/min;总体排种盘转速控制精度平均值为98.30%,标准差为1.01%。

2.3 现有电驱排种盘转速控制性能试验

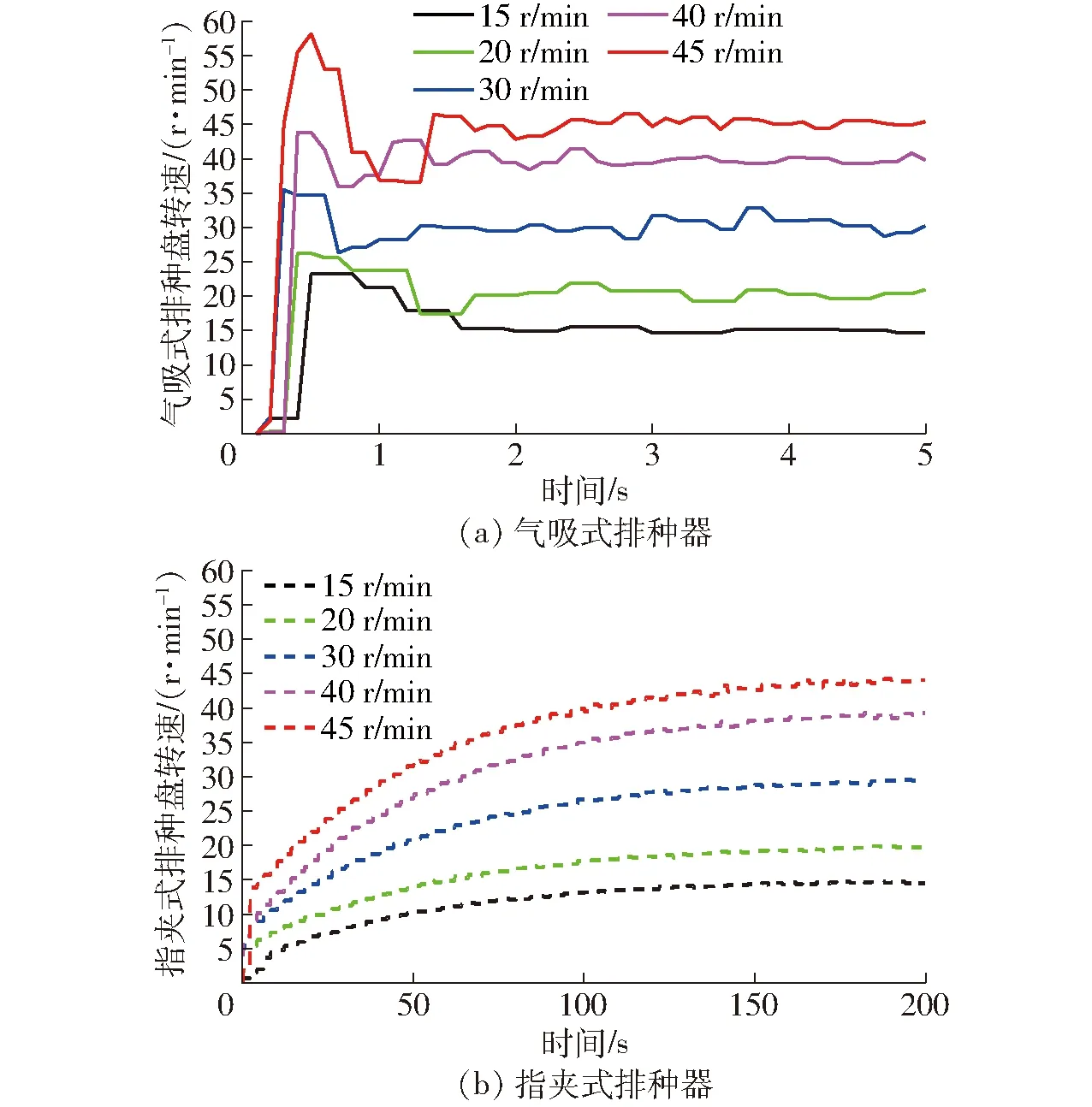

利用分段PID控制方法[23],采用相同的PID调节参数,分别对气吸式排种器和指夹式排种器进行排种盘转速控制,试验结果如图12所示。

图12 两种排种器排种盘转速分段PID控制试验结果Fig.12 Experimental results of two types seed plate rotate speed with sectional PID control

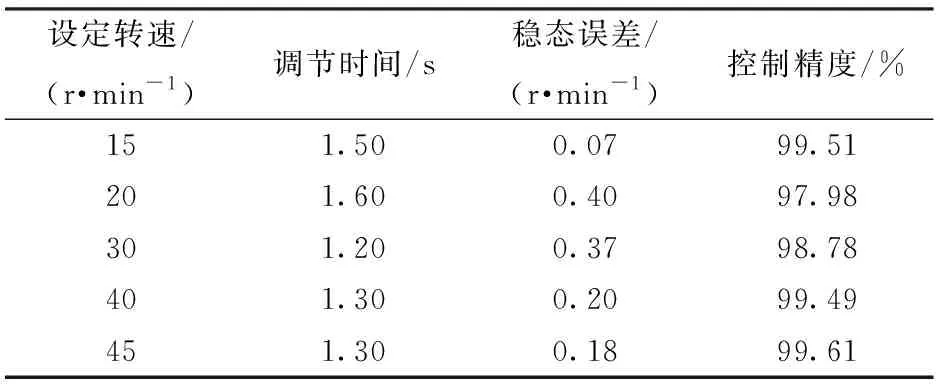

由试验结果可得,气吸式排种盘分段PID调节参数应用于指夹式排种盘转速调节时,转速调节时间过长,通过2.1、2.2节中气吸式排种盘有效转速范围和有效输出电压范围的对比,得出在目标转速相同时,指夹式排种盘有效输出电压范围远大于气吸式排种盘转速控制的有效输出范围,这是造成采用气吸式排种器的分段PID调节参数对指夹式排种盘转速进行调节时,指夹式排种器的转速调节时间过长的原因。在上述设定转速时,指夹式排种盘的调节时间大于150 s,试验证实利用气吸式排种器分段PID调节参数不能满足指夹式排种盘转速控制的要求,需要设置新的调节参数,进一步说明了系统支持现场排种盘转速标定的必要性。气吸式排种盘转速分段PID控制性能如表4所示。

由试验结果可得,气吸式排种盘转速分段PID调节时间平均值为1.38 s,标准差为0.16 s;平均稳态误差为0.24 r/min,标准差为0.14 r/min;平均控制精度为99.07%,标准差为0.70%。通过与2.1节中气吸式排种盘转速控制性能的对比可得,采用分段线性插值进行排种盘转速控制,平均调节时间减少0.73 s,平均稳态误差增加0.17 r/min,平均控制精度降低0.48个百分点。通过与2.2节中指夹式排种盘转速控制性能的对比可得,平均调节时间减少0.29 s,平均稳态误差增加0.14 r/min,平均控制精度降低0.77个百分点。综上可得,针对上述两种排种盘转速控制,本文支持转速现场标定的系统与分段PID调节系统相比,具有更好的适应性,平均调节时间减少0.51 s,平均稳态误差增加0.16 r/min,平均控制精度降低0.63个百分点。

表4 气吸式排种盘转速分段PID控制性能Tab.4 Performance of seed plate rotate speed of air-suction seed plate with sectional PID control

2.4 田间播种均匀性试验

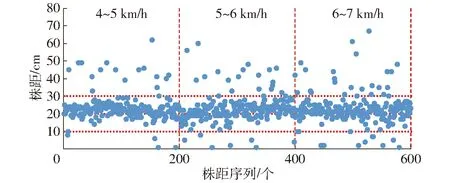

对指夹式排种器的田间播种均匀性进行试验,用于对系统排种转速控制精度进行验证。根据图7中试验地块与播种车速叠加位置,获取不同车速的地理位置分布,采集不同车速下出苗株距。株距为20 cm时,系统出苗株距随车速变化分布如图13所示。

图13 田间播种株距随车速变化分布图Fig.13 Distribution map of seed spacing in field with variation of travel speed

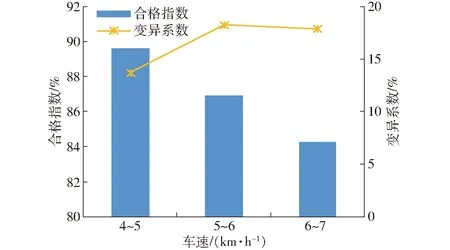

由图13可知,对于车速变化,播种株距能够集中在设定株距的合格粒距范围内((20±10) cm)出苗。依据国标GB/T 6973—2005,对不同车速下的播种情况进行播种均匀性质量评价(图14),随着车速的增加,播种合格指数下降幅度为5.36%,变异系数变化幅度为4.55%,变化幅度较小,随车速播种均匀性较好。

图14 车速对系统播种均匀性的影响Fig.14 Effect of travel speed on planting uniformity

车速为4~7 km/h时,系统田间播种的合格指数平均为86.93%,最小为84.26%;变异系数平均为16.64%,最大为18.29%,满足农业行业标准NY/T 1768—2009《免耕播种机质量评价技术规范》对精密播种合格指数和变异系数的要求。

3 结论

(1)基于CAN总线通信,设计了一种支持玉米电驱动排种在线标定的控制系统,该系统不受排种器类型和传动方式的限制,通过分段线性插值排种盘转速标定的方法,对排种器充种后的电驱动排种盘转速控制曲线进行现场标定。

(2)利用国产气吸式玉米排种器和指夹式玉米排种器,分别进行充种后的电驱排种盘转速标定,通过改变模拟车速、株距对排种盘转速响应控制精度进行试验,试验结果表明,系统对两种玉米精密排种器排种盘转速控制精度,受株距、车速变化影响较小,与分段PID排种转速控制系统性能对比得出,支持转速现场标定的系统具有更好的适应性,调节时间缩短,控制精度稍低,总体上具有较好的排种盘转速控制性能。

(3)利用国产指夹式排种器设计样机进行田间试验,株距为20 cm,车速4~7 km/h时,结果表明,播种合格指数大于等于84.26%,变异系数小于等于18.29%,针对小株距玉米精密播种,系统对国产指夹式排种器进行电驱排种仍能达到均匀精密播种的要求。该系统能够对不同类型的电驱玉米精密排种器排种盘转速控制进行现场标定,精确驱动排种器进行田间均匀播种。