高温杀菌对预浸泡豆杆货架期品质变化的影响

2020-03-11郑丽君申光辉黎杉珊罗擎英吴贺君李美良张志清

夏 硕 郑丽君 申光辉 黎杉珊 罗擎英 吴贺君 李美良 张志清

(四川农业大学食品学院,四川 雅安 625014)

隆昌豆杆属于非发酵豆制品,是由大豆磨成豆浆,然后加热,待豆浆表面起膜后,用竹棍多次卷起,经烘干后去掉中间的竹棍制成。隆昌豆杆营养价值丰富,蛋白质含量高达46%,脂肪含量为25%,碳水化合物含量为22%,且这3 种能量物质的比例非常均衡,与《中国居民膳食指南》中推荐的能量摄入比值较为接近。但传统豆杆一般都是干制品,烹饪前需要浸泡复水,复水一般需要4~5 h,食用不方便。预浸泡豆杆是将干豆杆先进行浸泡复水,再经过切分、沥干,最后经真空包装和杀菌制得的成品。

食品在储存过程中会发生腐败变质,引起食品腐败变质的主要因素有微生物、温度、光照、水分、酶类、氧化等。因此,食品在储存过程中其品质会发生相应的变化,主要包括颜色、风味、营养物质、质构等。经过杀菌处理的产品在货架期储存过程中,其品质也会发生一些变化,影响消费者对产品的接受性[1-2]。杨倩[3]对经过间歇微波联合沸水杀菌和高温高压杀菌的调味豆腐干在25℃储存条件下品质的变化情况进行研究,结果表明,经过间歇微波联合沸水杀菌的产品,其杀菌效果较好,产品的感官评分、弹性、色泽变化也较小;而经高温杀菌后的样品色泽变化速率快,但pH 值变化不大。王春叶[4]研究发现,随着储存时间的延长,豆腐干硬度、咀嚼性对消费者的接受性影响最大。目前由于豆制品在流通过程中出现质地变硬、酸败、色泽变深等问题,使得其保质期缩短,成为制约豆制品工业化发展的难题[5]。因此,在实际生产中应重点研究适宜的杀菌条件以及其对品质的影响。

四川农业大学植物源食品开发与资源综合利用课题组前期对预浸泡豆杆加工工艺中不同杀菌条件进行优化,初步确定经105℃、15 min 和110℃、10 min 2 个杀菌条件处理的产品,可达到软罐头食品商业无菌要求。本试验进一步研究其处理后的预浸泡豆杆在货架期内的品质变化,并对各指标进行相关性分析,以期初步探索预浸泡豆杆储存过程中品质变化的规律,为保证货架期内预浸泡豆杆产品品质的稳定和延长预浸泡豆杆货架期等问题提供参考依据。

1 材料与方法

1.1 材料与试剂

隆昌豆杆:由山谷坊食品有限公司提供;耐高温蒸煮袋(材质:PA+CPP 耐高温多层复合材质,厚度:双层20 丝,规格:15 cm×21 cm)。

平板计数琼脂(plate count agar,PCA);硫酸铜、氯化钠、无水乙醇、硝酸、盐酸、石油醚、硼酸、硫酸钾、硫酸、甲基红指示剂等均为分析纯,四川西陇化工有限公司。

1.2 主要仪器与设备

GZ-150-M 型恒温培养箱,韶关市广智科技有限公司;Sartorius CP225D 型电子天平,北京赛多利斯有限公司;ZM-100 全自动不锈钢反压高温蒸煮锅,广州标际包装设备有限公司;DZ400/2C 真空包装机,上海青葩包装机械有限公司;TST101A-1B 型电热鼓风干燥箱,成都特思特仪器有限公司;BYXT-250S 型索氏提取器,上海秉越电子仪器有限公司;KDN-PC02 型凯氏定氮仪,北京中科普创科技有限公司;TA.XTPlus 物性分析仪,英国SMS 公司;TCP2 型全自动测色色差仪,北京奥依克光电仪器有限公司;Sartorius BP-20 型pH 计,北京赛多利斯有限公司;HZ-103B 型恒温培养摇床,北京海天友诚科技有限公司。

1.3 试验方法

1.3.1 预浸泡豆杆加工工艺 参照四川山古坊公司生产流程,并作适当修改。具体工艺流程如下:

原材料(豆杆)→复水→切分→沥干→真空包装→高温杀菌→冷却→成品。

1.3.2 预浸泡豆杆前处理 将原材料干豆杆以常温水进行浸泡4 h,切分、沥干后抽真空包装,真空度为0.09 MPa,300 g/袋,70 袋共计21 kg。

1.3.3 预浸泡豆杆高温杀菌 将经过前处理的豆杆随机平均分为2 组,每组10.5 kg,放入反压高温蒸煮锅中,分别采用A 组(105℃、15 min)和B 组(110℃、10 min)进行杀菌处理,杀菌完成后,将样品全部置于常温(25℃)下储存备用。

1.3.4 预浸泡豆杆取样 每隔10 d 取样一次,每次A 组和B 组各取5 袋,共计取样7 次,总计60 d,测定样品感官、理化和微生物指标。

1.3.5 预浸泡豆杆指标测定

1.3.5.1 微生物检测 菌落总数检测:参照GB 4789.2-2016[6]《食品微生物学检验 菌落总数测定》

1.3.5.2 理化指标的测定 脂肪含量的测定:参照GB 5009.6-2016[7]《食品安全国家标准 食品中脂肪的测定》;蛋白质含量的测定:参照GB 5009.5-2016[8]《食品安全国家标准 食品中蛋白质的测定》;水分含量的测定:参照GB 5009.3-2016[9]《食品安全国家标准食品中水分的测定》。

1.3.5.3 pH 值测定 将预浸泡豆杆样品进行研磨,称取5.00 g 样品置于锥形瓶中,加入45 mL 蒸馏水,然后将锥形瓶放置于恒温培养摇床中,100 r·min-1转动10 min,均质,使其混合均匀,静置10 min 后,利用pH 计测定样品上清液pH 值。重复测量3 次,结果取平均值。

1.3.5.4 质构指标测定 将样品裁剪制成2 cm×2 cm 的样品,置于质构仪托盘中,测定样品中心点。测定参数:P/5 探头,样品测前速度1.0 mm·s-1,测中速度5.0 mm·s-1,测后速度5.0 mm·s-1,压缩程度75%,2 次下压时间间隔5 s,每组样品测定5 次,测定结果去掉最高值和最低值,其余3 次取平均值。参照感官评定结果[10]选取以下3 个参数作为样品质构测定参数:硬 度(hardness)、弹 性(springiness)、咀嚼性(chewiness)。

1.3.5.5 色泽测定 根据色差仪中测量容器的规格,选取厚薄均匀一致的样品,然后将样品裁剪成半径为1 cm 的圆形,采用色差仪测定样品色泽,其中L*值表示明度或亮度,其值越大,表明样品亮度越高。

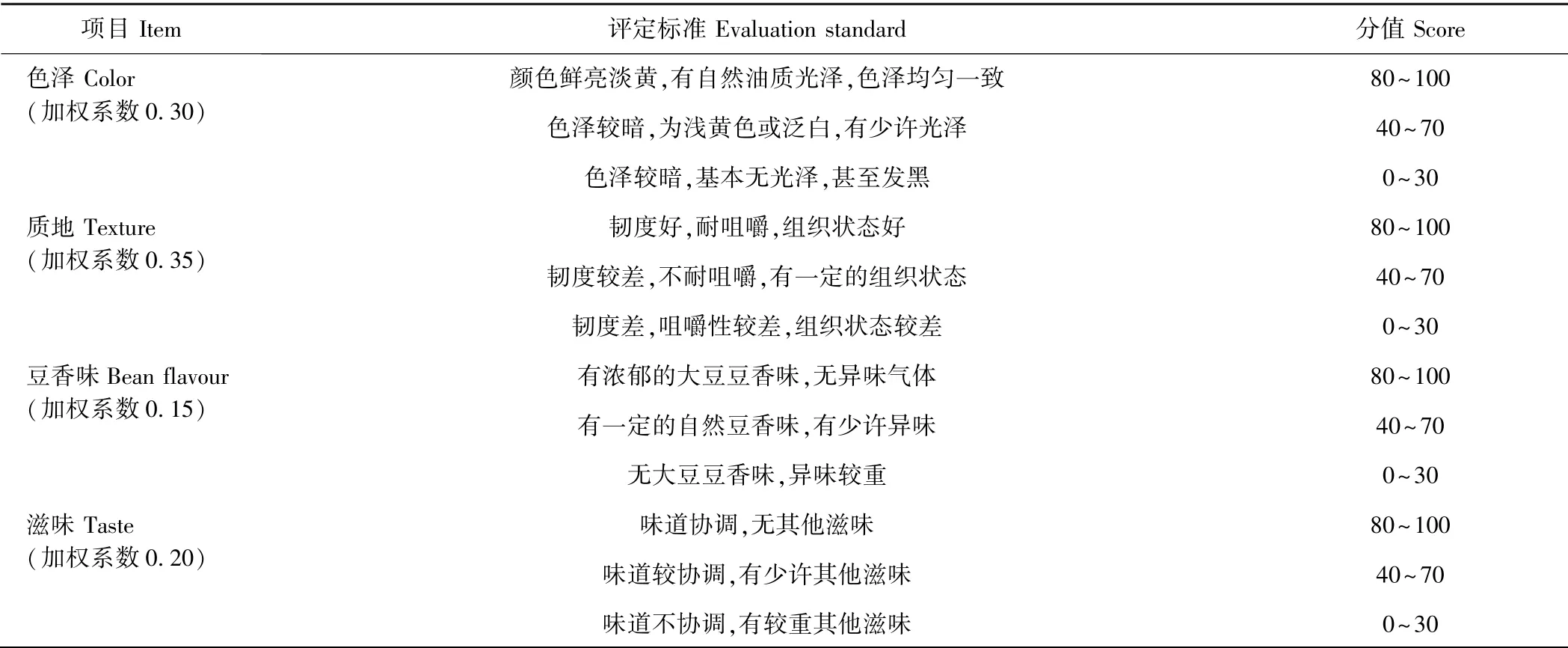

1.3.5.6 感官评定 选取10 位经过培训且具有感官评定常识的研究生组成感官评分小组。评定指标包括样品的色泽、质地、豆香味和滋味,评价总分为100 分,评定结果去掉最高分和最低分,然后对其余8 组数据求平均值。参照GB 2712-2014[11]《食品安全国家标准 豆制品》制定预浸泡豆杆的感官评价标准(表1)。

1.4 数据处理

所有试验数据均采用Excel 2013 进行统计,并用SPSS 20 的ANOVA 和Duncan 进行方差分析和显著性分析,差异显著水平(P<0.05),试验均重复3 次。

2 结果与分析

2.1 货架期内预浸泡豆杆感官品质的变化

由图1 可知,随着储存时间的延长,A 组和B 组预浸泡豆杆的感官评分均呈显著降低趋势(P<0.05),储存20 d 时A 组和B 组的感官评分均低于80 分。随着储存时间的延长,B 组的感官评分下降速度较A 组越来越慢。储存60 d 时B 组的感官评分高于60 分,而A 组的感官评分已低于50 分,说明在储存过程中B 组较A 组更好地保留了产品的感官品质。随着储存时间的延长,预浸泡豆杆的色泽、滋味气味及组织状态均发生了一些变化,因此导致感官接受性逐渐下降[12-13]。

表1 预浸泡豆杆的感官评价表Table 1 The sensory evaluation standard of pre-soaking soybean gulten

图1 不同杀菌条件处理下预浸泡豆杆在货架期内感官品质的变化Fig.1 Changes in sensory qualities of pre-soaking soybean gulten treated with different sterilization conditions during shelf life

2.2 货架期内预浸泡豆杆菌落总数的变化

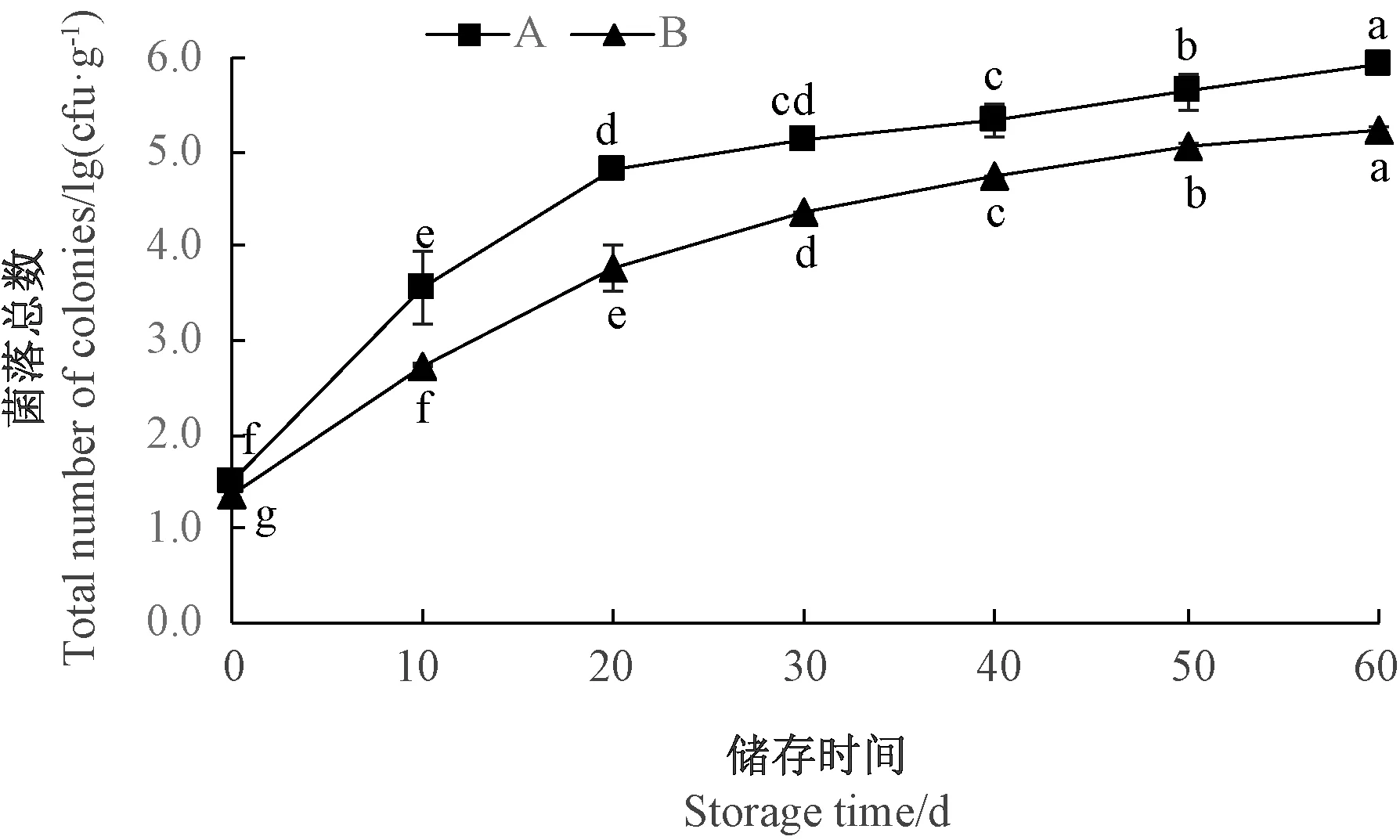

微生物的代谢活动是导致食品腐败变质的重要因素[14]。菌落总数可以作为食品被细菌污染程度的标志,也可以预测食品的耐保藏性[15]。本试验中,A 组和B 组的产品在36±1℃条件下保温10 d 后均未出现胀袋或泄露现象,结合其致病微生物检测指标认定其达到商业无菌。在GB 2712-2014《食品安全国家标准 豆制品》[11]中对菌落总数不做限量标准,经A 组和B 组2 个杀菌条件处理下的大肠菌群和致病菌总数均符合标准。综合货架期内感官品质和主要理化品质变化情况可知,各项指标虽然都在变化,但未对食品品质造成显著影响(P>0.05),因此本研究将菌落总数限定在1×106cfu·g-1以内。

由图2 可知,随着储存时间的延长,A 组的菌落总数在0~20 d 和40~60 d 显著升高,20~30 d,30 ~40 d变化差异不显著(P>0.05),B 组预浸泡豆杆的菌落总数均呈现显著升高的趋势(P<0.05),在储存0 ~10 d内,A 组和B 组的菌落总数增长速度较快,储存10 d后菌落总数增长速度放缓,储存60 d 时A 组的菌落总数达到1×106cfu·g-1,B 组的菌落总数达到1×105cfu·g-1。菌落总数增长的原因可能是,样品中残存的耐热芽孢杆菌在适宜的环境中增长繁殖[16-17]。此外,B组的菌落总数增长速度较A 组慢,说明本研究中高温短时间的杀菌处理对微生物的致死作用大于低温长时间的杀菌处理。

2.3 货架期内预浸泡豆杆蛋白质含量的变化

由图3 可知,随着储存时间的延长,A 组和B 组预浸泡豆杆的蛋白质含量均呈下降趋势。A 组的蛋白质含量在储存过程中变化不显著(P>0.05);B 组的蛋白质含量在储存0~50 d 时变化不显著(P>0.05),储存50~60 d 时其蛋白质含量显著降低(P<0.05)。蛋白质含量的下降可能是由于随着储存时间的延长,蛋白质逐渐被微生物降解,为后期繁殖的微生物生长提供了营养[18]。

图2 不同杀菌条件处理下预浸泡豆杆在货架期内菌落总数的变化Fig.2 Changes in the total number of colonies of pre-soaking soybean gulten treated with different sterilization conditions during shelf life

2.4 货架期内预浸泡豆杆脂肪含量的变化

由图4 可知,随着储存时间的延长,储存0 ~60 d时,A 组和B 组预浸泡豆杆的脂肪含量呈波动变化,但差异均不显著(P>0.05)。储存60 d 时,脂肪含量较前期略有下降。脂肪含量的变化相对较复杂,主要是因为植物油脂含有较多的不饱和双键更易氧化酸败,随着储存时间的延长,油脂发生氧化,储存时间越长,油脂氧化速度越大[19]。

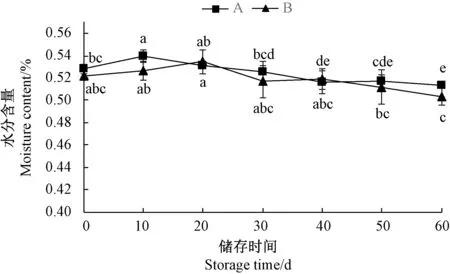

2.5 货架期内预浸泡豆杆水分含量的变化

由图5 可知,随着储存时间的延长,A 组和B 组预浸泡豆杆的水分含量均呈先增加后降低的趋势,A 组的水分含量在储存0 ~10 d 时存在显著差异(P<0.05),储存60 d 时A 组和B 组的水分含量均达到最低。豆制品是高蛋白凝胶食品,含有丰富的蛋白质,蛋白质经过高温处理后,与其水化层形成网状结构[20]。储存前期,脂肪氧化产生过氧化物质,这些过氧化物质使对氧化敏感的杂环氨基酸发生变化,导致蛋白质分子内化学键被破坏,凝胶网状结构中的水分释放,促使结合水向自由水转化。储存后期,脂肪氧化加重,产生过氧化物和自由基,加速蛋白质氧化,使得蛋白质网状结构中束缚的结合水转变为自由水,自由水逃逸能力加强,引起体系内水分含量的降低[21-22]。

图5 不同杀菌条件处理下预浸泡豆杆在货架期内水分含量的变化Fig.5 Changes in moisture content of pre-soaking soybean gulten treated with different sterilization conditions during shelf life

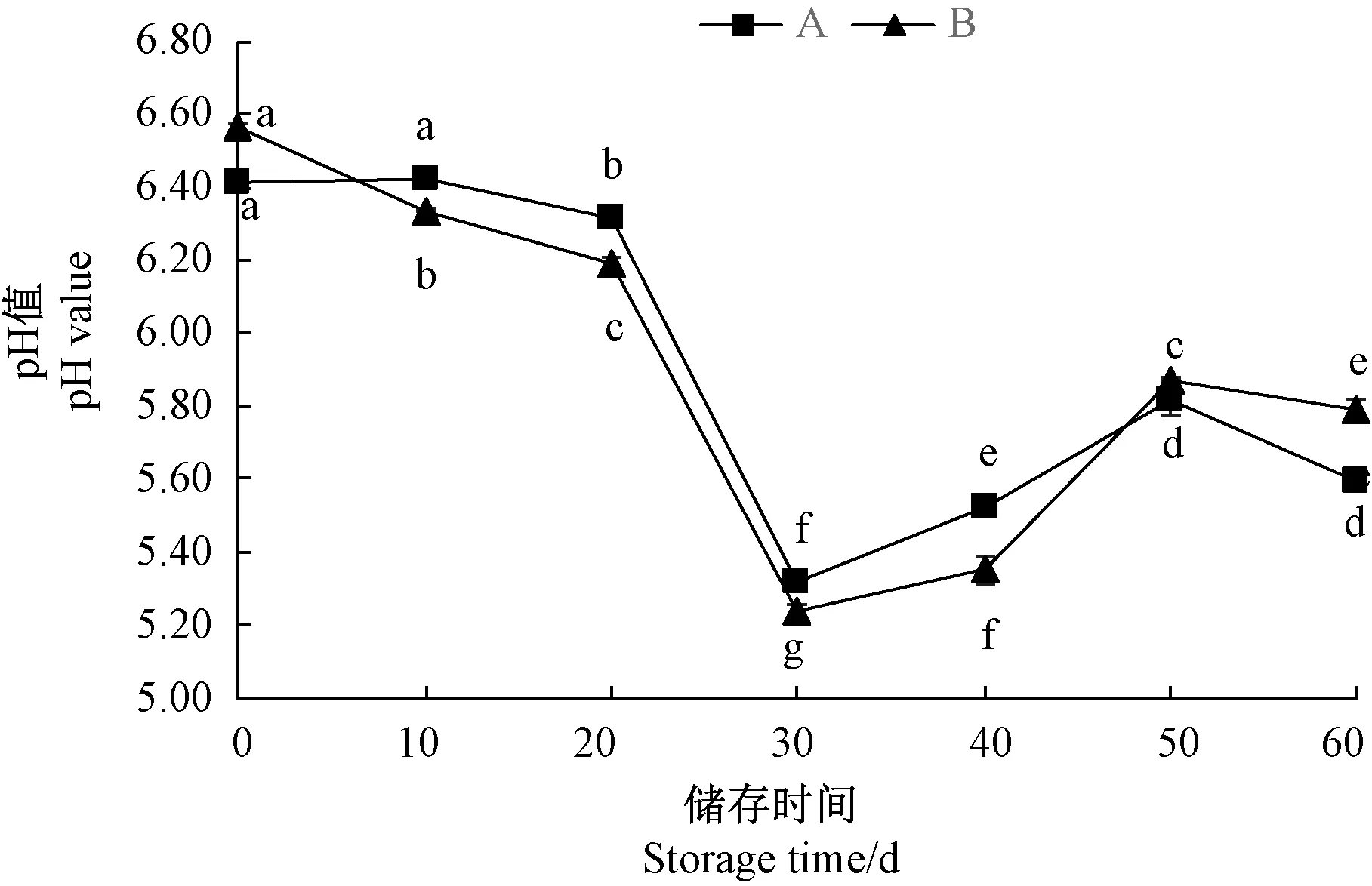

2.6 货架期内预浸泡豆杆pH 值的变化

由图6 可知,随着储存时间的延长,A 组和B 组预浸泡豆杆的pH 值均呈先下降后增加再下降的趋势,且变化显著(P<0.05)。储存30 d 时A 组和B 组的pH 值均达到最低。豆制品的pH 值与其品质密切相关,pH 值之所以先下降再上升,是因为一般情况下在有糖类和蛋白质的食品中,微生物在生长初期先利用糖类物质,使其分解产生有机酸,导致pH 值降低,直到糖类物质降至较低浓度时,微生物开始利用蛋白质,蛋白质被微生物分泌的蛋白酶类分解,从而产生大量碱性物质,使得pH 值上升[23-24]。

图6 不同杀菌条件处理下预浸泡豆杆在货架期内pH 的变化Fig.6 Changes in pH of pre-soaking soybean gulten treated with different sterilization conditions during shelf life

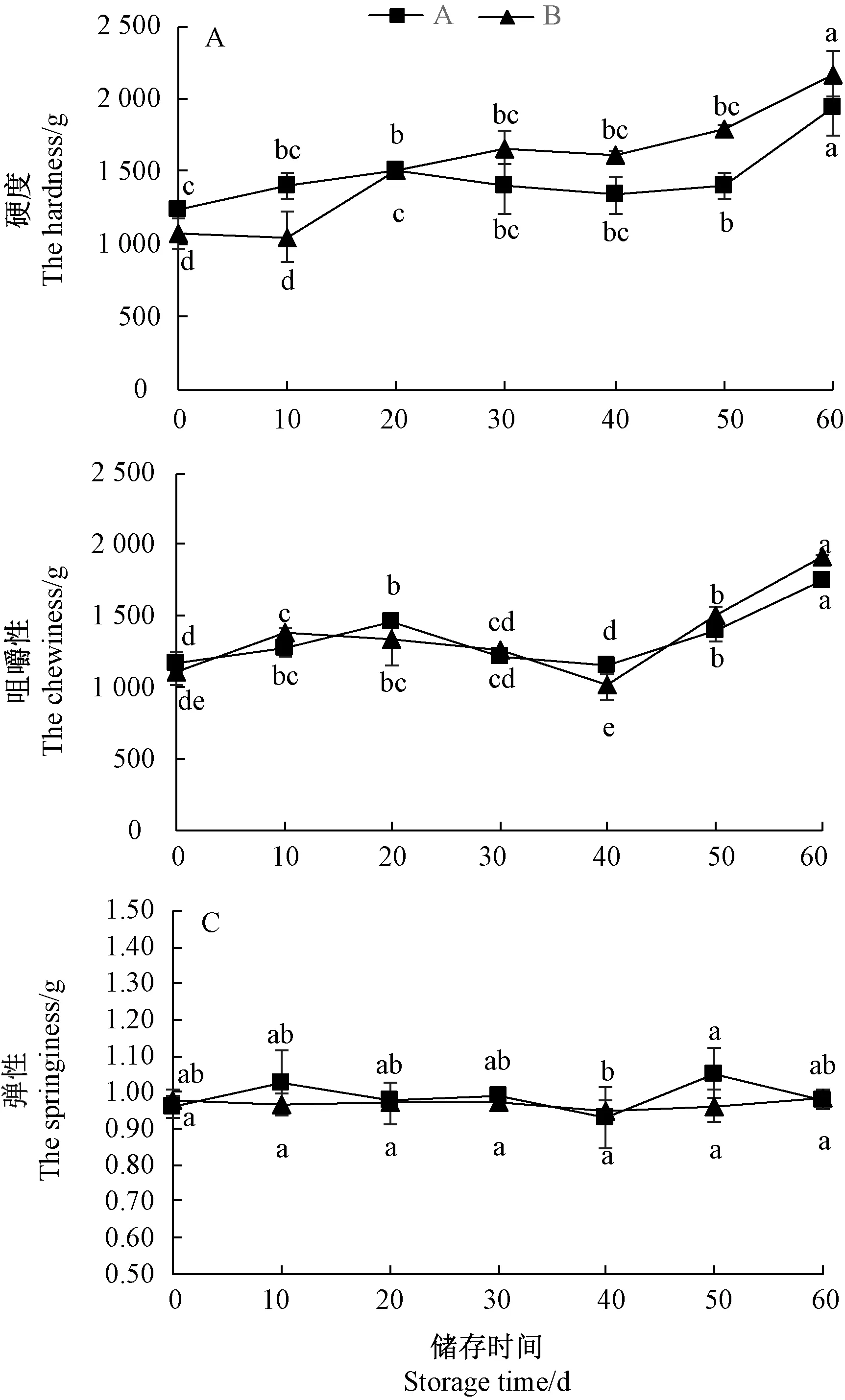

2.7 货架期内预浸泡豆杆质构的变化

由图7-A、B 可知,随着储存时间的延长,预浸泡豆杆的硬度和咀嚼性具有相同的变化趋势,均呈先升高后降低再升高的变化趋势,整体呈增加趋势。A 组的硬度在储存50~60 d 存在显著差异(P<0.05),B 组的硬度在储存0~20 d 和50~60 d 存在显著差异(P<0.05),A组和B 组的咀嚼性在储存0~10 d 和40~60 d 存在显著差异(P<0.05)。随着储存时间的延长,预浸泡豆杆的弹性变化整体差异不显著(P>0.05)(图7-C)。货架期内硬度和咀嚼性的增加与豆杆中较高的蛋白质含量有关,高蛋白食品在储存过程中会因小分子物质迁移、相分离及蛋白质聚集等作用不断发生硬化,而水分迁移是导致高蛋白食品储存过程中蛋白聚集和质地硬化的主要原因[25]。

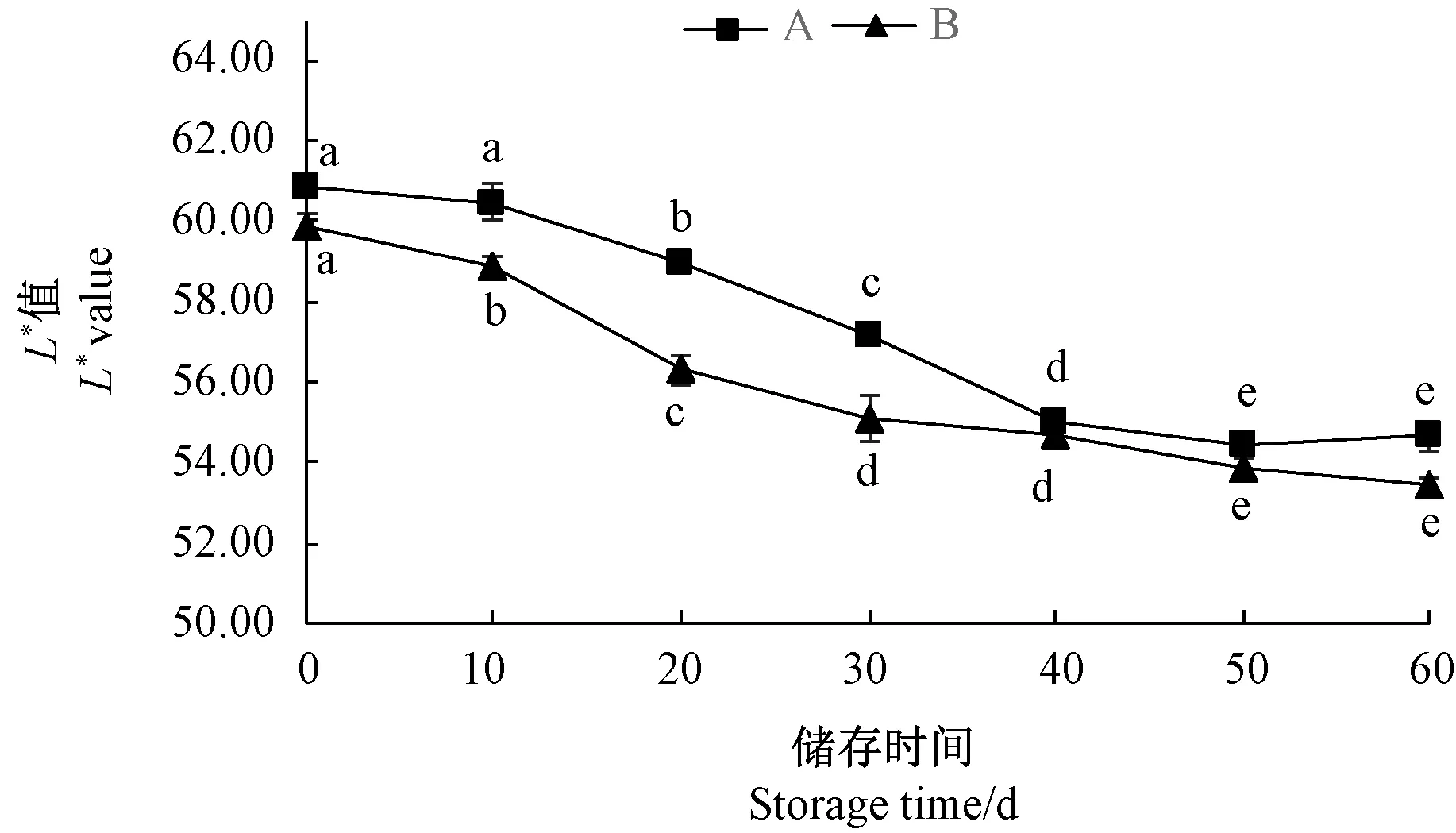

2.8 货架期内预浸泡豆杆色泽的变化

图7 不同杀菌条件处理下预浸泡豆杆在货架期内质构的变化Fig.7 Changes in texture of pre-soaking soybean gulten treated with different sterilization conditions during shelf life

图8 不同杀菌条件处理下预浸泡豆杆在货架期内L*值的变化Fig.8 Changes in L* value of pre-soaking soybean gulten treated with different sterilization conditions during shelf life

色泽是评价预浸泡豆杆品质的一项重要的感官指标,其中参数L*表示明度或亮度,L*值越大,越容易被接受。预浸泡豆杆在储存过程中易发生美拉德褐变,可以用色度L*值表示褐变程度[26-27]。由图8 可知,随着储存时间的延长,A 组和B 组预浸泡豆杆的色泽均呈逐渐降低的趋势,储存0 ~40 d 时变化差异显著(P<0.05),储存50 ~60 d 时变化差异不显著(P>0.05);相同储存时间下,B 组的L*值低于A 组。色泽的变化可能是因为豆制品在储存过程中发生了美拉德褐变,美拉德褐变受温度影响较大,一般每相差10℃,反应速度相差3 ~5 倍,30℃以上褐变速度加快,而本试验的储存温度为25℃,在一定程度上减缓了美拉德褐变的发生[28-29]。

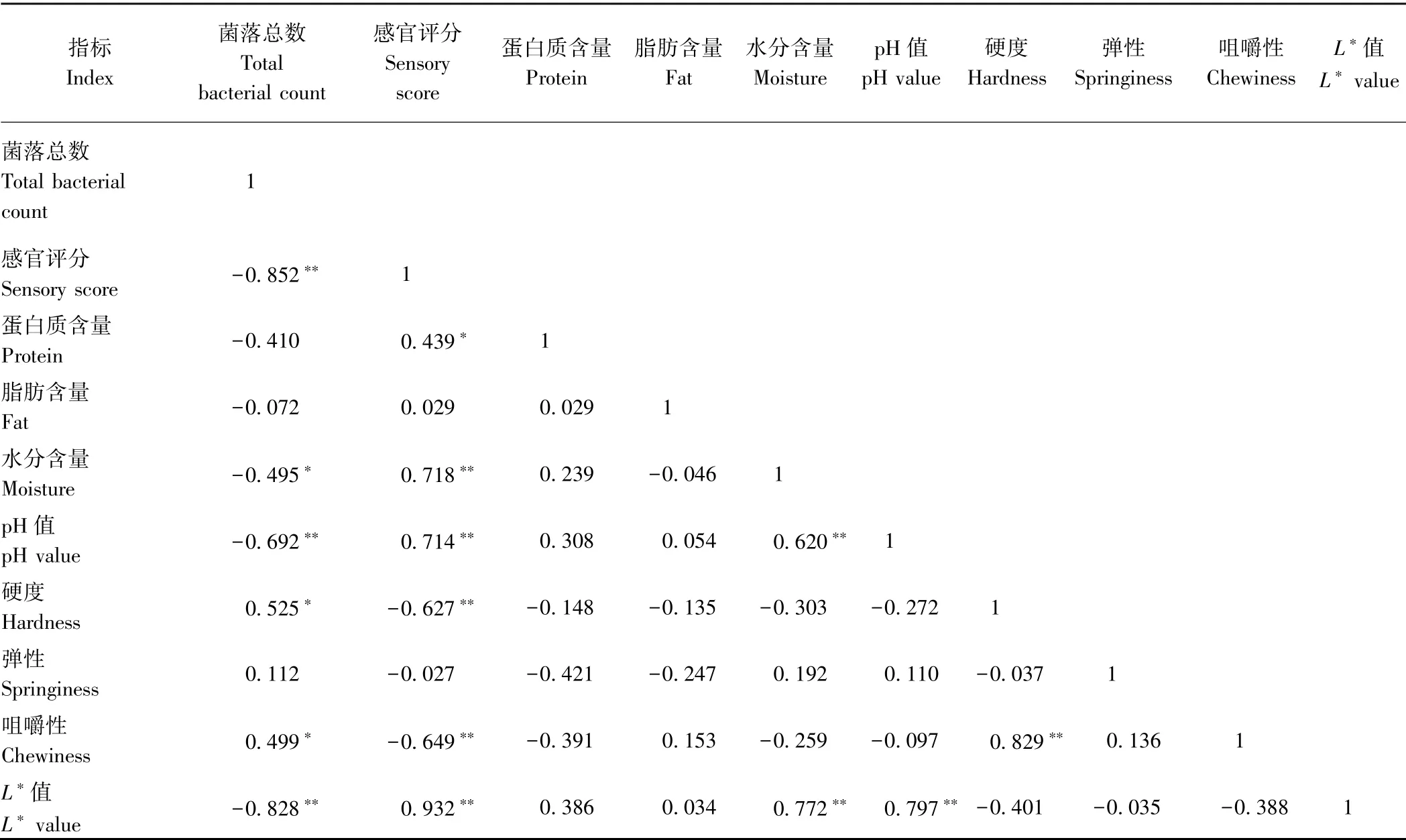

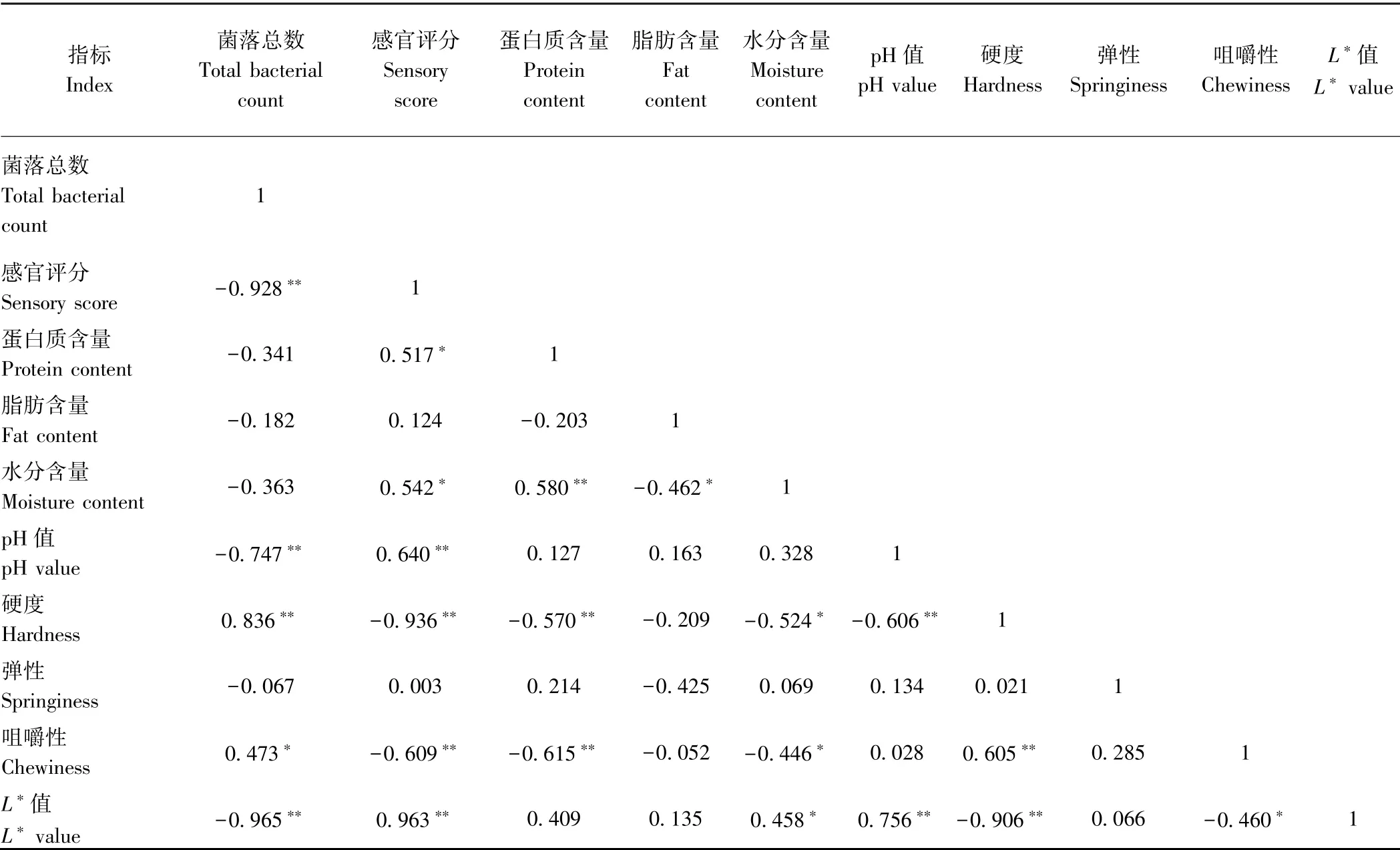

2.9 各指标的相关性分析

由表2 可知,预浸泡豆杆经105℃、15 min 杀菌后,菌落总数与硬度、咀嚼性呈显著正相关(P<0.05),与感官评分、水分含量、pH 值和L*值呈显著或极显著负相关(P<0.05,P<0.01)。由表3 可知,经110℃、10 min 杀菌后,其硬度与菌落总数、咀嚼性呈极显著正相关(P<0.01),与感官评分、蛋白质含量、水分含量、pH值和L*值呈显著或极显著负相关(P<0.05,P<0.01)。相关性分析的结果与各指标在储存期内的变化趋势基本一致。

经105℃、15 min 和110℃、10 min 2 个杀菌条件处理的样品,其感官评分均与菌落总数、硬度和咀嚼性呈极显著负相关(P<0.01),与蛋白质含量、水分含量、pH 值和L*值呈显著或极显著正相关(P<0.05,P<0.01),这说明预浸泡豆杆的表观指标和内部指标存在显著的相关性。

对2 个杀菌处理的各指标进行相关性分析发现,经过105℃、15 min 处理的样品,其蛋白质含量与水分含量、硬度和咀嚼性无显著相关,pH 值与硬度无相关性,L*值也与硬度无显著相关;而经过110℃、10 min处理的样品,上述指标都具有极显著相关性,说明预浸泡豆杆各指标间的相关性分析受杀菌温度和杀菌时间的影响。因为蛋白质形成凝胶网络能够包含较多水分,从而使预浸泡豆杆变的较软,硬度减小,咀嚼性降低,而高温会破坏蛋白质形成的凝胶结构,增大凝胶强度,进而影响其理化指标[22]。

表2 105℃、15 min 杀菌条件处理下各指标相关性分析Table 2 Correlation analysis of various indexes under the sterilization conditions of 105℃and 15 min

2.10 货架期内预浸泡豆杆品质变化关键指标的确定

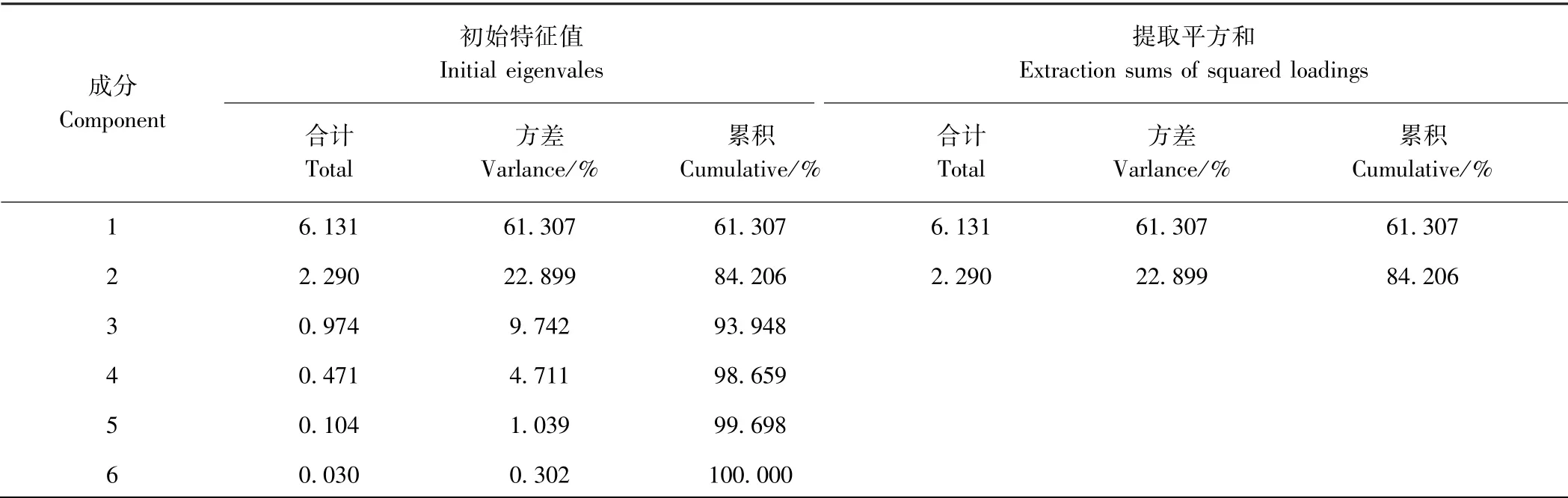

通过主成分分析(principal components analysis,PCA)提取出2 个主成分,由表4 可知,第1 主成分能解释样品整体劣变信息的61.307%,第2 主成分解释样品劣变信息的22.899%,这2 个主成分反映了预浸泡豆杆劣变的大部分信息(84.206%)。

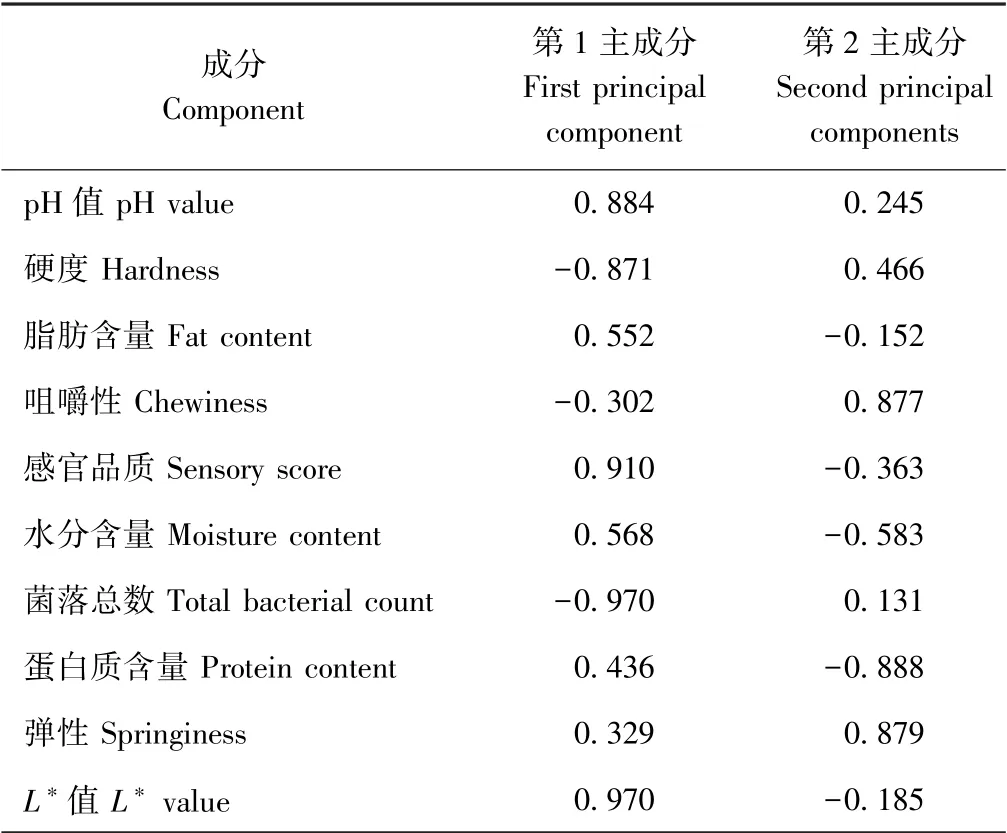

由表5 可知,第1 主成分主要受感官品质、色泽和菌落总数等指标的影响。由于第1 主成分可以解释样品劣变的最多信息,而感官品质和色泽与第1 主成分显著相关,r分别达到了0.910 和0.970。其中感官品质和色泽都属于预浸泡豆杆的外部指标,可以在货架期期间快速检测,因此适合产品在产销过程中控制产品品质和保证产品质量的稳定性。所以确定感官品质和色泽是预浸泡豆杆储存过程中品质变化的关键指标。

表3 110℃、10 min 杀菌条件处理下各指标相关性分析Table 3 Correlation analysis of various indexes under the sterilization conditions of 110℃and 10 min

表4 方差分解主成分提取分析表Table 4 Eigenvalues and cumulative of all principal components

3 讨论

本研究结果表明,随着储存时间的延长,2 个高温杀菌条件处理的预浸泡豆杆的菌落总数大体呈显著增加趋势,但经110℃、10 min 处理的菌落总数较105℃、15 min 处理的增加缓慢,说明高温短时间杀菌处理对微生物的致死作用大于低温长时间的杀菌处理。而高桂英等[30]采用100℃、30 min 对豆制品进行灭菌,发现虽然产品风味和色泽不受影响,但仍然残留相当多的菌数,贮存期短,不能作为保鲜产品;而经115℃、20 min 蒸汽灭菌后,残留菌数小于13 CFU·g-1,观察和品尝样品风味、口感、色泽均无变化,可作为保鲜贮藏产品,这与本研究结果一致。

本研究结果表明,预浸泡豆杆经高温杀菌后在储存期内硬度和咀嚼性增加,这与王春叶[4]和Yoon等[31]的研究结果相似,随着储存时间的延长,豆腐干硬度、咀嚼性对消费者的接受性影响最大,因为储存后期消费者无法接受产品的硬度。此外,本研究发现预浸泡豆杆在货架期内的感官品质随着储存时间的延长有所下降,这与Hui 等[32]的研究结果相似,豆腐在高温条件下加热增加了豆腐的硬度,降低了豆腐的水分含量,使得豆腐的感官价值略有降低。本研究还发现,经过较高温度杀菌处理的产品色泽降低,这与王红燕[33]的研究结果一致,虽然豆腐经过高温杀菌效果较好,但是会影响豆腐的色泽。

表5 主成分矩阵Table 5 Eigenvector for principal components for all the parameters

Kong 等[34]分析豆腐在储存过程中品质的变化发现,当储存温度从22℃增加至52℃,相对湿度从55%增加至80%时,豆腐的品质也发生了显著变化,其中色泽L*值和b*值呈下降趋势,a*值呈上升趋势,蛋白质含量增加,硬度和弹性增加,大豆蛋白持水力降低,说明温度和湿度的变化也和豆制品的品质变化密切相关,因此后期可以对预浸泡豆杆在储存过程中的最适温度和最适湿度进行研究,通过探究最适温度和最适湿度来延长预浸泡豆杆的货架期。

4 结论

本研究结果表明,经110℃、10 min 杀菌处理的预浸泡豆杆在货架期内能更好地保留预浸泡豆杆的品质,说明高温短时对微生物的致死作用大于低温长时对微生物的致死作用。感官品质和色泽是储存过程中影响预浸泡豆杆品质变化的关键指标,而预浸泡豆杆的表观指标和内部理化指标存在显著的相关性,因此豆制品在储存过程中可以通过表观指标来初步判断产品是否变质,该研究结果为豆制品货架期延长问题提供了理论依据。