防透明聚酯和消光聚酰胺6纤维中TiO2微粒分布的表征方法

2020-03-11邢丹丹刘虎易甘学辉施楣梧

邢丹丹, 王 妮, 刘虎易, 甘学辉, 施楣梧

(1. 东华大学 纺织学院, 上海 201620; 2. 苏州龙杰特种纤维股份有限公司, 江苏 张家港 215600;3. 东华大学 机械学院, 上海 201620; 4. 军事科学院 军需工程技术研究所, 北京 100082)

当前,将高分子材料与纳米材料复合制备纳米复合材料成为应用发展中的一个新趋势[1]。其中,将无机微纳米颗粒与高分子基质共混构成具有特殊功能(如阻燃、抗菌、抗紫外、抗静电等)的化学纤维受到广泛关注[2-3]。无机微纳米材料对最终材料性能的影响主要取决于其浓度、粒径以及在基质中的分散性等[4]。微纳米颗粒因粒径小、表面张力大,易发生团聚而影响其功能的发挥,尤其当其含量或浓度高,且尺度在纳米级别时,这种现象更加突出[5]。通常无机微粒大都是以功能母粒的形式共混添加:一方面,功能母粒中微粒的分布状态,甚至是否团聚,都将直接影响母粒的使用性能;另一方面,功能微粒的分布也会对无机微纳米共混材料的加工和最终性能造成极大的影响,如在熔融纺丝或者溶液纺丝成形的化学纤维中,添加微粒的分布会直接影响纤维的可纺性、力学性能和功能性等,微粒团聚会造成纺丝头组件压力升高,堵塞喷丝孔,增加毛丝和断头,因此,无机微纳米材料分布的可视化和表征对理解和优化共混复合材料的加工-微观结构-性能关系至关重要。

目前,表征微纳米颗粒在共混基体中分布的方法主要包括传统方法如利用扫描电子显微镜(SEM)[6]和透射电子显微镜(TEM)等[7]的观察法,以及一些较新的技术如太赫兹光谱法[8]、超声波法[9]及纳米CT三维成像法[2,4]。传统方法制样繁琐,且只能进行二维分析,无法表征材料内部微粒的实际分散状态,而新技术所需设备的购置和维护费用昂贵,因此,目前还没有一种工程化方法来评价微纳米颗粒在共混复合材料中的分布,从而无法进一步研究其分布对材料加工和最终性能的影响。这已经成为长期困扰包括化学纤维、塑料以及橡胶工业等相关领域的难题。

光照射到纤维上时,纤维与光的相互作用主要包括反射、散射、吸收和透射。纤维浸入到与其折射率相同的溶液中时,两物质间的界面消失,纤维趋于透明化[10-12],因此,可以利用此原理来配制不同折射率的溶液,当纤维与溶液折射率相同时,纤维在溶液中透明化,而通常折射率高于纤维的共混微粒则可直接通过显微镜观察。为验证上述折射率法的可行性,本文选择防透明聚酯纤维和消光聚酰胺6作为试样,这2种纤维均是以TiO2添加来提高光散射的[13-14],其中防透明聚酯纤维在生产时分别采用母粒纺丝或切片纺丝共混添加微粒。除配制相同折射率溶液使纤维透明化的方法(折射率法)外,本文还通过扫描电子显微镜法和纳米CT三维成像法研究防透明聚酯纤维和消光聚酰胺6中TiO2颗粒分布状态,并探讨折射率法在表征熔纺合成纤维中功能微粒分布的可行性。

1 实验部分

1.1 实验原料

母粒纺防透明聚对苯二甲酸乙二醇酯(聚酯)假捻变形纱(线密度为 325 dtex(96 f),TiO2质量分数为2.78%)、切片纺防透明聚对苯二甲酸乙二醇酯(聚酯)假捻变形丝(线密度为122 dtex(36 f),TiO2质量分数为2.54%),其中TiO2粒径主要分布在200~700 nm,由浙江新建纺织有限公司提供,分别记为1#和2#;全消光聚酰胺6(线密度为 77.8 dtex(8 f),TiO2质量分数为1.6%)、半消光聚酰胺6(线密度为66.7 dtex(4 f),TiO2质量分数为0.3%),其中TiO2粒径主要分布在500 nm以下,由福建恒申集团有限公司提供,分别记为3#和4#。

1.2 实验方法与表征

1.2.1 扫描电子显微镜观察法

将样品黏贴于样品台进行喷金处理后,采用TM3000型台式扫描电子显微镜观察纤维的形貌。

1.2.2 纳米CT三维成像法

利用北京同步辐射装置4W1A-X型纳米显微成像实验站对纤维样品进行纳米CT三维成像,选取相位衬度成像高分辨模式,成像视场为15 μm×15 μm,分辨率为50 nm,X射线的能量为8 keV。纤维方向平行于Z轴,并绕Z轴旋转,每转0.1°采集 1张投影图像,数据采集范围为-75°~75°,利用Avizo软件进行断层重建,也就是利用所得到的多张垂直于纤维方向的断层扫描图,形成一定长度内的三维重构图。

1.2.3 折射率法

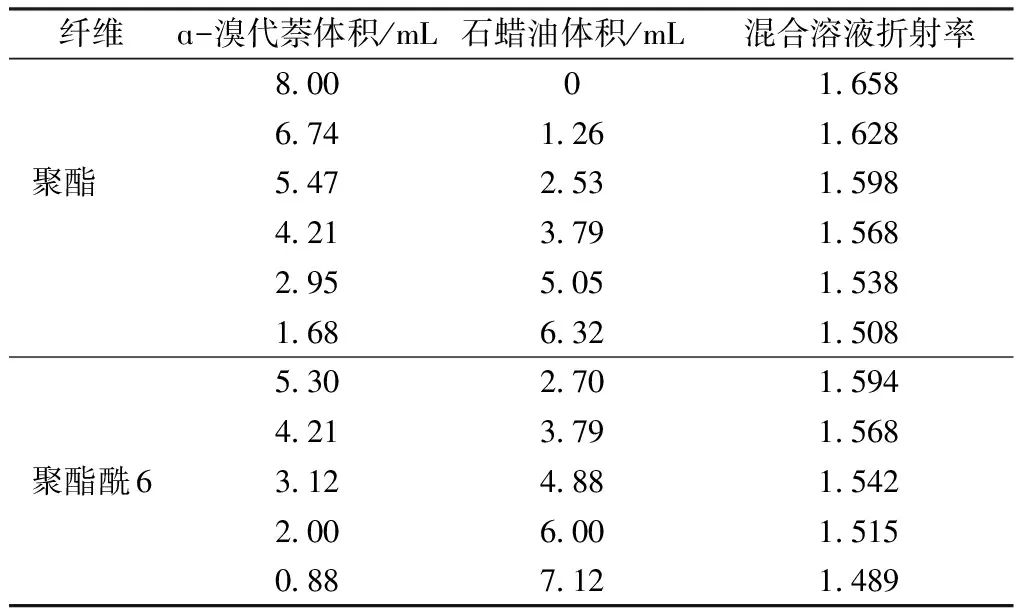

由于纤维的折射率与共混微纳米颗粒的不同,且添加量不同也会影响到最终共混后材料的折射率,所以根据聚酯与聚酰胺6的平行、垂直折射率,按照一定梯度配制多种折射率不同的溶液进行测试,最终获得折射率最接近共混材料的溶液。聚酯的平行和垂直双折射率分别为1.725和1.537,聚酯胺分别为1.568和1.515[15]。由于在防透明聚酯和消光聚酰胺中,TiO2添加质量分数都在3%以下,虽然TiO2的折射率在2.5左右,其对共混后材料的折射率影响有限,可忽略。参照聚酯和聚酰胺纤维的折射率和常用溶液的折射率,选择折射率为1.658的ɑ-溴代萘和折射率为1.468的石蜡油配制溶液。混合溶液的折射率ns按下式通过体积加权平均求得:

式中:V1、V2分别为2种溶液的体积,mL;n1、n2分别为2种溶液的折射率。

假设拟配制不同折射率的溶液各8 mL,利用上式可计算出分别所需要的ɑ-溴代萘和石蜡油体积,如表1所示。

表1 混合溶液的折射率Tab.1 Refractive index of mixed solution

利用PE Lambda35型双光束紫外分光光度计,测量纤维在不同折射率溶液中可见光波长范围内的透过率,并将纤维置于透射率最高的溶液中,利用NIB-100型倒置显微镜观察纤维中共混微粒分布情况。

2 结果与讨论

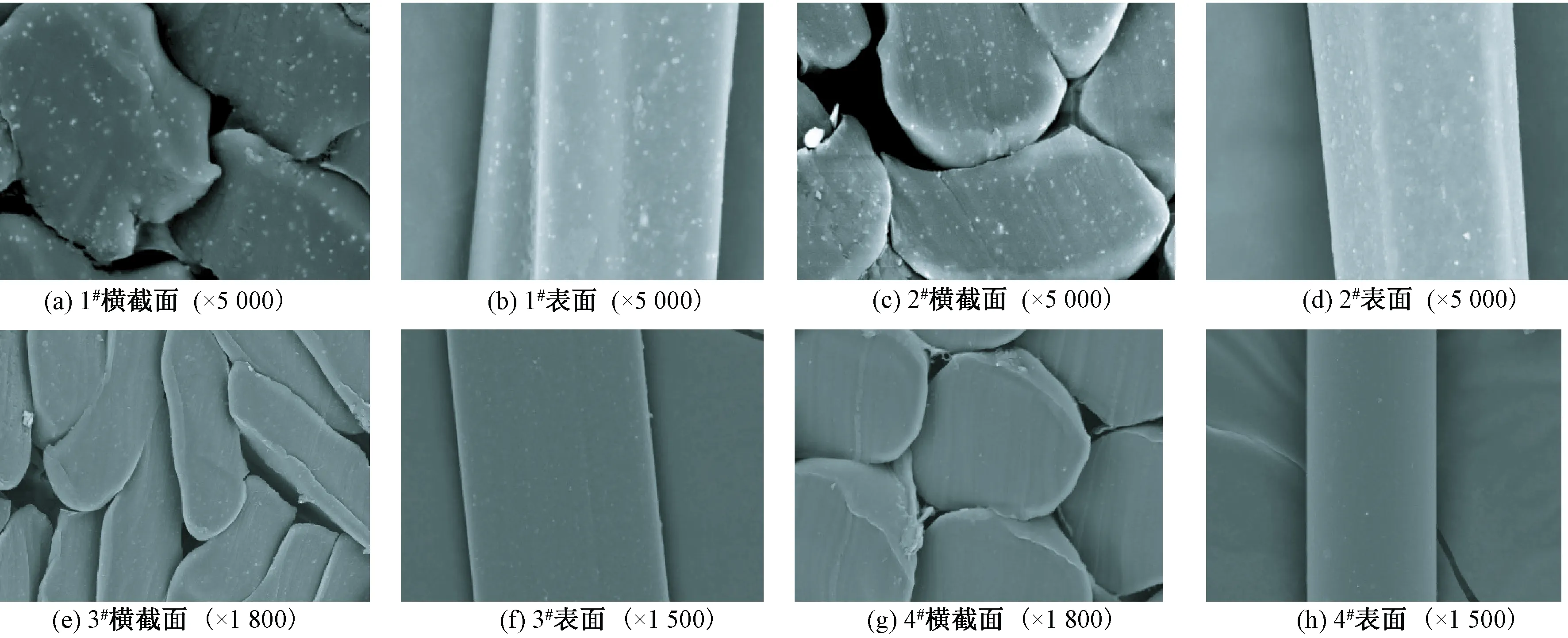

2.1 显微镜观察法的TiO2分布情况

2种防透明聚酯纤维及半消光和全消光聚酰胺6 的横截面和纵向表面形态分别如图1所示。可见,无论是切片纺还是母粒纺的防透明聚酯纤维,其表面和横截面上均分布着一些细小的白色粒子,这些粒子是共混添加的无机微纳米TiO2。此外,通过表面形貌对比可见,母粒纺防透明纤维中,TiO2在表面分布较多,且团聚现象也更明显。相对而言,全消光和半消光聚酰胺6中微纳米颗粒分布更为均匀。

图1 防透明聚酯与消光聚酰胺6纤维的横截面和纵向表面扫描电镜照片Fig.1 SEM images of cross section and surface of opaque polyester and dull polyamide.(a)1# cross section(×5 000);(b)1# surface(×5 000);(c)2# cross section(×5 000);(d)2# surface(×5 000);(e)3# cross section(×1 800);(f)3# surface(×1 500);(g)4# cross section(×1 800);(h)4# surface(×1 500)

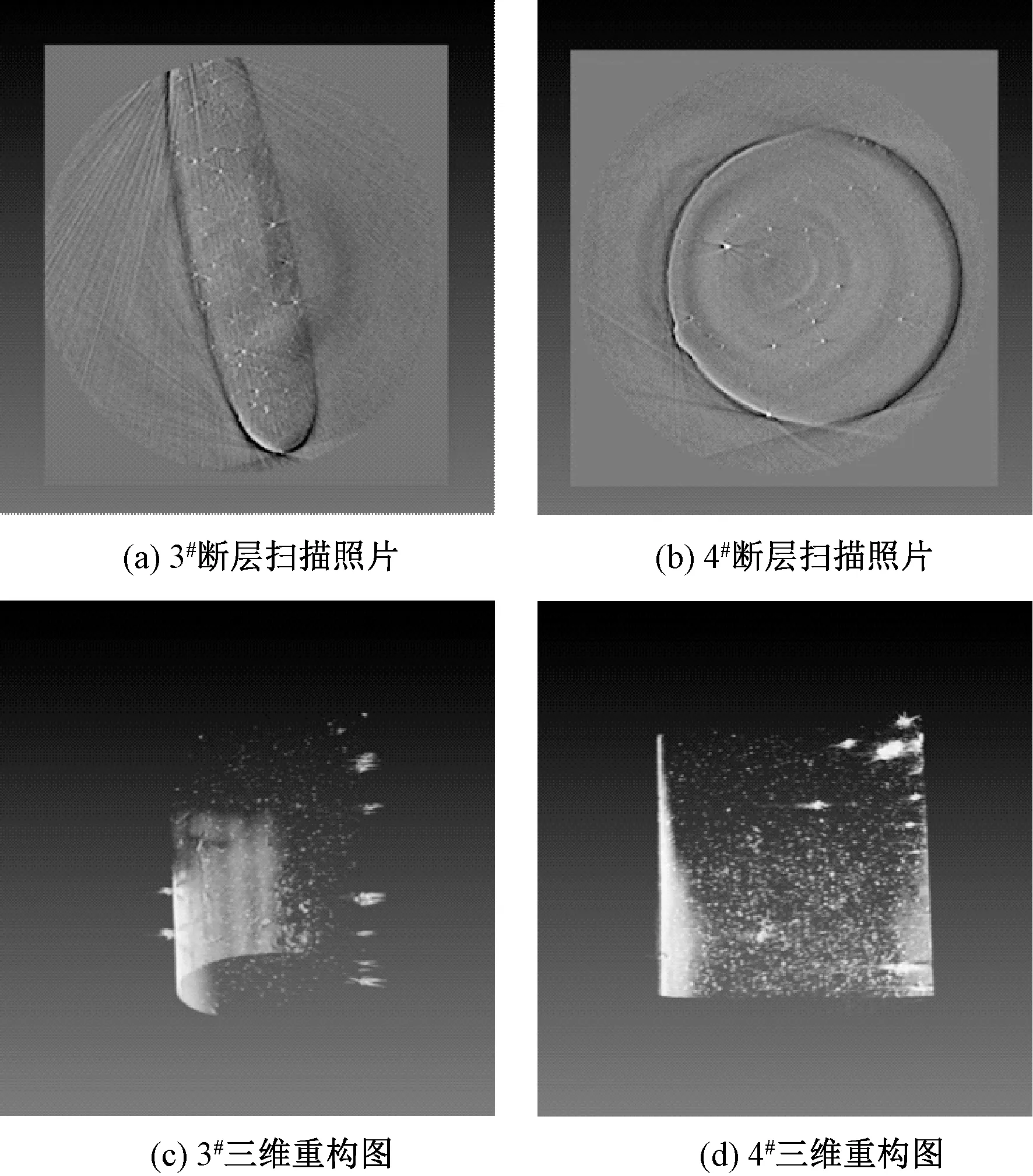

2.2 纳米CT成像法观察的TiO2分布情况

利用Avizo软件对所获得的纤维投影数据进行三维重构后,获得具有高分辨率的15 μm长度单丝三维图像,并对其中TiO2的粒径分布进行统计。图2、 3分别示出防透明聚酯与消光聚酰胺6纤维的断层扫描图与三维重构图。图中的亮点为添加到样品表面的金颗粒,主要用作基准点来校正旋转轴的偏移[16]。可见,无论是母粒纺还是切片纺,防透明聚酯纤维横截面均呈现出一种不规则的形状,母粒纺防透明纤维的截面更加扁平和不规整,且明显可见白色TiO2颗粒更大些。图4示出防透明聚酯与消光聚酰胺6纤维中TiO2粒径分布图。可以看出,在TiO2添加量接近的情况下,切片纺中的TiO2粒径主要分布在500 nm以下,而母粒纺中的TiO2粒径主要分布200~600 nm之间。综合SEM图像、纳米CT成像和纤维中TiO2的粒径统计结果发现,母粒纺中TiO2粒子团聚现象更明显。

图2 防透明聚酯纤维的断层扫描照片和三维重构图Fig.2 Tomography maps and reconstructed 3-D images of opaque polyester.(a)Tomography map of 1#;(b)Tomography map of 2#;(c)Reconstructed 3-D image of 1#;(d)Reconstructed 3-D image of 2#

图3 消光聚酰胺6纤维的断层扫描照片和三维重构图Fig.3 Tomography maps and reconstructed 3-D images dull of polyamide 6.(a)Tomography map of 3#;(b)Tomography map of 4#;(c)Reconstructed 3-D image of 3#;(d)Reconstructed 3-D image of 4#

图4 防透明聚酯和消光聚酰胺6纤维中TiO2颗粒的粒径分布统计图Fig.4 TiO2 particle size distribution in opaque polyester(a)and dull polyamide(b)fiber

从消光聚酰胺6的断层扫描图、三维重构图以及粒径分布统计图可知,半消光和全消光聚酰胺6中的TiO2微粒分布都比较均匀,粒径主要分布在500 nm以下,且大体相似,说明对于切片纺丝而言,TiO2微粒的含量在1.6%以下时,对其在纤维内部的团聚影响不大。较之切片纺,无机微纳米粒子在母粒纺中添加工艺更易造成团聚,这主要是由于母粒纺和切片纺中TiO2粒子的添加方式不同。母粒纺是将含TiO2粒子的母粒熔融后纺丝,所以与切片纺相比,更易团聚。为改善母粒纺防透明纤维加工中微纳米粒子的团聚问题,可降低母粒熔点或调整工艺使得共混的微粒尽可能均匀分布。统计结果说明,母粒纺中的TiO2粒子团聚现象更明显。

2.3 折射率法观察的TiO2分布情况

防透明聚酯纤维、全消光和半消光聚酰胺6在不同折射率溶液中的光透射率如图5所示。

图5 防透明聚酯和消光聚酰胺6纤维在溶液中的光透射率Fig.5 Light transmittance of opaque polyester fiber and dull polyamide in solutions

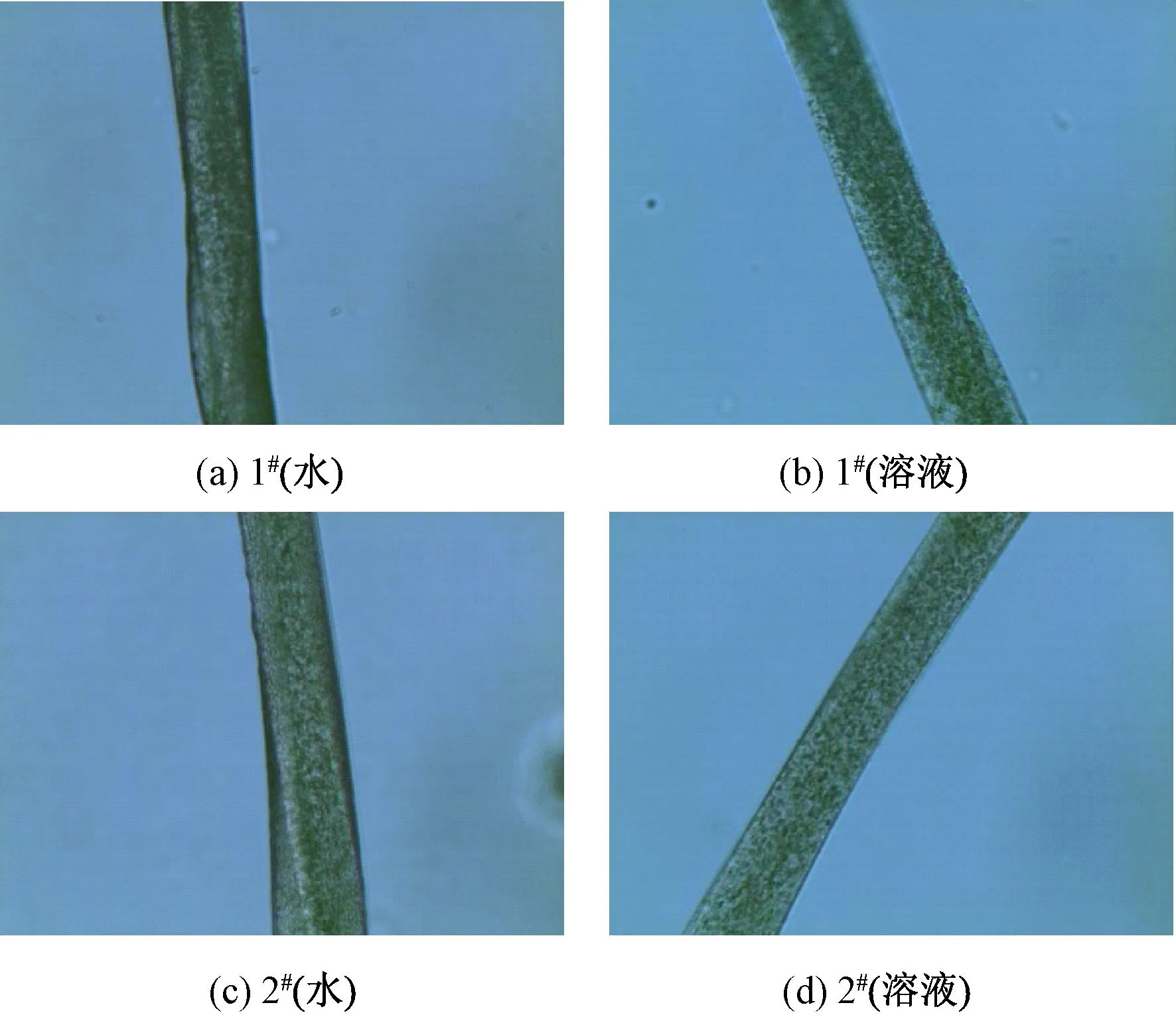

图6 防透明聚酯纤维的光学显微镜照片(×40)Fig.6 Optical microscope images of opaque polyester fibers(×40). (a)1# in water;(b)1# in solution;(c)2# in water;(d)2# in solution

从图5可见,当溶液的折射率为1.568时,母粒纺和切片纺的防透明聚酯纤维的透射率最高。而半消光和全消光聚酰胺6 纤维均在折射率为1.542的溶液中的透射率最高。因此选择折射率为1.568和1.542的溶液分别对2种防透明聚酯纤维和全消光、半消光聚酰胺6进行观察,并用水(水的折射率为1.333)作为对照,结果如图6和7所示。

可以看出,通过配制相同折射率溶液使得纤维透明化从而观察纤维内共混微粒分布的方法具有一定可行性,但由于粒子之间相互重叠的可能性无法避免,从而难以准确定位获得立体三维的分布状态,而较之扫描电镜和纳米CT三维成像,其仍可作为一种简单易行的常规方法使用。同时,在制备相同折射率溶液时,个别纤维的折射率超过常用溶液的最高折射率,如聚酯的平行折射率为1.725,而常用溶液折射率最高的纯ɑ-溴代萘的折射率也仅有1.658,只能是在现有的条件下,选择最适合的溶液,所以本文方法也具有一定的局限性。

图7 消光聚酰胺6的光学显微镜图像(×20)Fig.7 Optical microscope images of dull polyamide 6(×20).(a)3# in water;(b)3# in solution;(c)4# in water;(d)4# in solution

3 结 论

本文提出一种通过配制与纤维同折射率溶液使纤维透明化以观测纤维中功能微粒分布状态的新方法。利用本文方法、扫描电子显微镜以及纳米CT三维成像,对母粒纺和切片纺的防透明聚酯纤维以及全消光和半消光聚酰胺6纤维中的共混TiO2分布状态进行了表征,验证了折射率法在表征纤维中共混微粒分布状态上具有一定的可行性,为表征微纳米材料在功能纤维中的分布状态提供了新的思路和方法。同时3种测试方法的实验结果均表明,母粒纺比切片纺更易造成聚酯纤维内微纳米TiO2颗粒的团聚。今后还可对该方法进一步完善,如采用更高折射率溶液、360°立体测试以防止粒子重叠,统计并量化粒径分布,并探讨用其表征更广泛复合体系的可能性等。

FZXB