基于UKF薄壁件加工变形预测技术研究

2020-03-11屈力刚张林栋刘洪侠

屈力刚,张林栋,刘洪侠

(沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,辽宁 沈阳 110136)

1 引言

薄壁零件广泛应用在汽车、航空航天、军工、卫星通讯等行业。工件材料的性能、整体刚性、加工参数和方法是影响薄壁件数控精度的主要原因。刘璐[1]等对加工过程的工艺和工装夹具、刀具等方面进行分析研究,通过进行退火去除内应力和慢走丝达到最后零件外形尺寸。刘建宁[2]等利用数值方法和解析法对铣削过程进行分析并得出铣刀与工件的加工变形规律,通过优化加工参数来提高薄壁件加工质量。席萍[3]等建立针对薄壁件铣削过程中产生的铣削力的预测模型,提高铣削力模型预测精度并通过验证。戴刘杰[4]等对铣削过程中的铣削力和铣削热对薄壁件加工精度的影响进行研究,计算出薄壁件的理论变形量并进行加工补偿,提高薄壁件加工精度和效率。为了提高薄壁件加工精度,国内外学者近年来做了大量的工作。

张康杰[5]等通过对比EKF和UKF两种卡尔曼滤波算法在旋转乒乓球的轨迹预测中,UKF算法在非线性系统中计算精度和速度更高。刘铮[6]等在UKF算法中采用自适应渐消策略,提高了UKF算法中建模误差的鲁棒性和对突变状态的跟踪能力。近年来有学者使用UKF算法应用在非线性运动系统中来预测运动轨迹,并通过对UKF算法的优化提高预测精度。

现在的薄壁件加工过程大部分使用的是序前预测和补偿,对加工过程中的影响因素预测和估计不足,影响预测结果的精度和效率,本文结合在机检测技术把检测数据作为过程转移噪声输入到UKF算法中,在MATLAB中预测出薄壁件的轨迹并与理论模型对比计算出变形量。在下次预测中把上次加工的位置输入到UKF算法中,模拟真实的加工变形和刀具的磨损等加工误差,提高薄壁件加工变形预测精度和效率。

2 模型构建

2.1 预测模型构建

根据薄壁件的形状构建运动数学模型,状态向量用六维向量表示,分别为零件在机床坐标系中空间位置、机床的运动速度。

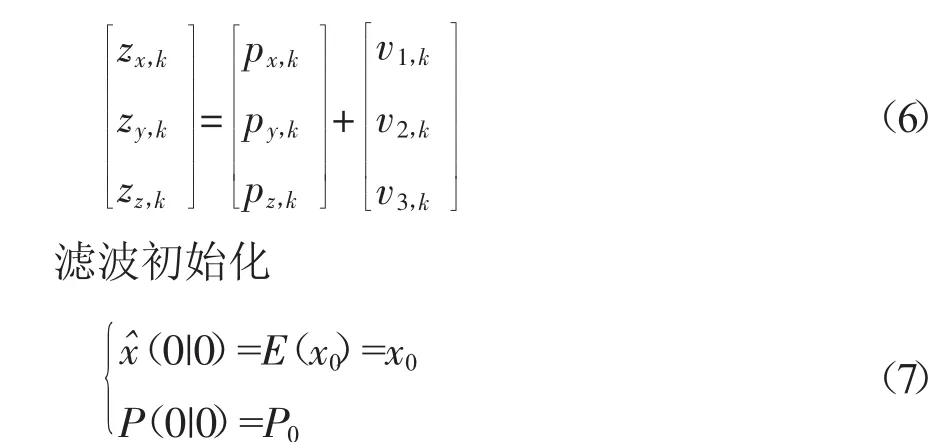

观测向量用三维向量表示,为在机探头触发时刻在数控系统中的坐标位置

2.2 系统误差分析

数控加工中心是通过数控系统发出脉冲驱动伺服电机进行运动,伺服电机和数控系统本身带有误差,机床在装配和使用过程中主轴和刀具的空隙产生误差,这两项是机床本体误差,可以通过对机床校准测量。加工过程中,因为刀具磨损、工件变形等导致的误差称为加工误差。加工误差通过在机检测系统检测加工过程的加工公差和刀具磨损量。在机检测过程中探头检测精度和工件表面的毛刺等产生的误差,称为检测误差。可以通过对探头的校准测量出检测误差。在线检测系统依靠机床的数控系统的通讯接口实现数据的传输功能,数据的传输过程会出现延迟产生误差,称为传输误差。在线检测系统的误差是检测误差和数控系统误差的叠加。在实际应用卡尔曼滤波算法中,主要考虑加工误差和检测过程误差[7]。

2.3 过程噪声和量测噪声处理

UKF算法是处理非线性系统位置预测的重要算法,在运用UKF算法中,要求过程噪声和量测噪声是均值为零 的高斯噪声。过程噪声w(k)是机床本身的误差,通过对机床的误差校订并计算机床的噪声协方差矩阵。w(k)是六维均值为零高斯噪声。如果机床误差噪声不是零均值的高斯噪声,需要通过算法对噪声进行白噪化[8]。在加工过程中,过程转移噪声是随加工过程中的各种因素变换,所以过程噪声根据时间变化,需要有一个状态噪声转移方程。在预测加工变形时候,把机床在机检测系统检测的零件变形数据进行处理,,作为状态转移噪声输入到UKF算法中,状态转移噪声作为前一道加工过程中的重要遗传信息,通过噪声的形式传递到状态方程提高变形预测的精度。量测噪声是三维的零均值高斯噪声,因为在机检测系统依靠数控加工中心实现检测,量测噪声是机床误差和检测误差的叠加。

3 UKF算法的构建

3.1 构建系统方程和观测方程

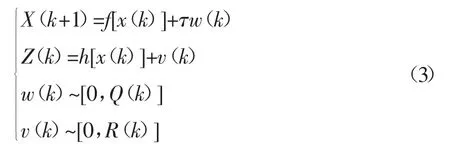

首先给出三维离散时间非线性系统[9]:

X为状态方程,其协方差为P,Z是观测方程,f是状态转移函数,h是观测函数,w为6维0均值过程噪声,v为3维0均值观测噪声。

仿真条件下,认为短时间内在数控加工过程中数控系统的瞬间加速度很小之后运动趋近于一个等速运动。

系统过程方程

系统观测方程:

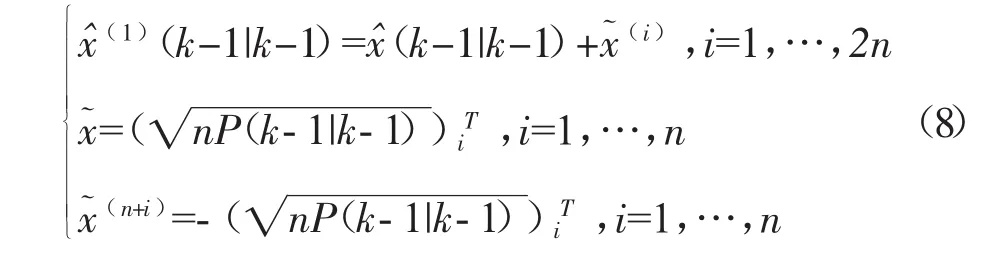

此次选择一般型UT变换,产生向前一步的sigma点

给定初始状态、状态协方差矩阵初始化值P(k-1|k-1)后,进行矩阵开方运算,选择其中的第i行并转置得到 n 维向量把 sigma 点带入到(3)中的系统状态方程中得

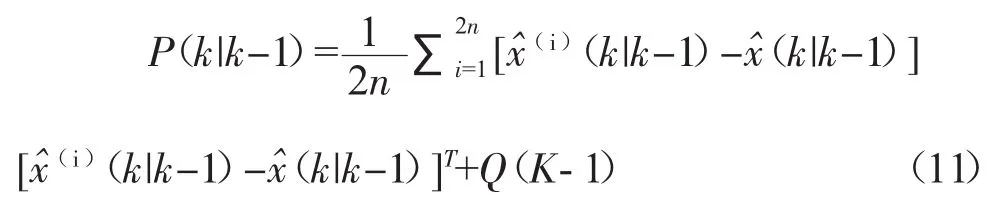

因为在预测过程中,过程噪声是一个6维向量,所以不能忽略,所以求向前一步预测的估计协方差

3.2 UKF算法参数设定

在UKF算法UT变换中,控制UKF算法精度主要是sigma点采样策略的选择,本次仿真采用对称采样策略,会产生13个列向量。对UT变换中α选择为0.001,α控制在均值周围sigma点的分布范围,本算法的精度要求高所以选择0.001。过程噪声和量测噪声都是高斯分布,β的最佳选择为2。κ的选择是0,保证方差矩阵半正定性,在UKF算法中使用Cholesky分解,降低计算复杂度。

4 仿真结果与结论

4.1 实验参数设置

在实验过程中对毛坯进行型腔铣削,实验使用的设备为HASS VF-12机床,在机检测使用的是机床专用雷尼绍OMP40探头,机床用雷尼绍探头重复精度为1μ,把探头安装在机床的主轴上并在加工中心校准测头把误差输入到UKF算法中[10],加工材料为航空铝合金7050-T7451,加工参数V=2.51m/min、f=2mm,ap=1mm,Ae=0.3mm,在工件上通过三次实验,每次进给量为1mm。加工中心使用通信串口与计算机连接,把在机检测的数据进行传输到计算机中。

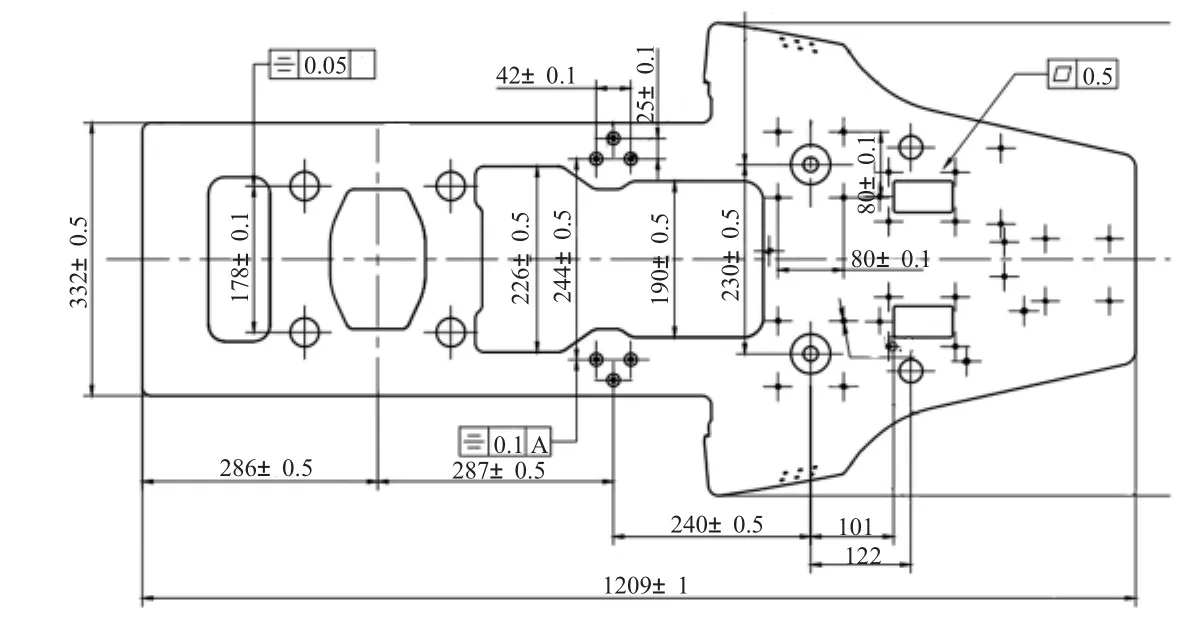

图1 试验件三维模型

图2 试验件公差要求

4.2 实验结果

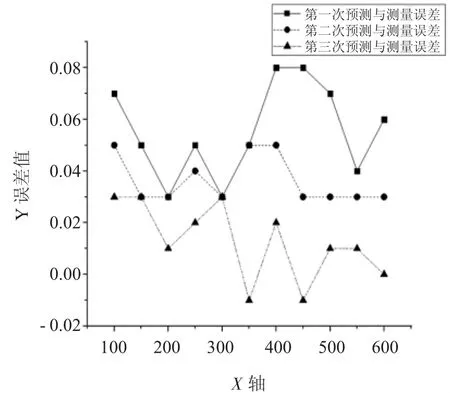

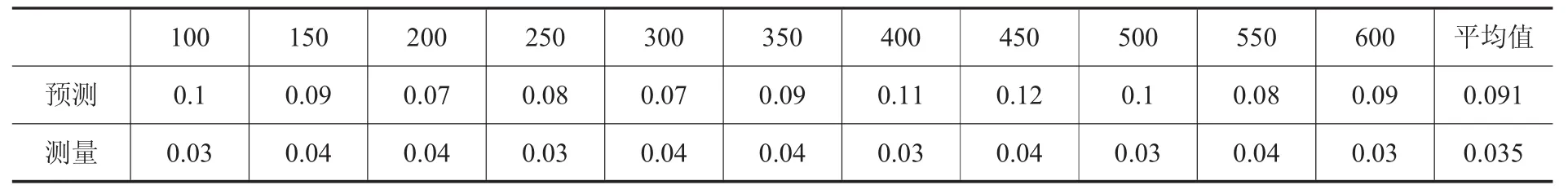

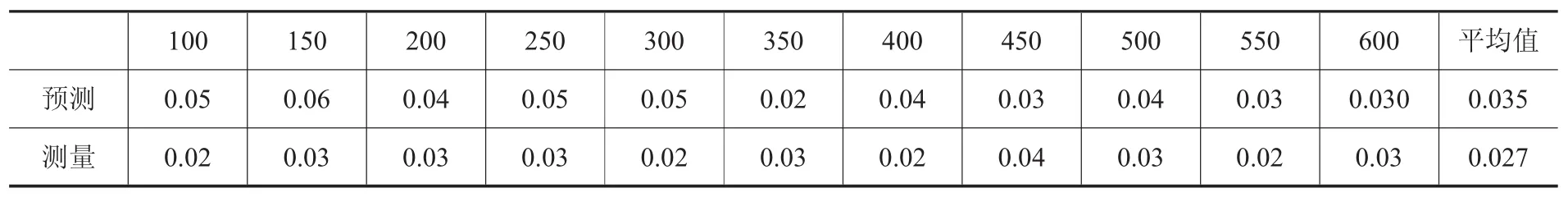

实验结果如表1、2、3所示。

第一次的预测和实际测量偏差为54.3%,第二次切削过程使用第一次在机测量的数据,预测和实际测量偏差为48.72%,第三次使用的是第二次的在机检测数据,预测和实际测量的偏差为25.8%。

5 结论

图3 空间坐标

表1 第一次铣削预测与加工误差

表2 第2次铣削预测与加工误差

表3 第三次铣削预测与加工误差

本文提出一种通过UKF算法预测薄壁件变形量的方法。构建薄壁件加工数学模型,把机床误差和检测误差经过统计学处理作为过程噪声,在机检测系统把上道工序检测的数据通过机床通讯接口传输到MATLAB中,把每次的加工变形量作为加工影响因素输入到UKF算法中模拟真实的加工误差对加工变形进行预测。经过在实验,预测变形量误差从54.3%减小到25.8%,符合加工要求的0.05mm。运用UKF算法在薄壁件加工中对变形量进行预测,对比有限元法薄壁件加工变形量预测,直接对加工中的刀具磨损、零件变形等加工误差进行在机测量作为状态转移噪声,输入到预测算法中增加了对加工过程真实情况的模拟,提高了预测的效率和精度。本方法可以运用在薄壁件加工过程中,结合在机检测系统对薄壁件加工变形量预测,为加工过程的序中补偿提供数据依据。