ZL101/SiCp复合材料制备及其缺陷分析

2020-03-11俞应炜徐平安李智勇

俞应炜,徐平安,李智勇

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

碳化硅颗粒增强铝基复合材料需要有高强度,高刚度等优异性能从而作为优秀的结构材料而在航空领域得到广泛的应用。英国航天金属基复合材料公司(AMC)的结构材料采用粉末冶金的方法成功制备出结构轻巧同时性能优异的结构材料,作为飞机起落架的结构材料得到广泛的应用[1]。与铝合金相比,其刚度提高约30%,提高了5%的使用寿命[2];与钛合金相比,其整体构建材料重量减少25%[3]。作为粉末冶金法属于固相工艺的一种,粉末冶金法制做金属基复合材料,按照增强相与金属粉预算的比例称量好放入研钵掺杂后研磨充分,然后倒入模具压制成坯,再烧结成形,或直接对混合料热轧、热压、热挤等,由此获得复合材料制件。采用粉末冶金法制做的SiCp/Al复合材料第二相的体积分数范围可调,并且可被适当的调控,体积分数能高至70%[4]。在混料工艺可取的情况下,组织可以混合的非常均匀[5]。由于成型温度低,增强相和基体之间的界面反应微弱甚至不反应,解决了陶瓷颗粒与熔融铝液间不润湿的困难,力学性能好,易成型,应且能够实现净成形,有广阔的发展前景[6]。

1 实验材料及方法

1.1 实验材料组成

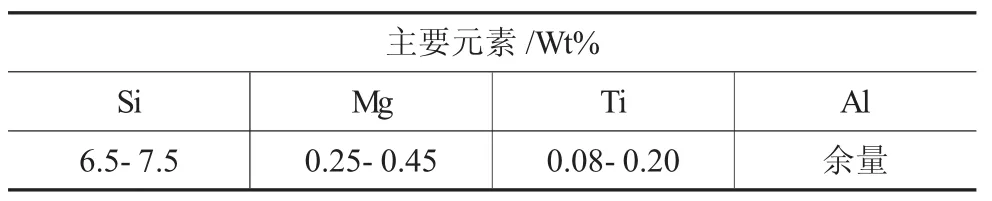

铝基复合材料,其基体合金为ZL101,具体成分见表1所示;增强体颗粒为320#α-SiC和180#α-SiC颗粒,体积分数为20%。

表1 ZL101合金化学成分

图1 SiCp/ZL101复合材料所用粉末典型扫描照片(a)Al粉 (b)SiC粉

1.2 实验材料的制备

本实验采用冷等静压结合热等静压的方式,首先将增强体碳化硅颗粒和基体金属粉末按照一定比例进行成分配比,同时加入一定比例的混料介质(钢球)进行机械混合,混合后的铝基复合材料扫描电镜照片如图2所示。从图中可以看出,经混合后碳化硅粉末均匀分散在金属粉末中,不存在偏聚现象。

图2 混合粉末扫描电镜照片

通过冷等静压使复合粉末致密化,成形为有一定强度的复合材料坯锭,使得冷压坯致密度达到理论密度的70%以上后采用真空除气体,利用真空泵机组将铝基复合材料冷等静压坯锭抽真空,随着加热炉的加热使坯锭粉末表面吸附的各种气体逐步释放出来,最终坯锭达到高真空状态,为下一步热等静压做准备,后最终采用热等静压的方法制备试样,通过冷等静压使复合粉末致密化,成形为有一定强度的复合材料坯锭,使得冷压坯致密度达到理论密度的70%以上。试样制备后的金相照片如图3所示。

图3 ZL101+180#SiCp/Al

2 结果与分析

2.1 材料微观分析

由图4可见,复合材料SiC增强颗粒分布较均匀,复合材料组织较致密,存在极少微小的孔洞和缺陷。SiC颗粒为光亮的黄色,形状为多边形,带有一定的棱角,基体铝合金为黄黑色,呈连续分布;SiC颗粒在铝基体中分布均匀,极少颗粒团聚现象,渗入较完全。

2.2 复合材料微缺陷分析

图4 180#+ZL101,100倍金相照片

由图5可见,该点所处位置为铝基体处,Al含量极高,随着碳化硅颗粒尺寸减小,断口中撕裂棱和韧窝的数量增多,表现出韧性断裂。图中显示细颗粒区出现细小颗粒被“拔出”痕迹及拔出留下的黑色凹坑。

图5 180#SiCp/Al SEM形貌和能谱

碳化硅颗粒相互搭接处是界面结合最薄弱和微裂纹极易萌生之处,所以易产生缺陷。碳化硅颗粒除了与碳化硅相互搭接处外全部被铝液包裹,即除了碳化硅周围全部是铝相[7]。因为铝的塑性比碳化硅好(碳化硅是脆性材料),材料一旦受力发生塑性变形,塑性好的铝相一方优先发生微小变形。当受力方向与缺陷处垂直时,缺陷处就会出现微裂纹最终形成微孔,导致裂纹沿着晶界撕裂。当应力与缺陷处界面平行时,碳化硅颗粒间受到拉应力时,同样微裂纹会在缺陷处萌生;碳化硅颗粒间受到压应力时,应力就通过缺陷处相互传递,由于碳化硅颗粒既硬又脆难以发生屈服变形,致使碳化硅颗粒在缺陷处发生应力集中,进而导致其在缺陷处出现脆性断裂即解理断裂。

基于上述认识可以认为,在外力作用下连续相Al作为承载相首先发生弹性变形,应力通过SiCp/Al界面传递到SiC颗粒上,但此时整体材料表现出较低的弹性模量[8]。随后,Al发生塑性变形并得到强化,由于SiC颗粒的存在,强化过程比较迅速[9]。与此同时,位错在相界面上堆积并最终形成裂纹。大量形成的裂纹、SiC颗粒搭接缺陷处和原始材料中存在的气孔使材料的有效承载面积减小,最终导致材料破断。

2.3 复合材料微缺陷分析

适当的界面反应能改善增强体SiC与基体铝合金的润湿性,加强增强体与基体的结合,但过量的界面反应将生成Al4C3或MgA12O4等产物,造成增强体的损失与界面结合的恶化[10]。

对于SiCp/Al复合材料,主要存在以下界面反应[11]:

上述SiC与熔融Al间的反应系溶解-扩散机制控制。其过程按以下步骤进行:

SiC的高温溶解,即SiC的表面与熔融Al接触时缓慢溶解过程[12]

Si、C扩散,远离SiC与Al的界面,进入液态金属;当C在熔融Al中的溶解度过饱和时,析出Al4C3并长大。为了延缓上述界面反应的发生并改善增强体与基体的浸润性,常常对SiC表面进行高温氧化处理。由于高温氧化的SiC颗粒表面生成Si02薄层,该薄层与Al之间的反应如下[13]:

不论发生上述何种反应,都有Si生成,因此,Si含量的变化常常成为判断界面反应程度的有效方法[14]。碳化硅颗粒增强铝基复合材料的界面分析如图6所示。

由于在配料中没有引入金属硅,所以,在EDS中发现的金属硅只可能是来自加热过程中物料之间的反应所致。即

图6 SiCp/Al复合材料界面SEM形貌及能谱

由于分析用的能谱仪不能将SiC和Si加以区分(主要是对C难以判断),以能谱分析过程难以定性表征出 Si,有反应式(6)存在。除了反应式(6)外,基质中熔化的铝镁合金会氧化生成镁铝尖晶石,该反应过程和结果对于降低试样的气孔率、提高致密度和改善热稳定性能是有益的。同时氧化的碳化硅和金属铝粉之间也会相应生成2Al2O3·3SiO2,这对改善颗粒间的结合状况和材料的热震稳定性能也是有益的[15]。

本实验通过金相观察、断面SEM形貌、能谱,其缺陷主要是SiC粒子分布不均匀以及材料中存在气孔。过对微缺陷产生的机理分析,可以得出对SiC进行加热预处理、合适的颗粒配比尺寸和体积分数、延长保温时间、提高浸渗温度、降低冷却速度、减少残余应力将有可能减少微缺陷的产生。

3 结论

本文通过研究SiCp/A1复合材料的制备工艺,分析比较SiCp/Al复合材料金相、微缺陷SEM形貌、界面等,结合微缺陷产生的基本特征,得到如下结论:

(1)使用320#和180#的碳化硅颗粒作为增强体,同时采用ZL101作为基体制备出的碳化硅颗粒增强铝基复合材料具有致密性良好,颗粒分布均匀,无明显的聚集现象。

(2)同时结合SEM和EDS对界面的分析表明碳化硅颗粒增强铝基复合材料产生的缺陷主要是碳化硅颗粒分布不均匀以及材料中存在气孔,使材料的有效承载面积减小,最终导致材料破断。

(3)解释了碳化硅颗粒增强铝基复合材料在界面反应中产生镁铝尖晶石和Si元素产生的原因。