基于摆线旋分原理的齿套倒锥加工方法及刀具设计*

2020-03-10王利华郝瑞参

王利华,郝瑞参

(1.内蒙古民族大学 机械工程学院,内蒙古 通辽 028043;2.北京电子科技职业学院 汽车工程学院,北京 100176)

0 引 言

倒锥工艺是汽车同步器齿套加工工艺中的重要工艺步骤[1]。同步器齿套倒锥加工质量的好坏关乎整车的安全性能。常用的汽车同步器齿套倒锥加工方法包括:轧制方法、齿轮成型方法和挤压方法。(1)轧制方法是使用具有收缩角的滚轮和待加工的工件,通过滚轮的正向和反向滚动来获得倒锥,该方法加工效率相对较高,但是加工得到的两侧齿面不对称,齿向精度较差;(2)齿轮成形法较灵活,但加工效率低;(3)涨挤法加工效率和精度都较高,但需要昂贵的工艺装备、复杂的夹具设计和专门的涨挤刀,且涨挤加工产生的毛刺无法一次性去除,零件容易失去原有的精度。

国内外关于同步器齿套倒锥加工方法的研究成果已经有很多,其中,国内关于倒锥加工技术的研究工作主要是围绕挤压成型法[2-3]进行。重庆机床厂提出了一种用于间断齿齿套倒锥的挤压加工方法[4];江苏太平洋精密锻造有限公司提出了一种倒锥加工工艺方法[5],其是在对坯料进行环形处理之后,首先对花键齿和齿端面锁定角进行冷挤压成形,然后在挤压机床上进行反向斜面冷挤压。

近年来,国外一些发达国家在齿套倒锥加工方面取得了较为先进的研究成果,特别是在汽车工业方面。由德国PRAWEMA和WERA开发的数控旋分机床[6-7]可以使用专用倒锥刀具,进行倒锥的切削加工,其加工效率大大提升,加工精度也很高。美国和日本也都有类似功能的机床设备和相应的刀具。

基于摆线旋分原理,本文将提出一种连续分度的齿套倒锥加工方法,同时提出一种通用型的倒锥刀具设计方案。

1 加工原理

1.1 摆线的参数方程

摆线是工程中最重要的曲线之一。平面上,移动圆上的点在固定圆上做纯滚动,则移动圆上点的轨迹是摆线,移动圆与固定圆的内侧相切,则形成内摆线;移动圆与固定圆的外侧相切,则形成外摆线。在工程中,移动圆通常被称为发生圆,固定圆被称为基圆。

摆线的参数方程为[8]:

(1)

式中:R—基圆半径;r—发生圆半径;e—定点到发生圆圆心的距离;β—初始角度;α—公转角;θ—自转角,θ=(1-R/r)×ɑ。

其中,R,r和e影响摆线的形状,而β只是影响摆线发生的位置,并不影响摆线的形状,α决定摆线轨迹的长短[9]。

根据实际工程的需要,调整摆线参数,可以得到不同形状的摆线,用于加工不同的零件。

1.2 摆线旋分加工倒锥原理

摆线旋分原理就是使刀尖点的轨迹根据摆线轨迹运动,利用摆线轨迹沿圆周周期性分布的特点,来加工一些具有周向分布表面的零部件,比如齿轮倒棱或者齿套倒锥等等。当采用摆线旋分加工倒锥时,工件轴和基圆轴重合,刀具轴与发生圆轴重合,则刀尖点的轨迹为摆线轨迹。此时,刀具有两个运动:(1)围绕其自身轴的自转运动;(2)刀具围绕静止工件轴的公转运动。若完全按照此原理加工,会使机床的运动变得相对复杂。

在实际加工过程中,加工的具体过程由刀具和工件的相对位置和相对运动决定。若保证工件绕其圆心以ω1的角速度转动,刀具以ω2的角速度绕自身轴线转动,根据相对运动的关系,此时刀具上的点对于工件的运动轨迹同样是摆线。

利用摆线旋分方法加工倒锥的原理图如图1所示。

图1 旋分加工示意图

本文利用摆线旋分方法加工倒锥,还需要考虑加工时的跨齿数k。根据摆线旋分加工原理,工件轴与刀具轴旋转角速度比为ω1/ω2=r/R[10]。工件齿数z由加工图纸获得,工件和刀具应满足r/R=k/z的关系式,其中,k应为小于z的自然数,以保证工件的每个齿都被加工到。

经过整理,刀尖点相对工件基本运动轨迹可以[11]表示为:

(2)

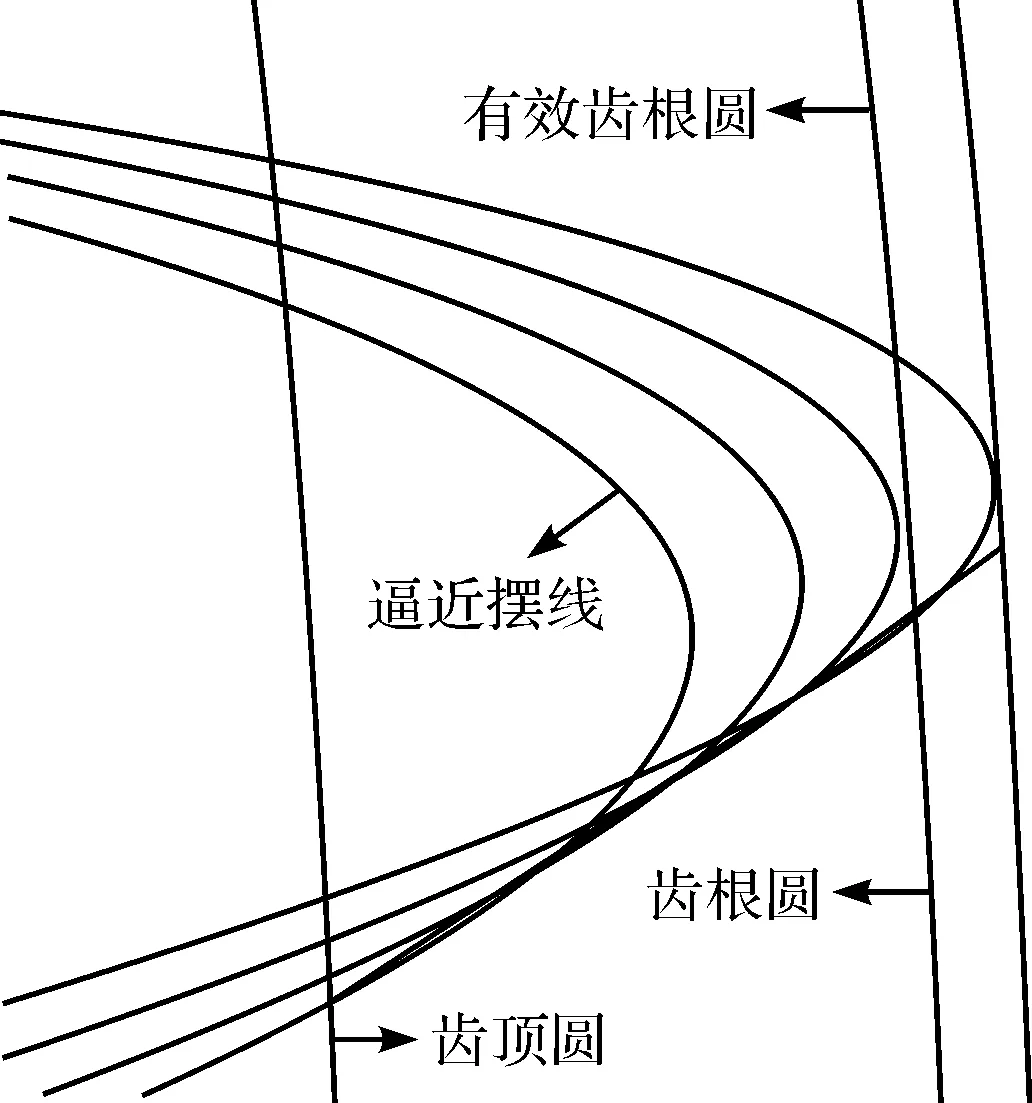

利用式(2)的摆线轨迹逼近渐开线,可以得到一系列的摆线参数值,利用一系列摆线簇可以减小逼近精度,达到本研究所需要的逼近精度要求。

以某汽车同步器齿套倒锥为例,其参数如下:模数m=2 mm,压力角为20°,齿数z=33,分度圆直径d=66 mm,齿顶圆半径Ra=33 mm,齿根圆半径Rf=35 mm。

用5条摆线来逼近渐开线,理论逼近误差为0.003 79 mm,满足零件的加工要求。

2 刀具结构设计

同步器齿套倒锥是一个在内齿齿廓上倾斜某一角度,沿渐开线齿廓向里切得到的结构,倒锥的尺寸大小和角度尺寸根据工件参数计算得到。

为了保证一把倒锥刀具可以加工不同角度参数的倒锥,本文设计的刀具需要根据不同的倒锥体倾斜的角度,可以灵活地调节相应的刀刃和柄轴之间的角度。为了增加可由刀头加工的倒锥长度,刀头半径应尽可能大,以确保刀头与内花键齿廓之间不发生干涉。

此外,通用倒锥刀具理论上还可以加工一定范围内不同模数和齿数的倒锥,所以需要实现刀尖回转半径可调的功能。为了实现这一功能,本文设计了一种新的锥形轮结构。锥形轮头是一个带有凹槽的短圆柱形结构,锥形尾部是外螺纹结构,允许其上下移动,尾部的外螺纹结构穿入柄部中心的内螺纹。

由于锥形轮的中间部分宽而窄,当其向下移动时,将向刀头产生向外的推力,从而增加了刀头的回转半径;当其向上移动时,外力可以施加到刀头上,使得刀头的底部与锥形轮紧密接触。

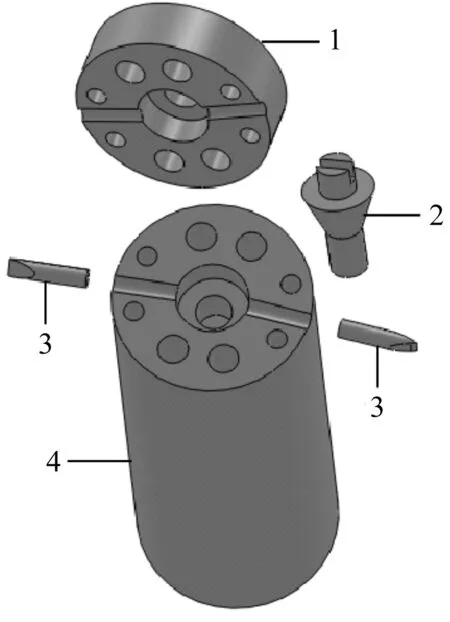

刀具的内部结构如图2所示。

图2 刀具内部结构

上述刀具结构的设计主要包含以下几个部分:(1)用于安装锥形轮和安装刀柄的短圆柱体端盖;(2)用于改变刀尖回转半径e值的大小的锥形轮;(3)用于齿套倒锥的切削加工的刀头和主要用来固定刀头的位置的刀柄,其内螺纹主要用来实现锥形轮的移动及固定。

本研究用专用夹具将刀具固定在刀具主轴上。刀柄和短圆柱体端盖通过螺栓连接,刀头依靠短圆柱体端盖与刀柄之间的压紧力,固定在刀柄和短圆柱体端盖上的圆弧槽内,圆弧槽半径和刀头半径相等,圆弧槽深度分别比刀头半径小0.5 mm左右。

为了实现刀尖回转半径的可调性,锥形轮需要上下移动,因此锥形轮的高度应小于短圆柱体端盖和刀柄上凹槽深度的总长[12]。此外,锥形轮通过尾部外螺纹结构和刀柄的内螺纹结构固定。

通过以上设计,使刀具各零件紧密装配成一个整体,保证了刀具结构的稳定性。

通过刀头角可以计算出其切削刃、前刀面和后刀面所在的坐标位置。

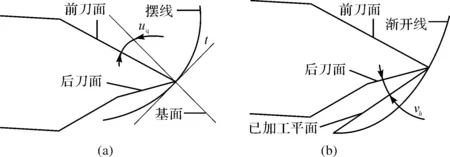

刀具前角、后角如图3所示。

图3 刀具前角、后角

在保证后刀面与内花键渐开线齿廓不发生干涉条件下,应尽量增加前角大小以调高刀刃的锋利性,后角可以根据刀具材料在10°~15°范围内选取。

本文利用摆线簇逼近渐开线,求出各个刀尖点的坐标值,拟合形成刃型,进行刀头模拟加工;利用有限元软件模拟仿真,找到刀尖沿摆线轨迹切削时,不与渐开线齿廓干涉的刀具参数。

3 实验及结果分析

本文为了验证上述加工方法的可行性,以某型号汽车低速档同步器内花键齿套倒锥加工为例。

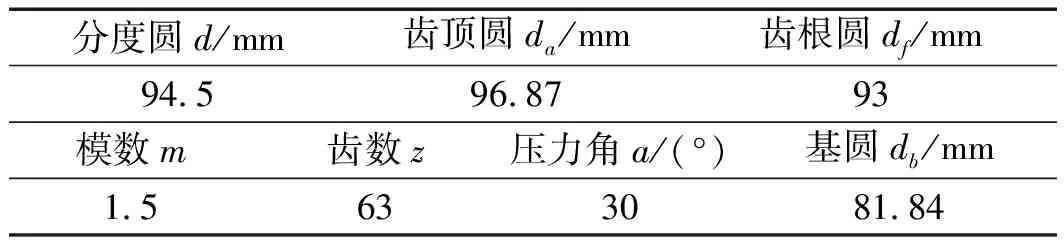

其内花键参数如表1所示。

表1 内花键参数

各条摆线具体参数如表2所示。

表2 各摆线参数

工件图纸要求的齿形精度为0.012 mm,最后所求得逼近渐开线的摆线条数为4。

刀尖轨迹的扫略图如图4所示。

图4 刀尖点的摆线轨迹

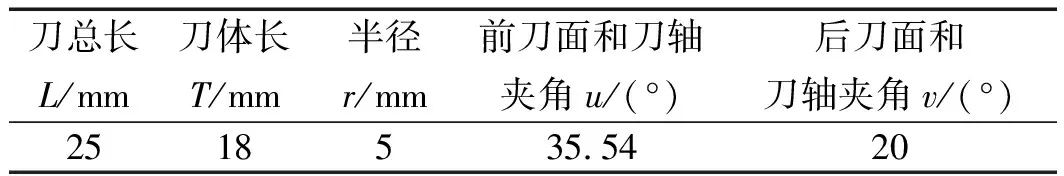

根据上述摆线的参数值可以得到刀体的参数,如表3所示。

表3 刀体尺寸参数

本文通过Matlab软件进行加工仿真。

刀尖点的运行轨迹所形成的一系列包络线如图5所示。

图5 刀具刃扫包络图

从图5可以看出:刀具与要加工的工件齿廓互不干涉,证明了本文设计的摆线旋分倒锥刀具加工方法的可行性。

根据表2中的摆线参数,本文设计制造了刀具、准备毛坯,编制了数控程序,并在数控摆线旋分加工机床上进行实切,加工出的产品样件详见图5所示的刀具刃扫包络图。

本文在齿轮测量中心上进行了精度测量,所测左、右齿面各3个齿。其中,左齿面平均齿形误差0.009 1 mm,右齿面平均齿形误差为0.009 4 mm;所测6个齿中最大齿形误差0.010 7 mm。

根据国家颁布的圆柱直齿渐开线花键标准GB/T3478.1,可以判定其精度等级为5级。

4 结束语

基于摆线旋分原理,本文提出了一种连续分度的齿套倒锥加工方法,即采用平面摆线逼近渐开线的方法,并利用摆线簇逼近渐开线以小逼近误差;同时,本文还提出了一种通用型的倒锥刀具设计方案。

本文通过Matlab仿真实验,证明了齿套倒锥摆线旋分加工方法的可行性,以及刀具设计方案的正确性。由于大量的工艺实验证明,基于摆线旋分原理的刀具切削效率及其精度都很高,本文的结果具有一定的推广应用价值。

与传统的间歇分度加工齿套倒锥相比,本文提出的花键齿套倒锥刀具(根据摆线旋分的原理设计),具有旋转分度、加工效率高、精度高等优点,具有一定的市场前景。