万邦3#高炉长期焖炉快速复产实践

2020-03-10王强

王 强

(武安裕华钢铁有限公司,河北 武安056300)

1 前言

山东滨州万邦3#高炉(450 m3)2018年11月4日因环保及安全因素影响计划焖炉1个月,休风焦比1.2 t/t。因市场等外部原因,高炉未能如期开炉,直至2019年4月30日送风复产,实际焖炉时间177 d。高炉焖炉前炉况不顺,休风后观察4#~9#风口方向2 m料线以下炉墙结瘤明显,厚度2 m,两探尺相差1.5 m,不见瘤根,并且高炉整体料柱已完全到常温,上部负荷料多已粉化,复产难度很大。初步计划扒炉重开,3月26日开始扒炉料线至8 m,要想达到4月30日开炉的必须节点几乎不可能,遂决定不再继续扒炉,简单处理掉炉墙结瘤,按原定时间节点开炉。通过优化方案、精心操作,克服恢复过程中遇到的不利影响,22 h风口开全,无悬料无坏套,接近全风操作,2 d达产。

2 复产前准备

2.1 处理炉墙

考虑到该高炉焖炉前较长时间炉况不顺,炉缸堆积,炉墙结瘤,炉内存料已经降到常温,复产难度大,加上时间紧迫,扒炉至料线8 m后,采用焊加长钢钎清理、烧氧配合打水等措施处理掉炉墙结瘤,为下一步恢复炉况创造了有利条件。

2.2 岗位必备条件

因为停产时间过长,提前20 d已经开始对必须更换的部分设备进行采购并更换,对工作量大的整改项目外委施工。各岗位提前1周开始对各自设备进行试车调试,确保不影响正常使用。高炉提前2 d启动1台常压泵和1台高压泵,清理堵塞的6组冷却壁,保证了所有冷却设备出水正常。炉前围好干渣坑,主沟内打好免烘烤料并垫上焦粉烤干。

2.3 热风炉烘炉

热风炉烘炉前用盲板封住高炉所有送风弯头,避免影响炉前其他工作。提前2 d用木柴烘地下烟道,然后利用4#高炉煤气提前5 d开始按制定曲线烘热风炉。在热风炉拱顶温度烘到1 200℃以上且烟道温度>400℃难以控制时,配合高炉风机启动试车时机,打开4个送风弯头盲板,堵好各风口,在周围做好警戒防护情况下按正常送风程序送风压40 kPa至送风弯头,按此程序继续进行烧炉、送风转换约2 d,保证了热风管道预热充分,热风炉蓄热能力充足。

2.4 送风前补充料线

扒炉到8 m处理完炉墙结瘤,考虑料线过深不易提顶温,决定装料先将料线提至4 m。填充料为正常料:烧结矿6 800 kg+球团矿1 200 kg+萤石100 kg+硅石 250 kg+焦炭4 300 kg,碱度按 1.05([Si]2.5%)校核,湿焦负荷1.86,焦比795 kg/t。

1)净焦7批30.1 t,萤石2 t,单环α焦20°(8);

2)正常料5批,矿批8 t,单环α矿20°(8)α焦23°(8);

3)净焦3批12.9 t,单环α焦24°(8);

4)正常料3批,矿批8 t,单环α矿21°(8)α焦24°(8)。

2.5 风口处理

烘炉结束后,提前1 d清理所有剩余风口的堵砖堵泥,扒出碎焦及冷凝渣铁块,要求尽量见大块焦炭,根据各风口凝结物的多少做好相应记录。所有掏开风口用新焦炭填充空间,每个风口撒3锹工业盐。除 1#、2#、13#、14#风口外,其他每个风口小套前端至少堵一整袋有水炮泥(25 kg装),尽量包住上沿及端头,然后小套内先堵有水炮泥200 mm,再放置修割好的轻质砖,外端再堵有水炮泥至小套1/2确保堵严。

2.6 三通处理

长期焖炉开炉与新开炉不同处主要在于风口到铁口间有渣铁凝壳,送风前必须保证铁口两边送风风口与铁口之间的畅通。因为没有炼钢,也没有管道氧气,所以不考虑铁口埋氧枪。送风前12 h组织人员0°角平烧铁口深度3.5 m,从铁口1.5 m向上挑烧,从1#、14#风口向下烧。大约10 h铁口进风有吸力,盖上炉顶大放散烧铁口时从1#、14#冒烟顺畅,说明三通烧成,再简单把铁口上方4个风口左右互相烧通,装好风口保证具备送风条件。

3 复风操作

3.1 送风过程控制

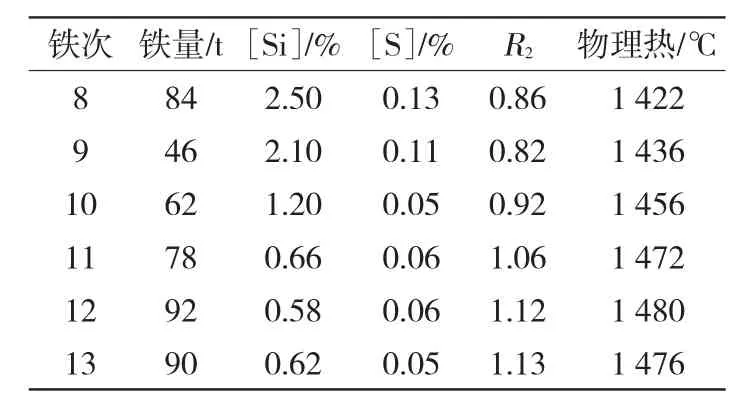

高炉14个风口,总面积0.149 1 m2,开铁口上方4个风口,送风面积0.042 m2。2019年4月30日18:06高炉送风,热风压力40 kPa,冷风流量600 m3/min,热风温度全用360℃,标准风速196 m/s,实际风速303 m/s,鼓风动能14 600 kg(f)·m/s。处理完风口跑风后,逐步把热风压力加到100 kPa,风温750℃,风量800 m3/min,在出第1炉铁前保持稳定。送风3.5 h铁口见渣,烧透铁口大喷后堵口。送风6 h打开铁口出第1炉铁,渣铁量约5 t左右进入干渣坑。随着开风口逐步加风,至送风10 h风口开到10个,热风压力加到200 kPa时,铁口堵口后泥炮退不出来,处理7 h,逐步减风至100 kPa,多个风口涌渣,为避免吹管进渣甚至灌渣,压力维持在80 kPa左右。处理好泥炮及铁口时有4个风口前端糊住,正常出净渣铁后,观察风口明亮度,捅开糊住的风口,继续加风,送风后22 h风口开全,热风压力达到正常水平的80%。水冲渣管道因长期未用造成严重堵塞,水压水量不足,高炉开炉1周以内断断续续冲水渣配合放干渣操作,风压风量一直维持在正常的80%~90%。高炉送风后操作参数见表1。

表1 送风后参数控制

3.2 引煤气操作

为了提高风温,考虑尽快引煤气。由于外网没有氮气,送风前布袋箱体提前8 h用外网煤气置换完成并进行保压操作,送风2 h后每隔10 min做一次煤气爆发试验,大约送风2.5 h后煤气合格,完成引煤气操作。

3.3 装料制度

由8 m到4 m填充料线单环布料-3°,并保证萤石布在中心。4 m以上料线使用α焦24°、α矿22°单环-2°焦差,随料线提升按1 m 2°调整。后续料在第1炉铁前湿焦负荷1.86,干焦比795 kg/t,开至10个风口时负荷湿焦负荷2.2,矿批12 t。处理泥炮期间加净焦30 t+萤石3 t+硅石2 t,矿批缩到6 t,湿焦负荷1.8。出铁正常后,随着开风口加风调整矿批、负荷,因为没有喷煤,最高干焦负荷加到2.8。

3.4 开风口操作

以水温差>1℃作为开风口的基本参照,连续观察要开风口旁已开风口的工作状态,以出铁前风口前不能有涌渣、呆滞、大量生料甚至有铁液为根据。第1次铁前没有开风口,随着出铁出渣排放正常,以每次出铁开1~2个风口的频率,送风10 h已经10个风口送风,期间因泥炮粘住7 h未出铁没有开风口,出铁正常后两炉铁风口开全。期间遇有风口涌渣、铁液波动适当减风,同时角度过小时适当加角,加强料柱透气透液性。随着风口数增多,有效改善了气流偏行影响,物理热和化学热也很快达到正常控制范围。

3.5 出铁情况

送风后3.5 h铁口见渣,烧开大喷后堵口。6 h开始出第1次铁,出渣铁5 t左右流入干渣坑。为保证铁口与风口通道的畅通,前5炉堵口后,炉前收拾好之后连续出铁。在渣铁量少时大喷铁口,渣铁量增多后尽量避免过喷铁口,保证下一次开口间隔30~60 min。至送风10 min,泥炮被粘住,处理7 min后出2炉干渣后,送风后约20 min开始使用临时撇渣器2炉,23 min转入大撇渣器正常出铁。炉外出铁记录见表2。

表2 炉外出铁记录

4 结论

4.1 超过1个月的长期焖炉开炉必要前提是至少处理好铁口与上方两个风口的三通,没有管道氧气和无法埋氧枪时,需要提前两个班开始处理。

4.2 焖炉开炉初期风口以上是通透的,只要铁口渣铁排放正常、流动性好,适宜快开风口,这是快速达产的关键。堵风口时间越长,偏行堆积越严重,坏套概率越大。

4.3 提前烘好热风炉后,用助燃风机反吹或风机低压送风可以提高初期风温使用水平。无富氧情况下快引煤气、加快换炉频率能保证后续较高风温,利于提高渣铁物理热。

4.4 在出第1炉铁前可以采取超出风口数匹配的热风压力的20%,风速和鼓风动能也可以适当提高,利于提高风温和加快后续净焦的下达。待正常出铁后因为渣铁流动性低于平常,炉缸渗透性不强,应控制风压、风速、鼓风动能低于正常水平。

4.5 出第1炉铁后,渣铁量和物理热不足时,应该加快出铁节奏,保证上下通道的畅通,堵炮后尽快退炮以免粘住。