莱钢转炉炉体维护技术研究与实践

2020-03-10任科社

任科社

(山钢股份莱芜分公司炼钢厂,山东 莱芜271104)

1 前言

莱钢炼钢厂老区转炉受炉容比小、供氧强度大及冶炼钢种等因素影响,转炉炉衬侵蚀速度较快,炉役进入3 000炉次以后,炉衬易出现因个别部位侵蚀严重无法满足正常冶炼的情况,需通过停炉补炉等方式进行修复,对生产稳定顺行和炉体安全运行影响较大。转炉渣面在兑铁加废钢撞击冲刷和冶炼过程炉渣侵蚀双重作用下,侵蚀速度高于其他部位,导致多个炉役冶炼过程中出现渣面漏钢被迫停炉检修的情况。转炉炉体稳定性差已成为制约莱钢产能提升和生产稳定顺行的主要因素。

炼钢厂系统分析转炉炉体侵蚀原理,开发转炉精准留渣量控制和精准溅渣工艺,实现转炉溅渣层精准控制;通过转炉渣面钢补及铁补技术实施,提高转炉薄弱部位维护能力,转炉炉体维护水平有效提升,转炉产能得到有效释放,冶炼成本明显降低。

2 转炉炉体侵蚀原因分析[1]

2.1 铁水、废钢对炉衬的机械磨损及冲刷

氧气复吹转炉炼钢的金属料主要是铁水,比例为70%~90%。为了平衡热量,降低钢铁料和氧气消耗,需配加一定数量的废钢。装料时转炉炉衬要受到铁水和废钢的撞击和冲刷作用会造成不同程度损伤。

2.2 钢水、炉渣对炉衬的机械冲刷

转炉在吹炼过程中,炉内物理化学反应产生大量炉气,在炉气作用下炉内炉渣、钢水发生机械运动与炉衬作用,导致转炉炉衬受损。

2.3 炉渣、炉气对炉衬的化学侵蚀

研究和分析表明,转炉在吹炼过程中炉渣中(FeO)与炉衬砖中的碳发生反应,炉衬砖的原质层不断转化为脱碳层,由于碳的脱出所形成的空隙导致炉衬砖组织松动脆化,在炉液的流动冲刷下流失而被蚀损。

2.4 炉内温差变化造成炉衬砖受损

炉衬经常在1 600℃以上的高温下工作,受热时会产生巨大的膨胀应力。在兑入铁水、停吹、出钢以及装料时,由于急冷急热导致炉内温度变化很大,会产生温差应力及其他一些外力,造成炉衬砖受损。另外冶炼过程中的不当操作也会对炉衬造成损坏。

3 改进措施

3.1 溅渣工艺优化

转炉溅渣工艺作为转炉炉体维护的主要手段,其工艺先进程度将直接决定转炉炉体维护效果和炉体维护成本。莱钢转炉原溅渣工艺模式单一,溅渣完毕转炉各部位渣层厚度相同,在转炉炉体个别部位出现侵蚀严重时,无法实现选择性溅渣维护,导致炉体薄弱部位得不到及时修复,被迫采用停炉维护的方式保证炉体安全。炉役后期还会出现因维护不到位,薄弱部位出现漏钢等恶性事故。莱钢炼钢厂通过对溅渣时炉内炉渣运行规律和炉渣凝固机理进行研究,开发转炉精准溅渣技术用于转炉炉体维护,取得较好的效果。转炉溅渣时,通过合理分配各底吹枪流量,优化顶枪溅渣枪位及压力,实现溅渣层按需精准控制,主要控制要点如下。

1)出钢完毕根据炉体侵蚀情况将转炉摇炉至指定位置,若渣面侵蚀严重,则将转炉摇至垂直偏离渣面2°~3°;若钢面侵蚀严重,则将转炉摇至垂直偏离钢面2°~3°。

2)根据炉体各部位侵蚀情况相应调整对应部位的底吹枪流量,各底吹枪流量随底吹枪上部炉体侵蚀严重程度和距炉底高度的上升而增加。各底吹枪流量以溅渣标准流量为基础(50 t转炉底吹最佳流量范围为300~1 000 Nm3/h),流量增加值为对应上部炉体侵蚀部位高度值(m值)乘以60 Nm3/h。

3)溅渣实际枪位在溅渣最佳枪位范围内以溅渣基础枪位为基准随侵蚀部位高度降低而增高,溅渣时转炉溅渣最佳枪位为炉膛直径的0.4~0.9倍。

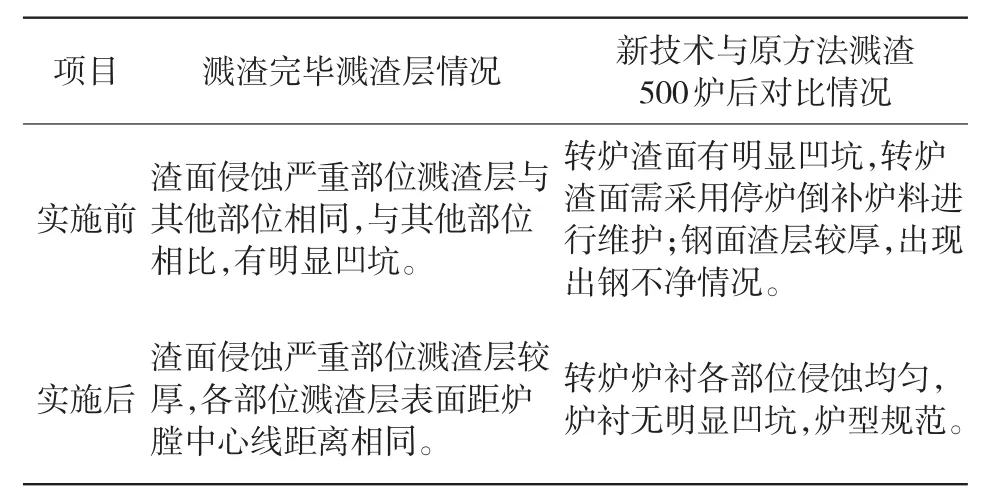

该溅渣技术通过在出钢时检查炉体,确定炉体各部位侵蚀情况,根据各部位侵蚀情况,优化底吹枪流量及氧枪溅渣枪位和流量[2],控制炉渣溅起高度;同时根据炉体侵蚀情况调整转炉零位,控制炉体各部位溅渣量,达到炉体各部位溅渣层厚度精准控制,实现转炉炉型科学规范控制,确保炉体运行安全。通过溅渣量的精确控制,实现了炉型的科学控制(见表1),进而提高转炉操作稳定性,减少冶炼过程溢渣量,提升炼钢各经济指标,降低冶炼成本。

表1 转炉精准溅渣技术实施效果

3.2 渣面维护技术创新

转炉渣面在冶炼过程化学侵蚀、倒炉钢水冲刷及兑铁和加废钢机械撞击多重作用下,侵蚀速度明显快于其他部位。从多炉次拆炉时各部位炉衬砖厚度观察,转炉渣面部位的炉衬砖厚度一般不足150 mm,渣面兑铁部位侵蚀程度更加严重,多炉役兑铁位炉衬砖已侵蚀完毕,随时有漏钢风险。为解决转炉渣面隐患,莱钢炼钢厂通过创新渣面维护方式,渣面维护与冶炼同步进行,实现转炉渣面本质化安全运行,主要技术要点如下。

1)根据转炉渣面侵蚀情况确定粒钢装入部位及数量,粒钢装入在距废钢斗头部Xm,X=炉体侵蚀部位侵蚀距炉口距离×(废钢斗长度/转炉炉底高度),粒钢分布范围为Xm点±0.3 m,废钢装入顺序为粒钢、铁块、自产或社会废钢。

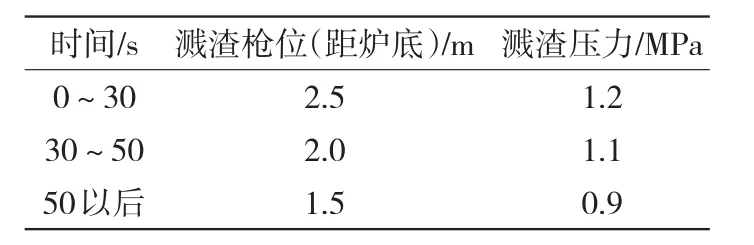

2)炉体维护炉次采用补炉溅渣模型(见表2),溅渣结束时间为溅渣第三阶段炉口溅起炉渣到达最高值后回落点,溅渣完毕要对炉渣进行确认,转炉摇至留渣确认位时炉渣流速范围为1.0~1.2 m/s。

表2 转炉补炉溅渣模型

3)转炉在留渣确认位停止2~3 s后将转炉摇至距炉前水平40°~45°将废钢装入炉内后,将转炉摇至水平位置停留5 s后进行兑铁操作。

4 实施效果

通过溅渣工艺优化和渣面维护创新,转炉炉体维护能力得到提高,转炉停炉补炉时间由896 min/(月·炉座)减少到目前289 min/(月·炉座),转炉产能得到有效释放,钢产量增加4 800 t/月。新技术实施后,转炉炉衬侵蚀速度减缓,炉龄由实施前18 000炉次提高到目前23 500炉次,最高炉龄达到28 000炉次;转炉补炉料消耗明显降低,补炉料消耗由原来0.389 kg/t钢降低到目前0.108 kg/t钢,年效益在300万元以上。转炉非计划停炉时间降低,生产稳定性得到有效提升,2019年因转炉原因导致的非计划停机为零,产品质量得到本质化稳定。

5 结论

5.1 转炉炉体损坏原因主要是化学侵蚀和机械撞击导致,损坏速度较快的部位是转炉渣面。

5.2 转炉精准溅渣技术通过调整溅渣参数可有效对炉体损坏严重部位进行及时修复,实现转炉炉体均衡稳定。

5.3 转炉渣面维护新技术可在不停炉情况下,对渣面薄弱部位进行在线修复,保证转炉炉体稳定安全运行。