上升管荒煤气余热回收利用技术在PW型焦炉上的运用

2020-03-10余志彦

余志彦

(山东钢铁集团日照有限公司焦化部,山东 日照276800)

1 前言

山钢日照钢铁精品基地7.3 m焦炉引进意大利PW型焦炉技术,在国内首次使用,在焦炉炉体、焦炉机械、工艺装备、自动化和环保水平等方面达到国际先进水平。该类型焦炉在日照精品基地共建设了4座,均已顺利投产运行,其中3#、4#焦炉采用了上升管荒煤气余热回收利用技术。

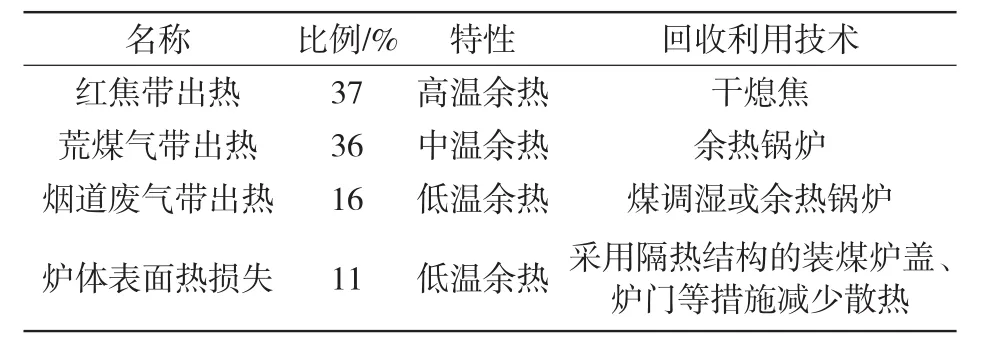

焦炉荒煤气的余热回收利用历来都是焦炉能源回收利用的主要关注点,荒煤气余热利用技术是对于占焦炉支出热的36%中的温余热进行利用的技术。目前焦化行业传统的方法是喷洒大量70~75℃循环氨水(日照精品基地1#、2#焦炉),其在吸收荒煤气热量后蒸发,使荒煤气温度得以降低,但如此会造成荒煤气的热量白白浪费;而焦炉上升管余热回收利用系统既通过与循环除氧水的热交换达到了降低荒煤气温度的目的,又使除氧水换热后转换为蒸汽,使能源得到了充分的利用。对3#、4#焦炉采用了上升管荒煤气余热回收利用系统工艺流程、运行效果及投产后产生的细节问题的解决作了介绍。

2 工艺系统简介

炼焦过程中热平衡分布情况如表1所示。

表1 炼焦过程中热平衡分布

2.1 上升管荒煤气余热利用工艺流程

由除盐水站出口管道输出压力为0.4 MPa的除盐水到余热回收除盐水箱的整个工艺流程,通过除盐水进水电磁阀控制除盐水箱的液位,通过除氧水泵恒压供水,通过PID控制进水调节阀调节除氧器液位。进行除氧加热产生102~104℃的除氧水,经汽包给水泵输送至汽包,通过PID调节汽包进水调节阀保持设定水位(250 mm),汽包通过强制循环泵向7.3 m焦炉上升管换热装置供水。焦炉炼焦生产过程中,炭化室煤饼产生温度为650~950℃的焦炉荒煤气,焦炉荒煤气通过装置内壁传热给换热器。换热后,上升管换热器出口的荒煤气温度为500~600℃,通过换热器吸收热量换热产生的汽水混合物,通过汽水连接管道引至汽包,从汽包出来的饱和蒸汽并入低压蒸汽管网,上升管荒煤气余热利用工艺流程如图1所示。

图1 上升管荒煤气余热利用工艺流程

2.2 工艺设备组成

山钢日照基地共建设1组2座2×58孔7.3 m焦炉,年产170万t。设备组成有荒煤气显热回收利用装置、汽水循环系统、蒸汽利用系统、检测控制系统、辅助加药除氧连排定排系统等,设计每年产生0.6~0.8 MPa饱和蒸汽22.1万t左右,设计指标130 kg蒸汽/t焦。

工程配套的能源接点均就近接入。供电接点由焦化厂上一级变电站分别引来两路独立的380 V供电电源,且每路电源皆能承担各区域100%的负荷;除盐水来自除盐水站,利用干熄焦附近的已有接点,在除盐水站出口管道上附近接入;循环水接点是在干熄焦综合管廊上利用已有接点就近接入;外送蒸汽是在干熄焦综合管廊上利用已有接点,就近接入。

上升管换热器为焦炉顶部沿焦炉机侧纵向布置,热力系统与上升管换热器之间的连接管道(上升管和下降管)布置于焦炉机侧管廊的预留位置。4#焦炉机侧对面的空地上增建框架平台,3层结构,强制循环水泵间和电气配电室位于热力泵房1层,除氧器布置于汽包框架平台2层,汽包布置在框架平台的第3层。配电室间采用空调冷却电气设备,采用必要的封闭设施。电气控制系统工程师站安装在焦炉控制室内。

2.3 上升管显热回收利用装置设计特点

上升管显热回收利用装置分上升管换热器及自动测温系统两部分。焦炉上升管荒煤气显热回收装置分为内壁、汽化装置、外壁3部分,将焦炉原上升管更换为开发的上升管荒煤气显热回收装置后,焦炉荒煤气通过装置内壁换热,产生的蒸汽集中至汽包。上升管换热器结构如图2所示。

图2 上升管换热器结构

本项目使用的上升管为无缝管结构形式,可以避免因焊缝应力不均造成的漏水。其次,上升管内壁附着高于2 600℃的高温熔融材质,能适用于500~1 500℃的复杂荒煤气环境,可避免高温氧化上升管内壁造成上升管变形漏水。另外,在上升管筒中部设置特殊结构膨胀节,可以消除上升管内、外筒周期性热应力的影响破坏。采用该装置可以从根本上杜绝上升管余热回收装置漏水而损坏炉墙的风险。具有如下设计特点。

1)上升管换热器共计116个,分别布置在焦炉机侧上升管位置,荒煤气流向为下进上出,除氧水为下进上出,二者进行顺流换热。顺流是为了控制壁温,保证内部不低于焦油露点温度。

2)上升管换热器采用并联方式排列。

3)每台上升管换热器进水处设置自动控制阀门,自控阀门根据测量的立管内煤气温度进行PID调节(温度信号由业主方提供接入点);出水口设置手动阀门,可以根据需要随时进行换热器切断。

4)上升管换热器保证其环保性、安全性、节能性,材料采用耐高温性能的材料,具备耐热防漏水、防结石墨及防挂焦油3重功能。

5)自动测温系统,是上升管余热回收的重要组成部分,监控上升管的工作状态,通过上升管的表面温度的测量来判断上升管是否缺水,保障上升管安全、平稳地运行,延长上升管的使用寿命。

6)系统设计对上升管换热器的安全性具有可靠的保证性。①为防止由于布水不均匀导致上升管干烧情况的发生,系统管道采用梯级布置。考虑到焦炉运行的情况,采取4个上升管换热器为一供水分管,3个分管并为1个支管,总管采用变径的方法,有效保证每个上升管换热器的进水量相对均匀,并在每个支管与总管连接处安装阀门,保证特殊情况下可以停止单根或1组上升管的运行,不影响整个系统的运行。②通过强制循环泵、大流量低扬程、分段的管网布局,充分保证每个上升管换热器的进水相对均匀。③考虑焦炉停电可能造成的换热装置断水干烧,采用两路电源自动切换供电。该新型上升管换热器具有耐高温性能,上升管连续干烧时间为1个月以上,但考虑到上升管器干烧时间过长再进水,温差比较大,影响上升管使用寿命,故干烧时间尽可能短。

3 生产实际效果及改进措施

3.1 荒煤气显热回收率

山钢日照精品基地3#焦炉在2019年1月30日加煤投产,4#焦炉在2019年5月30日加煤投产,焦炉上升管荒煤气余热回收利用装置一并投入使用,余热回收利用效率十分明显。除盐水温25℃;汽包给水温度102~104℃;产生蒸汽温度165℃;蒸汽发生量436 kg/h。水在165℃时蒸汽焓为2 763 kJ/kg,25℃时水的焓为173 kJ/kg。由25℃至165℃的蒸汽时焓变化,即吸热量为2 590 kJ/kg。每孔炭化室1个结焦周期(28 h)回收显热约为3.16×107kJ。

3.2 节能减排情况

工序能耗:吨焦降低工序能耗>10 kg标煤。后序工序能耗:可以减少循环氨水循环量15%~20%;可以减少蒸氨工段冷却系统电耗及用水量。减碳收益:1组2座7.3 m焦炉年产170万t焦炭产量,可产0.6~0.8 MPa饱和蒸汽22.1万t,折合标煤2.03万t以上,可减排CO2约5.66万t以上,占1座焦炉年总排量的10%左右。

3.3 上升管冒烟问题分析及改进措施

3#焦炉投产不久,出焦时,上升管出现冒“黑烟”现象,严重影响了环保问题。通过对外考察,对内分析原因,先后采取了加装孔板调节水量,减少弯头减少阻力,增加保温减少散热,清理立管,煤车导烟,撬开加煤口热量带走焦油,立管内壁加装金钢玉等一系列措施。最终,经过试验,在立管上加装金刚玉,有效地遏制了上升管冒烟现象。将该措施立即应用到新建4#焦炉上,3#焦炉也随之根据生产安排,利用检修时间逐步对立管进行更换。

上升管冒烟的原因,或许是由于立管热交换效率过大,导致荒煤气温度下降过于明显,超过最底温度限值。对上升管桥管处温度检测得知,荒煤气温度不足430℃,而因为焦炉荒煤气里含有焦油,焦油在低于450℃时易于冷凝成黏稠状液体浮着在立管内表面上。当上升管水封盖打开时,焦油液体随气流飘出上升管,遇空气进一步冷凝成黑色固体漂浮物,形成“黑烟”。加装金刚玉后,降低了立管热交换效率,上升管上部出口荒煤气温度保持在470℃以上,从而有效遏制了上升管冒烟现象的发生。

4 结语

山钢日照精品基地3#、4#焦炉采用了上升管荒煤气回收利用技术,利用荒煤气显热回收产生蒸汽,两座焦炉每年可产0.6~0.8 MPa饱和蒸汽22.1万t左右,有利于企业节能降耗减排,减轻环境污染。在运用之初,出现上升管冒“黑烟”现象,经过一系列措施和设备改造试验后,选择在立管上加装金刚玉的方式,有效地解决了冒烟现象,真正地实现了节能环保。上升管荒煤气回收利用技术的成功运用,不仅具有较好的经济效益,而且具有较显著的环境效益和社会效益。