电解铝废渣提锂工艺研究

2020-03-10

(多氟多化工股份有限公司 , 河南 焦作 454001)

0 前言

我国作为世界锂储量排名第二的国家,锂资源储量丰富,但长期以来我国锂资源年开采量只占世界总量的5%,国内企业所需碳酸锂超过80%依赖进口,究其主要原因是受到资源、技术、开采条件和经济性等影响,从而导致我国碳酸锂产业化进程长期缓慢,远远满足不了新能源行业高速发展的需求。

而在铝电解生产中,为提高电流效率和降低能耗,通常除了添加氟化铝、冰晶石外,还要添加某种含锂氟化物或氯化物等盐类,以改善电解质的性质。随着含锂氟化盐的使用,含锂电解铝废渣产生,其含锂量为1%~2.7%(以Li+计)。2018年我国电解铝产量为3 646万t,按出渣量1%计算,则产生电解铝废渣量为36.46万t,折合锂3 646~9 844 t,这部分锂资源如果得到合理回收利用,将有利于缓解新能源产业带来的用锂压力。对此,本文针对低品位锂资源-电解铝废渣的高效循环利用展开研究,探索最佳工艺路线和工艺参数,提升产品质量,实现资源最大化价值。

1 实验部分

1.1 实验原料

含锂电解质:使用前水磨或干磨至75μm(200目)以下,去除废渣中碳和铁杂质后,备用。其成分(质量分数)如下:F,40%~50%;Al,14%~20%;Na,20%~30%;SiO2,0.02%~0.05%;Fe2O3,0.05%~0.07%;SO42-,0.1%~0.3%;P2O5,0.03%~0.05%;CaO,2%~5%;Li,1%~2.7%。硫酸,分析纯;二氧化碳≥99.9%;碳酸钠,分析纯。

1.2 实验原理

将电解铝废渣与浓硫酸加热反应,然后将反应后混合物加水溶解、过滤,滤液加入碳酸钠反应得到氢氧化铝和碳酸锂,再通入二氧化碳使碳酸锂变为可溶性碳酸氢锂与氢氧化铝分离,碳酸氢锂溶液经脱碳重结晶得到电池级碳酸锂。反应生成的氢氟酸、硫酸钠和氢氧化铝可用于冰晶石的制备[1]。主要反应方程式为:

2Al(OH)3↓+3Na2SO4+3CO2↑

2Na3AlF6+3H2SO4+6H2O

1.3 实验方法及工艺流程

①将含锂电解铝废渣与浓硫酸在200~400 ℃条件下进行反应2~3 h,得到含钠、铝、锂硫酸盐混合物,反应生成的氟化氢气体经水吸收后得到有水氢氟酸。②将含钠、铝、锂硫酸盐混合物加水溶解配制成25%~35%浓度溶液,过滤除去未反应的碳渣。③向上述滤液中加入碳酸钠,在20~40 ℃条件下进行碱解反应,分别得到氢氧化铝和碳酸锂。④将碳酸锂沉淀加入脱碳母液配制料浆,加水量以配制3%~4%碳酸锂料浆为宜,然后通入CO2进行碳化反应,控制碳化终点pH值为6~6.5,过滤得到碳酸氢锂溶液;滤渣用于冰晶石合成。⑤将碳酸氢锂溶液升温至90~100 ℃,脱碳重结晶制得电池级碳酸锂。⑥以步骤①得到的有水氢氟酸、步骤③得到的硫酸钠溶液和步骤④得到的氢氧化铝为原料,按照成熟的产业化工艺反应制备冰晶石产品。该工艺流程如图1所示。

图1 电解质提锂工艺流程图

2 实验过程关键点控制

2.1 硫酸酸解反应[2]

2.1.1硫酸用量

按照1.3中步骤①所述实验方法,将含锂电解质铝废渣与浓硫酸在280 ℃条件下反应3 h,改变硫酸用量,考察其对酸解反应的影响。实验结果如图2所示。

注:理论量是指依据电解质废渣中Na、Al、Li含量,按照反应方程式推算反应需要的硫酸质量。

图2硫酸用量对酸解反应的影响

由图2可知,随着硫酸用量的增加,反应转化率呈现逐渐升高的趋势,当硫酸用量为理论量的1.4倍后,产品转化率趋于平稳,考虑原料消耗及工艺能耗的情况下,建议硫酸用量为理论量的1.4倍。

2.1.2反应温度

按照1.3中步骤①所述实验方法,将含锂电解质铝废渣与浓硫酸混合反应3 h,浓硫酸用量为理论量的1.4倍,改变反应温度考察其对酸解反应的影响。实验结果如图3所示。

图3 反应温度对酸解反应的影响

由图3可知,随着反应温度升高,反应转化率呈现逐渐升高的趋势,但当反应温度继续升高后,则出现反应转化率降低的现象,这是由于硫酸的沸点为337 ℃,温度过高会使硫酸挥发,导致参与反应的硫酸量不足,从而使酸解反应不完全。因此,考虑能耗的情况下,建议反应温度为280~300 ℃。

2.2 碳酸钠碱解反应

2.2.1原料投加方式

碳酸钠的加料方式采用固体和饱和溶液两种方式,经过对比实验可知,以固体形式加入碳酸钠,会出现碳酸钠未及时溶解,被裹杂于析出的沉淀中,导致反应不完全;而以碳酸钠饱和溶液形式加入,可保证体系液液反应完全,使铝、锂沉淀完全。

2.2.2反应过程pH值控制

按照步骤1.3中步骤③进行对比实验。

实验1#:向钠、铝、锂的硫酸盐溶液中匀速加入碳酸钠饱和溶液,控制反应终点pH值为8.5~9.5,过滤沉淀物,经检测分析为氢氧化铝和碳酸锂的混合物。

实验2#:向钠、铝、锂的硫酸盐溶液中缓慢加入碳酸钠饱和溶液,溶液pH值约为3.5时,出现白色沉淀,继续滴加碳酸钠饱和溶液,控制溶液pH值为5.5~6.0,过滤沉淀物,检测分析沉淀为氢氧化铝。然后向滤液中继续加入碳酸钠饱和溶液,控制反应终点pH值为8.5~9.5,过滤沉淀物,检测分析沉淀为碳酸锂。

由实验现象和实验结果可知,实验2#通过控制反应过程的pH值,可分别析出氢氧化铝和碳酸锂沉淀,有利于两种沉淀更好地分离,因此建议按照实验2#工艺进行碳酸钠碱解反应。

2.3 粗碳酸锂提纯

粗碳酸锂碳化是一个传质过程与化学反应过程同时进行的反应过程,产业化实施过程中可采取控制二氧化碳气体流速、降低碳化温度、增大碳化压力、增强搅拌强度、内置二氧化碳气体分布盘管等措施,增强液体湍流速度,增大气、液、固传质推动力,从而加快碳化速率[3]。

碳酸氢锂脱碳重结晶控制的关键是温度和产品结壁问题。由资料可知,碳酸锂溶解度随温度升高而降低,升高温度,不仅有利于二氧化碳气体逸出,而且可加快反应速率和提高碳酸锂收率,因此考虑工况及能耗,建议反应温度为90~100 ℃。产业化脱碳重结晶过程会存在碳酸锂产品严重结壁现象,严重影响连续化生产,可采用增大搅拌强度、抛光反应器内部以及添加晶种等方式进行消除。

2.4 冰晶石制备[4]

由于加入碳酸钠进行碱解反应后转变成硫酸钠,会导致合成冰晶石时钠源过量,因此在制备冰晶石工序中,需依据制备不同分子比的冰晶石nNaF·AlF3产品,推算控制所需钠、铝、氟的原料配比,多余的硫酸钠溶液经浓缩后得到硫酸钠产品。

3 产品质量对比

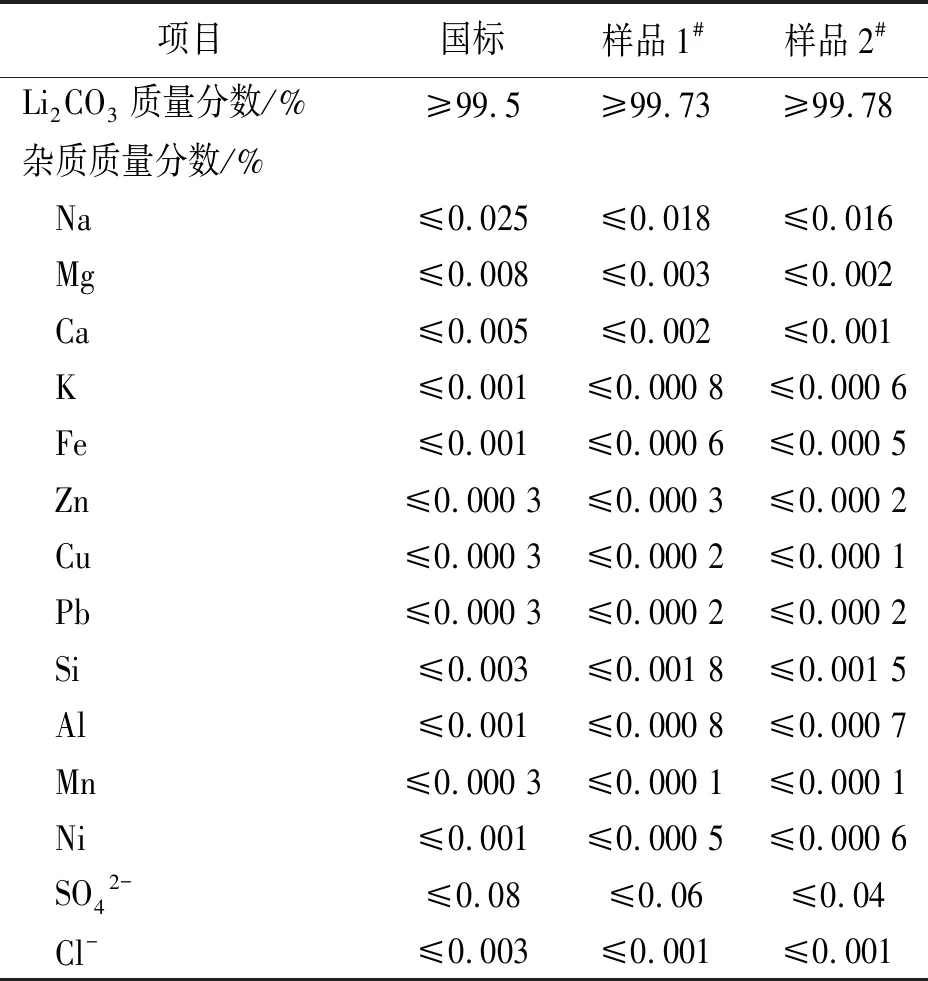

本实验优化关键工艺点及参数后所得的电池级碳酸锂和冰晶石产品,无论从物化指标,还是使用效果来看,产品质量均达到国家标准要求,能够满足下游客户需求。产品指标对比见表1和表2。

4 工艺评价

本文研究的电解铝废渣提锂方法,以含锂电解铝废渣和浓硫酸为原料,依次进行浸取、碱解、苛化、碳化等工艺,制备得到电池级碳酸锂。该方法的优点在于:所得电池级碳酸锂中杂质离子含量低,产品质量优于YS/T582-2013的行业标准要求,缓解目前碳酸锂市场有价无市的行情,解决了目前矿石提锂制备电池级碳酸锂收率低、生产成本高、市场竞争力弱的问题;开辟了低品位锂资源生产高附加值、高

表1 本工艺电池级碳酸锂产品质量和国标YS/T 582-2013对比

品质锂产品的新工艺,流程简单,易于工业化操作,节约了矿石资源,社会效益显著;锂元素收率高,且制备过程中母液实现了闭路循环,降低了生产成本,环保效益和经济效益显著。

5 成本剖析

本工艺生产1 t电池级碳酸锂需要电解质废渣(主组分含量:F,48%;Al,14%;Na,22%;Li,2%)10.54 t,单价2 000元/t,金额21080元;需要硫酸20.23 t,单价300元/t,金额6 069元;需要碳酸钠22.8 t,单价1 800元/t,金额41 040元;分计成本为68 189元;工艺副产冰晶石9.5 t,售价6 000元/t,金额57 000元;分计57 000元;两者相减后成本约为11 189元。而目前市场电池级碳酸锂价格约7万元,由此可见,本工艺生产成本低,经济效益明显,值得大规模推广应用。

表2 本工艺冰晶石产品质量和国标GB/T 4291-2017对比 %

6 结论

综上所述,本工艺的电解铝废渣提锂方法是清洁生产工艺,经济效益、社会效益和环保效益显著,属国家产业结构调整和产品结构升级的支持项目,值得大力推广应用。该工艺提高了资源利用效率,将含锂电解铝废渣中的锂、氟、铝资源同时进行循环利用,解决了制约电解铝行业发展的问题,促使电解铝行业、氟化工行业以及新能源行业的可持续健康发展。