储煤仓用螺旋溜槽结构的设计改进

2020-03-10王延遐周滨选

董 敏,王延遐,相 培,王 燕,周滨选

(1. 山东华宇工学院 能源与环境工程学院, 山东 德州 253000;2.山东理工大学 交通与车辆工程学院,山东 淄博255049;3.山东大学 能源动力工程学院, 山东 济南 250061)

筛分是煤炭精加工的主要组成部分之一,通常对经过筛分塔筛分后的块煤要求比较严格,因此在筛分后煤炭转运过程中需要做到防破碎最大化,由于煤炭本身的硬度较小而脆性较大,故在运输过程中极易产生破碎现象,造成大量煤块的二次破碎[1-3]。目前采用的输送方式为螺旋溜槽输送,溜槽分为导入段、加速段和匀速段三段[4],在工程现场发现,煤块在溜槽的导入段进入匀速段的过程中,漏料非常严重,造成了煤块的大幅度破碎。而且煤块在螺旋溜槽中由于重力的作用,会相互碰撞,产生破碎,匀速段又是其因受力而破碎的关键部位[5]。因此,本文针对溜槽漏料严重,以及煤块在匀速段由于相互碰撞造成的破碎现象,进行溜槽结构的设计改进。

1 添加挡板

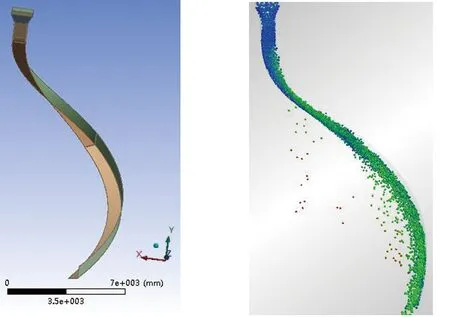

对螺旋溜槽的物料运动情况进行仿真模拟,原物理模型如图1所示。按照处理量和颗粒粒径要求,利用EDEM软件对其进行了计算。从图2计算结果看到,在溜槽中的煤块由加速段进入匀速段的过程中,颗粒漏料情况比较严重,整个运输过程中,颗粒的最大速度达15 m/s,出口处速度为10 m/s左右。

图1 原模型Fig. 1 The original model图2 原模型漏料情况Fig. 2 Leakage of original model

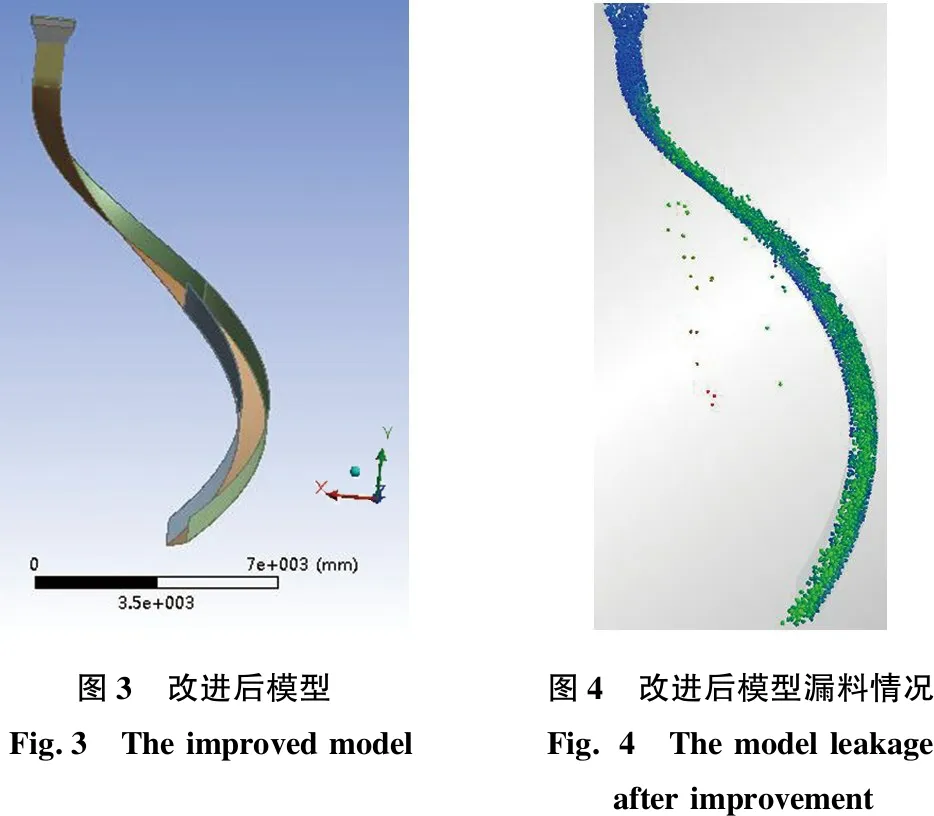

针对溜槽中匀速段漏料比较严重的情况,本文对其模型进行了改进,改进后模型如图3所示。在匀速段另一侧添加挡板,以防止物料的散落,在边界条件不变的情况下,对改进后模型的物料运动情况进行计算,结果如图4所示。从计算结果可看出,相比原模型,漏料情况明显改善。

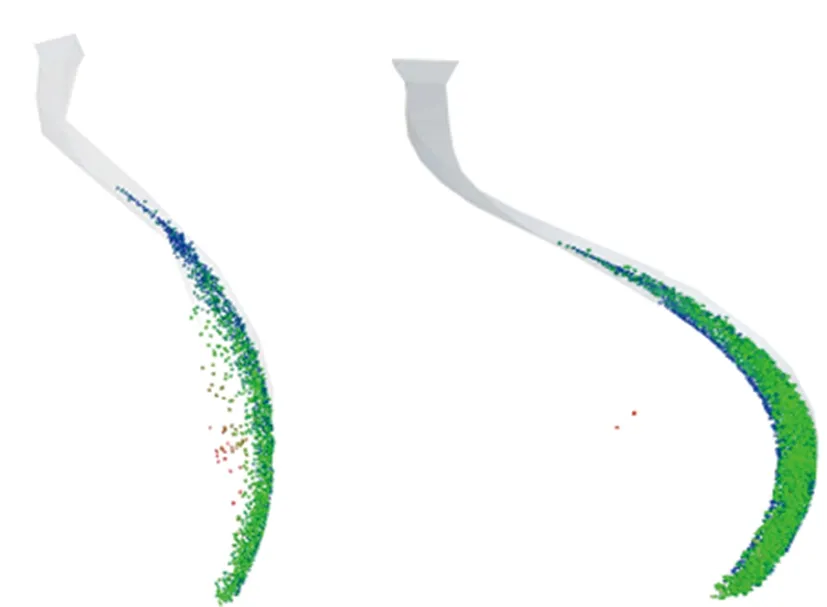

而对于改进后的模型,添加的挡板是否会阻挡物料的运动从而产生阻塞现象,也需进行计算。经计算可知,在相同处理量的情况下,未改变模型时处理物料需要的时间与改变后处理物料所需要的时间相同。所以证实,添加挡板后,物料运动未产生明显的阻塞现象。图5是相同处理量、相同时间后,溜槽中剩余物料的情况。由图5可知,两种情况下,剩余物料的情况大体相同,即改进后模型对物料的输运并未产生影响。

(a)原模型 (b)改进后模型

2 添加缓冲槽

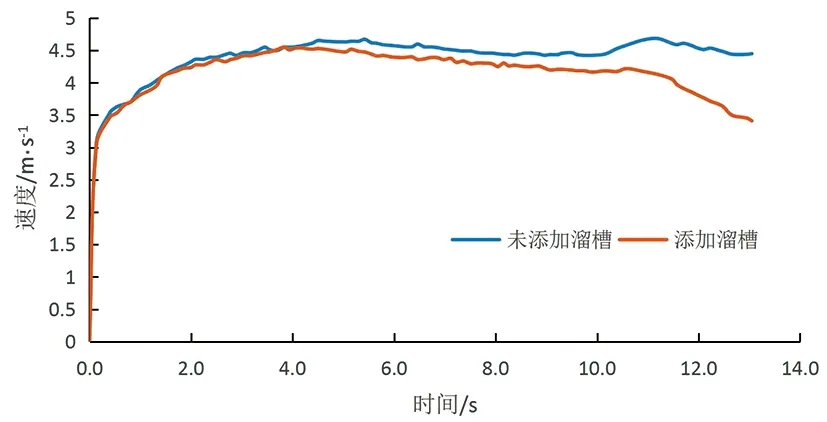

为保证颗粒最终的出口速度较缓慢,以减少破碎[3],本文在改进后模型的基础上,添加了一段平缓的溜槽,以降低颗粒的运动速度。从颗粒出口速度看,加入缓冲槽后,颗粒的出口速度降低,大约为6 m/s左右。而未加缓冲槽时的出口速度为7 m/s左右。图6为两种情况下,溜槽内颗粒的平均速度随时间的变化情况。由图6可知,添加缓冲槽后,平均速度降低明显。

图6 速度变化情况

3 改进匀速段

匀速段是煤块因受力而破碎的关键段,本文对物料在匀速段的受力情况进行理论分析,得到匀速段的结构参数。在冲击粉碎过程中,煤块颗粒破碎的主要原因是由冲击作用产生的最大拉应力造成的,因此可以通过单颗粒之间的碰撞得到碰撞颗粒破碎的机理,并应用断裂力学理论推导出碰撞速度与破碎后颗粒粒径之间的关系。下面对柱状单颗粒材料冲击破碎情况进行研究。

根据冲击运动中连续波阵面上的守恒条件[6],得到冲击粉碎过程中颗粒应力与速度的关系为

σ=v(ρ0c0)

(1)

式中:σ为颗粒间的作用应力;ρ0c0为颗粒材料的阻抗;v为颗粒速度。

根据断裂力学理论可知,二维I型裂纹尖端附近的应力场,在裂纹扩展方向上,正应力取极大值σmax=KI/(2πr)1/2。

假设在柱状颗粒的中心有圆盘形裂纹,则应力强度因子表达式为

(2)

其中,

(3)

式中:a为裂纹尺寸;b为柱状颗粒直径。

由裂纹失稳扩展判据KI≥KIC得

(4)

式中,KIC为材料的断裂韧性。

在颗粒材料裂纹失稳扩展过程中,假设裂纹长度与粉碎后的颗粒粒径d之间的关系为线性关系d=ka[4],可得

(5)

式(5)为颗粒破碎后粒径与颗粒碰撞速度之间的关系。下面以煤炭颗粒为例,已知颗粒破碎后粒径,计算颗粒碰撞速度。k取5,KIC取石墨的断裂韧性1.15×106,ρ0为1 500 kg/m3,c0取与石墨相同参数730 m/s,颗粒粒径为160 mm,裂纹长度为2 mm。若要保证碰撞后的颗粒粒径在90%之内为不破碎,则可通过上式计算得到破碎临界粒径时的碰撞速度v≥5.5 m/s[7-8]。

所以,若要颗粒保持不被破碎,则颗粒碰撞速度必须控制在5.5 m/s之内。物料在运动过程中,有底板倾斜面方向运动的趋势,同时还受到沿径向的离心力,匀速运动时离心力与物料所受摩擦力平衡,可得以下公式[9]:

摩擦力:Ff=mgfcos2δ

离心力:F=mv2/R

则

R=v2/gfcos2δ

式中:δ为径向倾角;f为摩擦因数。

螺旋圆柱半径与物料运动速度和径向倾角有关,在速度一定时,直径越大,径向倾角越大。

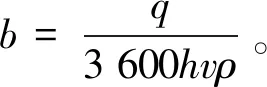

对于螺旋角和径向倾角,一般是根据煤质情况进行试验,通过试验确定煤块匀速下滑的螺旋角和径向倾角。本文测得螺旋角为65°,径向倾角为13°。入料煤块最大粒度为200 mm,平均粒度为140 mm。溜槽各参数设计如下:

(1)螺旋圆柱的内径为d=12 600 mm。

(3)螺旋圆柱外半径D=d+2b。

(4)径向倾角δ=13°。

(5)螺距T=πDcot65°。

综上,溜槽参数结果如下:δ=13°,β=65°,d=12 600 mm,b=1 167 mm,D=14 934 mm,T=21 866 mm。图7为溜槽各结构尺寸的示意图。

图7 溜槽结构尺寸示意图

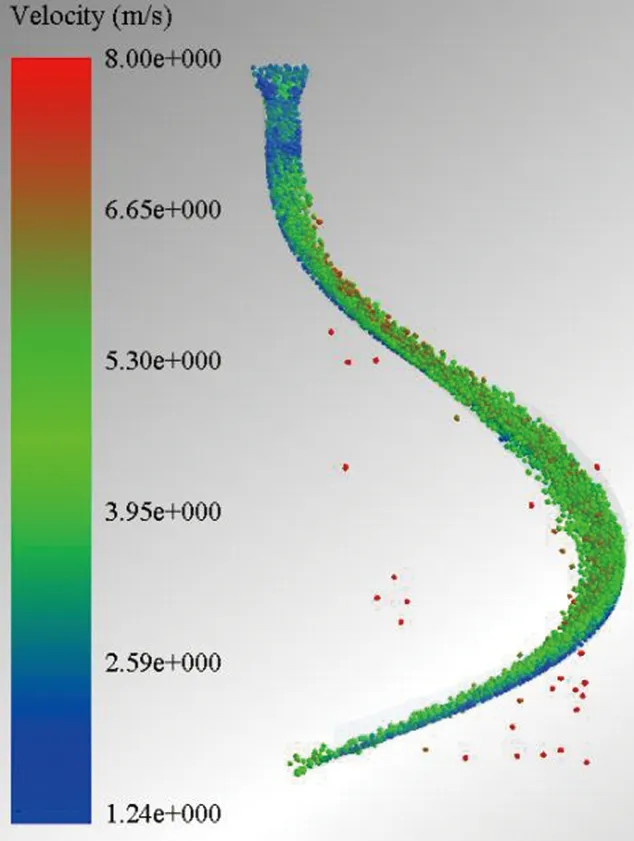

根据以上参数,对匀速段结构进行改进。利用EDEM软件计算出改进后结构的物料运动情况。图8和图9为运动过程中物料的运动速度图。

图8 匀速段改进后物料速度图

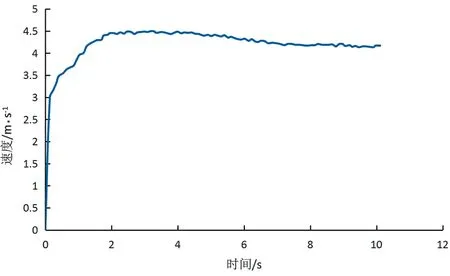

图9 匀速段改进后物料平均运动速度曲线

由图8可知,除了侧旁散落物料的速度达到8 m/s外,溜槽中的物料运动速度大部分都在5.5 m/s之内。可见改进后溜槽内物料的运动速度有所降低,且在保证物料不破碎的极限速度之内。图9为10 s内物料运动的平均速度曲线,相比改进之前,平均运动速度降低了10%以上。

4 结论

本文主要针对螺旋溜槽在工程现场中漏料严重的情况,对其结构进行了设计改进,通过理论分析确定了匀速段的结构参数,并通过EDEM软件对改进后的漏料情况以及物料破碎情况进行了模拟,结论如下:

1)添加挡板后,物料输送过程中漏料现象明显改善,也并未出现堵塞情况。

2)在溜槽末端添加缓冲槽后,物料的平均输送速度降低5%左右,从而降低了物料之间的碰撞破碎。

3)匀速段的结构改进后,漏料现象并未增加,而且平均速度降低10%以上。