蒸汽暴露条件对织物热防护性能的影响

2020-03-10王云仪

邱 浩, 苏 云,2, 王云仪,2,3

(1. 东华大学 服装与艺术设计学院, 上海 200051; 2. 东华大学 现代服装设计与技术教育部重点实验室, 上海 200051; 3. 同济大学 上海国际设计创新研究院, 上海 200080)

消防、石油和天然气、食品加工等行业的作业人员,除了会遭遇火焰、热辐射、高温液体等灾害威胁外,还会面临热蒸汽的伤害[1-3]。蒸汽能够轻易地穿透服装层将热量传递到人体皮肤表面,造成皮肤严重的烫伤。

目前,闪火和热辐射条件下织物和服装的热防护性能研究得到较多关注[4-5],且已经建立了包括热防护性能测试(TPP)、热辐射防护性能测试(RPP)及热蓄积测试(SET)等测试的国际标准。然而,由于热蒸汽中同时包含了热传递、湿传递、喷射压力等因素的共同作用,因此不能简单地将针对其他热灾害威胁的测评标准应用于蒸汽热防护的测评。

与蒸汽热防护直接相关的研究工作多从3个角度展开:1)从织物性能的影响角度,包括织物的渗透性、厚度、透气性等能改变蒸汽穿透织物系统能力的指标,包括来自法国海军建立的蒸汽实验室在内的一系列研究发现[6-9],对于水分和蒸汽均不能透过的面料,织物热防护性能随厚度的增加得以提升,而良好的透气性则会显著增加蒸汽渗透速率;2)从蒸汽本身特征的角度,有学者[2]采用圆筒模拟人体躯干,研究低压蒸汽环境下织物系统的热传递规律,发现皮肤表面最高温度发生于最大蒸汽压力时;3)从衣下空气层的角度,有学者[10]研究低压蒸汽和低热辐射混合作用下空气层的影响,发现空气层可以降低皮肤表面的热流量,降低蒸汽传递速率。

本文针对热防护织物,研究蒸汽压力、蒸汽与人体相对距离(简称喷射距离)对织物热湿传递的影响规律,为蒸汽热防护产品开发及更全面的防护机制研究提供参考。

1 实验部分

1.1 实验样品

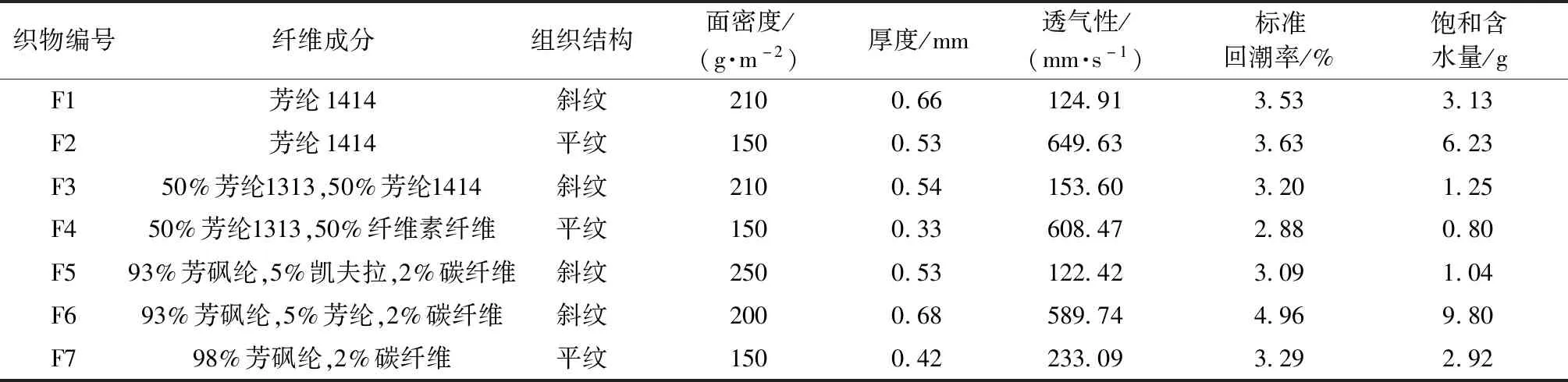

本文实验选择了常见的热防护服阻燃织物,其厚度和透气性方面存在差异,织物基本参数如表1所示。试样的面积大小为15 cm× 15 cm,静置于标准环境气候舱(温度为(20±2) ℃,相对湿度为(65±5)%)预调24 h。

表1 实验织物的基本参数Tab.1 Basic parameters of fabrics for testing

1.2 实验方法

本文实验采用的织物蒸汽热防护性能测评装置,已经被其他学者使用并验证了其有效性[9-11]。通过蒸汽压力与热暴露模拟箱内温度标定蒸汽热暴露起始环境,热暴露箱内的温度达到(45±5) ℃为实验起始温度[12]。蒸汽热暴露的时间通过移动隔热板进行控制。

蒸汽压力为设计压力,选取5种压力水平的低压蒸汽:50、100、150、200、300 kPa。调节喷嘴到试样夹持装置上的织物的距离,即喷射距离,设定4种水平的喷射距离:5、8、11、14 cm。根据标准NFPA 1971—2007《建筑火灾用防护服》,织物与模拟皮肤传感器之间设有6 mm厚空气层。

1.3 评价指标

1.3.1 储水量和渗透量

由于蒸汽温度高于织物表面温度,蒸汽接触织物后,一部分会发生冷凝并被织物吸收,还有一部分气态水则会穿过织物进入衣下空间。对织物内储水量与蒸汽渗透量的研究有助于了解蒸汽的这一分离过程。

通过计算蒸汽热暴露前后织物与吸纸板的质量差,作为织物内的水分储存量和穿过织物的蒸汽渗透量。其中,吸纸板放置于织物背面,为防止织物内水分传递到吸纸板,与织物间隔3 mm。

1.3.2 温度和皮肤烧伤时间

记录织物正反面温度,用于分析织物系统的热量传递过程;记录模拟皮肤传感器表面热流量,用于计算皮肤达到二级烧伤的时间,评价织物的蒸汽热防护性能。

使用阻燃线将直径为0.25 mm的K型热电偶(OMEGA)固定到织物的正反面,测量试样上3处位置的温度,如图1所示。暴露时间为30 s,传感器在蒸汽暴露停止后仍记录温度和热流量随时间的变化,直到90 s停止。每种织物重复3次,取其平均值。

2 湿传递性能分析

2.1 水分储存量的变化

保持喷射距离为5 cm恒定,不同压力水平的织物内的储水量如图2所示。可看出,织物内储水量随蒸汽压力增大而增加。Pearson相关性分析表明,蒸汽压力与储水量之间呈显著正相关关系(P=0.001< 0.01)。其原因是:压力越大,蒸汽温度越高,加剧了分子间运动,引起水分的扩散系数增大[13],导致织物表面扩散面积增加,提高了织物内的储水量。

不同织物内的储水量存在差异,蒸汽压力由50 kPa增加到300 kPa时,织物F2、F6的储水量上升幅度最大,增加了8.1和7.7倍,织物F3、F4、F5、F7的储水量上升幅度较小。其中,织物F6储水量最多,这与面料饱和含水量、回潮率和厚度最大有关(见表1)。饱和含水量、回潮率代表了面料的吸湿能力,Pearson相关性分析表明,织物饱和含水量、回潮率与储水量之间分别呈显著正相关关系(P值均小于0.01),进一步分析发现,回潮率与饱和含水量呈显著正相关,Pearson系数为0.952,P=0.001,说明回潮率越大,面料吸收水分的能力越强,饱和后面料所含水分也越多;越厚的面料则能够储存更多的液态水,因此,降低水分吸收的有效措施在于减小蒸汽压力与织物的回潮率。

2.2 蒸汽渗透量的变化

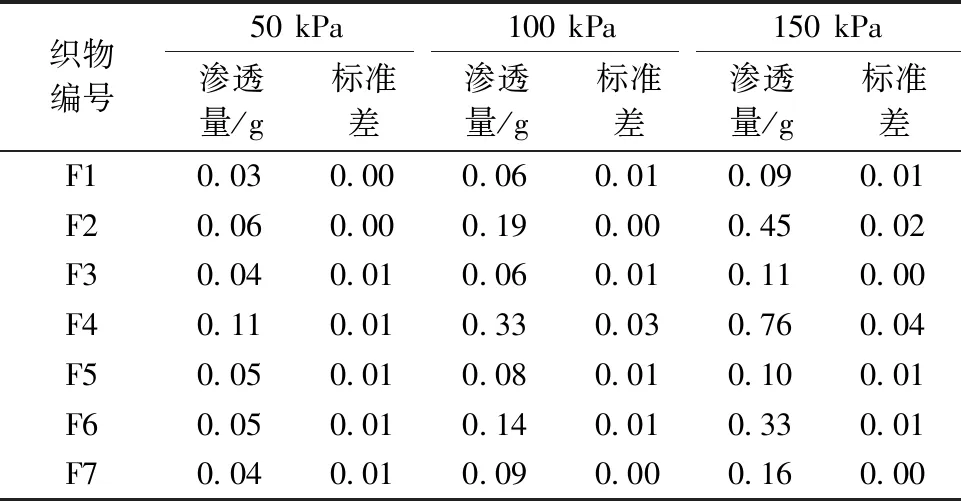

由于蒸汽压力超过150 kPa后,蒸汽流出的冲击力过大,易造成织物与吸纸板接触,并将水分传递其中,因此,仅分析蒸汽压力为50、100、150 kPa时穿过织物的蒸汽渗透量的变化规律(喷射距离为5 cm不变),结果如表2所示。

表2 不同蒸汽压力时蒸汽渗透量Tab.2 Steam permeability under different pressures

从表2可看出,蒸汽压力为50 kPa时,蒸汽渗透量最小;蒸汽压力为150 kPa时,渗透量最大。Pearson相关性分析表明,蒸汽压力与渗透量之间呈显著正相关关系(P=0.010< 0.05)。原因可能是蒸汽压力越大,蒸汽流出的冲击力越强,导致其渗透阻力越小[14],所以渗透量随压力增大而增加。

不同织物的蒸汽渗透量存在差异,蒸汽压力由50 kPa增加到150 kPa时,织物F2、F4、F6的渗透量增加了5.6~6.5倍,明显高于其他4种织物,这与面料透气性有关。织物F2、F4、F6透气性是其余4种织物的2.5~ 5.3倍。Pearson相关性分析表明,织物透气性与蒸汽渗透量之间呈显著正相关关系(P=0.009<0.01)。另外,织物F4的渗透量最高,因其厚度比织物F2、F6更薄,导致蒸汽渗透速率加快,因此,阻挡或降低穿过织物的蒸汽渗透量的有效措施在于减小蒸汽压力与面料透气性。

3 热传递规律分析

3.1 蒸汽压力的影响

蒸汽热暴露阶段,将7种实验织物正反面温度差与蒸汽压力进行Pearson相关性分析的结果表明,二者呈显著负相关关系(P=0.000<0.01),说明蒸汽压力越大,正反面温差越小,则织物的隔热性能越差,传递到织物反面的热量越多。

图3示出织物F1正反面温度的变化。总体上看,正反面温度均随蒸汽压力增大而上升,说明其变化受到蒸汽传递的热量影响,且随蒸汽压力增高增幅较大,这与Pearson相关性分析的结果一致。从织物正面温度看,除蒸汽压力为50 kPa,其余压力下织物F1正面温度在蒸汽暴露2 s内出现峰值,这是由于压力为50 kPa时,蒸汽温度最低且携带的热量最少,导致织物正面温升速率低所造成。蒸汽压力为300 kPa时,织物F1正反面温度明显高于其他压力水平,这与压力增加的幅度有关。

蒸汽压力为50 kPa,热暴露结束时(30 s),不同织物上传感器、下传感器(见图1)测试部位正反面温差及其标准差如表3所示。

配对T检验的结果表明:织物上、下传感器测试位置正反面温差具有显著性的差异(t值为6.155,P=0.001<0.05),即隔热性能具有显著的差异。总的来说,织物上传感器所测试部位的正反面温差更大,因此其隔热性能也更好。原因在于:本文试样是垂直放置,蒸汽成网状喷射到织物表面,冷凝后经重力作用水往下流,造成试样下方位置储水量大于上方位置的储水量。而储水量增加会引起织物热容与导热性上升[15],对织物隔热性能产生明显的作用。织物内储水量越多,其隔热性能也越差。因蒸汽压力能够明显地提高织物内储水量,因此,这也解释了织物的隔热性能随蒸汽压力增大而降低的结果。

表3 上下传感器正反面温差Tab.3 Temperature differences between front and back of fabric for upper and lower sensors

3.2 喷射距离的影响

3.2.1 正面温度

保持蒸汽压力为150 kPa恒定,将7种织物在热暴露阶段的正面温度(蒸汽喷射中心处)与喷射距离进行Pearson相关性分析,结果表明二者呈显著负相关关系,P=0.000。这是由于蒸汽流出后,有空气加入其中,导致二者混合后温度下降,喷射距离越大时,与空气间热交换损失的热量也越多,导致温度也越低。

3.2.2 反面温度

织物反面温度的变化反映了不同喷射距离下,蒸汽流出后热量经过织物的传递能力。Pearson相关性分析结果表明,喷射距离与热暴露阶段织物反面温度(喷射中心处)之间呈显著负相关关系(P=0.000<0.01)。其原因包括以下3点。

1)喷射距离越远,导致蒸汽接触到织物后,面料正面温度明显降低,织物表面张力减小,渗透阻力随之增大[14],传递到织物反面的热量减少。

2)喷射距离越远,蒸汽接触织物后产生的冲击力越小,液体渗透阻力与冲击力成反比[14],导致穿过织物的蒸汽渗透量减小,进一步降低了反面温度。

3)蒸汽热暴露阶段,将7种实验织物正反面温度差(喷射中心处)与喷射距离进行Pearson相关性分析的结果表明,二者呈显著正相关关系(P=0.000<0.01),说明喷射距离越大,织物的隔热性能越优,这也是反面温度随喷射距离增大而呈降低趋势的原因之一。

4 皮肤烧伤分析

4.1 蒸汽压力的作用规律

4.1.1 皮肤烧伤时间

保持喷射距离为5 cm不变,经不同压力的蒸汽热暴露后,7种织物测试时皮肤达到二级烧伤的时间如图4所示。

蒸汽压力为50 kPa时,皮肤二级烧伤时间最长;蒸汽压力为300 kPa时,皮肤二级烧伤时间最短。总体来看,蒸汽压力越大,皮肤发生二级烧伤的时间越短,即织物对蒸汽热防护性能下降。Pearson相关性分析表明,蒸汽压力与皮肤二级烧伤时间呈显著负相关关系(P=0.000< 0.01)。其原因可能包括以下2点。

1)增加蒸汽压力能够显著提高织物内储水量,使织物的隔热性能降低,传递到皮肤的热量增多,导致发生二级烧伤的时间越短。

2)增加蒸汽压力明显地提高了蒸汽渗透量,穿过织物的蒸汽携带大量的热量(100 ℃时具有2 257 kJ/kg的热量)传递到皮肤表面,导致织物热防护性能下降。

不同织物的二级烧伤时间存在差异,同一蒸汽压力时,透气性差的织物F1、F3、F5、F7的皮肤二级烧伤时间比透气性好的织物F2、F4、F6的二级烧伤时间更长,Pearson相关性分析也表明,织物透气性与皮肤二级烧伤时间呈显著负相关性(P=0.007< 0.01)。ANOVA方差分析表明:蒸汽压力对织物F1、F3、F5、F7的二级烧伤时间具有显著影响(P=0.000< 0.05),但对织物F2、F4、F6的二级烧伤时间没有显著影响(P=0.097> 0.05)。原因在于:良好的透气性使蒸汽渗透速率加快[9],引起更多的热量传递到皮肤表面,蒸汽压力达到150 kPa后,透气性好的织物F2、F4、F6的皮肤在2 s内达到二级烧伤,进一步增大蒸汽压力也不会对二级烧伤时间产生显著影响。织物F1的皮肤二级烧伤时间最长,这与其厚度有关,织物F1与F6厚度比其他织物厚,能够减小热量传递速率[16],但织物F6的透气性为F1的4.7倍,导致织物F6的二级烧伤时间明显缩短。

4.1.2 织物储水量

将皮肤二级烧伤时间与织物内的储水量进行Pearson相关性分析,结果表明二者呈显著负相关关系(P=0.022< 0.05),对于同一种织物,储水量越多,皮肤发生二级烧伤的时间越短。蒸汽热暴露环境下,湿态织物热传导与湿传递以及水分的对流传热成为织物系统间主要热传递方式,织物吸收水分后,导热性与热容上升[15],增加了热传递速率,且隔热性能降低,故储水量增加时,皮肤二级烧伤时间缩短,因此,降低水分吸收是提高蒸汽热防护服装性能的必要条件。

综上所述,蒸汽压力上升能够显著增加织物内的储水量,从而进一步降低织物的隔热性能,导致热防护性能显著下降。

4.1.3 蒸汽渗透量

蒸汽压力为50、100、150 kPa时,7种实验织物的皮肤二级烧伤时间与蒸汽渗透量的Pearson相关性分析的结果表明,二者呈显著负相关关系(P=0.029<0.05)。究其原因可能是由于蒸汽携带大量的热量,当蒸汽温度达到100 ℃时潜热能够超过2 000 kJ/kg[17]。蒸汽透过织物接触皮肤,一方面,能够直接造成皮肤烫伤;另一方面,部分蒸汽在皮肤表面冷凝,导致热量传递速率加快,热量传递的更多,热暴露结束后,模拟皮肤传感器上发现大量的小水珠也证明此结论,因此,减少蒸汽渗透是提高织物系统和防护服装热防护性能的重要因素之一,蒸汽压力对蒸汽渗透量具有显著影响,且二者呈显著正相关关系。

综上所述,蒸汽压力上升能够减小织物的渗透阻力,明显增加蒸汽渗透量,引起热量传递速率加快,导致织物的蒸汽热防护性能显著降低。

4.2 喷射距离的作用规律

保持蒸汽压力为150 kPa恒定,4种水平的喷射距离下,不同实验织物的皮肤二级烧伤时间如图5所示。

总体来看,随着喷射距离的增大,7种织物的皮肤二级烧伤时间均逐渐增加。Pearson相关性分析结果表明,喷射距离与皮肤二级烧伤时间之间呈显著正相关关系,P=0.003。说明在蒸汽热暴露环境下,随着喷射距离的增大,人体皮肤受到的伤害越小,织物热防护性能较好体现。其原因如下。

1)相同的蒸汽流动速率下,喷射距离越远,蒸汽流出后需更长的时间到达织物表面,且与空气间热交换散失的热量更多,织物正面温度随喷射距离增大而显著降低也反映了热量急剧下降。

2)液体渗透阻力与冲击压力呈反比[16],喷射距离越大,对织物造成的冲击力越弱,导致蒸汽较难渗透织物,从而传递到织物反面的热量减少。

3)喷射距离越大时,蒸汽所携带的能量损耗较多,因此,皮肤发生二级烧伤的时间越长。

同一喷射距离下,透气性好的织物F2、F4、F6的皮肤二级烧伤时间比其他4种织物的更短。Pearson相关性分析表明,织物透气性与皮肤二级烧伤时间在不同喷射距离条件下呈显著负相关关系(P=0.000< 0.01)。其中,织物F1表现出最好的热防护性能,这还与其具有较厚的厚度有关。

5 结 论

本文讨论了蒸汽暴露条件对织物热防护性能的作用规律,所得结论归纳为以下4个方面:蒸汽压力能够显著增加织物内储水量,从而降低织物的热防护性能;蒸汽压力上升会显著增加蒸汽渗透量,加快热量传递速率,导致皮肤二级烧伤时间明显缩短;降低储水量和蒸汽渗透量的有效措施分别是降低织物的回潮率和透气性;较大喷射距离对应较高的蒸汽携带能量损耗,使皮肤二级烧伤时间显著增加;蒸汽暴露条件下,皮肤二级烧伤时间与织物透气性呈显著负相关关系。