雷管自动卡口卡腰机的设计

2020-03-09周大鹏

周大鹏

(中煤科工集团淮北爆破技术研究院有限公司,安徽 淮北235000)

0 引言

我国工业雷管的品种齐全、产量大,但是现阶段生产工艺落后,生产效率较低,自动化水平尚需提高[1-5]。 目前的雷管生产线中,雷管壳排管、装药、压药、药高检查、装延期体、剔除废品等环节可实现自动化和人机隔离,卡中腰、卡口、检测、编码等实现了半自动化,需要人员的干预[6-13]。

笔者介绍了一种雷管自动卡口卡腰机的设计,能实现雷管卡口卡腰环节的自动化,生产效率高,安全可靠。

1 雷管卡口卡腰现状

在工业电雷管生产中,卡口工序是指将引火元件头导入装有火药的基础雷管中,辅以机械设备将引火原件头和基础雷管密封[6]。 卡腰是用卡口机将延期体与雷管管壳固定,并且使两者达到密闭配合,要求卡在延期体的中间位置,严禁卡在延期体上端部[10]。

目前,卡口和卡腰的环节主要采用半自动的方式。 每个工位1 个人,配备1 台气动卡头,人工操作。 该工位生产效率低,生产线上人员数量多,没有实现人机隔离,属于事故风险的高发工位。

2 雷管自动卡口卡腰机

笔者在原有的气动卡口设备基础上,设计了一种转盘式、多工位、全自动卡口卡腰机。

2.1 整体结构

多工位自动卡口卡腰机由8 个部分组成:转动工作台、卡头、拨叉顶杆机构、凸轮机构、转动主轴、凸轮分度器、气动马达及支架。 其具体结构如图1 所示。

图1 多工位自动卡口卡腰机结构

其工作原理为:转动工作台安装在转动主轴上,转动主轴通过轴承组件安装在支架上,转动主轴下部与凸轮分度器输出轴连接,凸轮分度器输入轴与气动马达相连。 气动马达通气转动,带动凸轮分度器按照设定的节奏实现间歇式的转动输出,凸轮分度器通过转动主轴带动转动平台,实现转动平台的间歇转动和准确停止。 实现转动平台平稳转动,在各个工位准确停止,实现多工位功能。

转动工作台上间隔90°为1 个工作工位,每个工位上布置5 个卡头。 每个卡头在动力的作用下可以实现卡紧的功能,能够在雷管上需要的位置进行卡腰和卡口。 卡头下连接拨叉顶杆机构和凸轮机构。 拨叉顶杆机构可以带动卡头上的推杆和压头定位套上下运动,实现卡口卡腰过程中雷管位置的调整和卡口卡腰的动作。 拨叉顶杆的上下运动是受凸轮机构的控制,凸轮机构则按照需要的逻辑和位置设计成环形,固定在机架上。 随着主轴的转动,拨叉顶杆机构尾部的滚轮在凸轮机构上滚动,带动推杆和压头定位套实现雷管的卡口卡腰工作。

2.2 主要部件

机器主要由卡头、卡口卡腰自动控制、凸轮控制等部分构成。

2.2.1 卡头

雷管卡头的结构如图2 所示。 通过各零件的组合使得推杆可以在推杆套内上下移动,这样当雷管装入时,通过推杆定位雷管装入的深度,使得压头能准确地压到所需要压的位置(卡口或卡腰处)。 同时推杆在外力的作用下可以上下移动,使得在工作时,通过推杆的推动可以将雷管从卡口位置推送至卡腰位置。 压头为弹性钢材制成,端部镶嵌硬质材料。 压头通过螺纹连接在雷管定位套上,可以跟着雷管定位套上下运动。 当雷管定位套下移时,压头在压头定位套上的楔形配合的作用下内收。 镶嵌的硬质材料紧紧压在雷管外壳,形成压痕,实现卡口或卡腰。

图2 雷管卡头的结构

2.2.2 卡口卡腰自动控制

卡口卡腰自动控制机构如图3 所示。 雷管定位套和推杆分别在两组拨叉机构的作用下通过拨叉的上下运动分别实现雷管卡印和将雷管推到卡口卡腰位置的作用。 转动工作台在主轴的带动下转动时,凸轮和滚轮发生相对位置变化,在弹簧和凸轮的共同作用下,两组拨叉机构分别带动雷管定位套和推杆上下运动。 雷管定位套上下运动实现压头在雷管壁上压印。 推杆上下运动推动雷管到不同的卡腰和卡口的位置。

具体工作过程如下:雷管通过上盖的导向孔插入卡头,其底部与推杆顶端紧贴。 通过拨叉机构向下拉动雷管定位套,雷管定位套拉动固定在其上的压头往下移动。 压头外侧为锥形,与压头定位套上的锥形内槽配合。 压头向下移动,在两个锥形的作用下,压头往中心挤压,在雷管需要卡腰或卡口的地方产生压痕,对内部元件进行固定。 雷管定位套上升,压头和雷管外壁脱离。 顶杆上升,将雷管推出。 顶杆下降,回到起始位置。

图3 卡口卡腰自动控制机构

2.2.3 凸轮控制

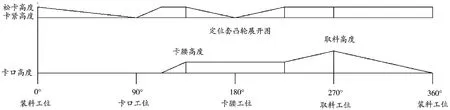

卡口卡腰的过程主要靠两组凸轮控制,其凸轮展开图如图4 所示。

图4 推杆和定位套凸轮展开

通过滚轮在凸轮上的滚动,带动定位套和推杆运动,实现不同位置的工作。

3 设备工作过程

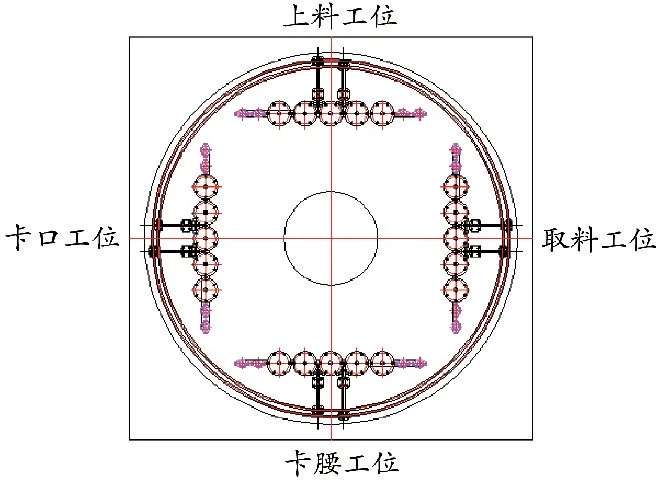

通过机械机构和凸轮的控制可以顺序实现电雷管的卡口和卡腰过程。 设备工位如图5 所示,设备工艺流程如图6 所示。

图5 设备工位

1)工位1:上料工位。 目前机械手在雷管生产线上已经得到应用。 采用机械手将电雷管的雷管体插入上料工位上的5 个卡头里。 此时顶杆在卡口处,雷管插入直至与顶杆接触,实现卡口定位。此时压头定位套处在高位,压头在张开状态,方便雷管插入。 等到5 个(实际生产中可以根据现场具体情况布置不同数量的卡头)卡头中都装入了雷管,转动平台开始转动。 转动的过程中,推杆位置不动,压头定位套在凸轮导轨的作用下下移,压头逐渐在卡口处压出卡痕。

2)工位2:卡口工位。 压头定位套压到最低点,转动平台在凸轮分度机构和气动马达的作用下,在工位2 处停止,保证压痕的稳定和工位1 上料需要的时间。

转动平台再次转动,在凸轮导轨和拨叉的作用下,首先实现压头定位套上推,使得定位套放开雷管;然后顶杆上推,将雷管顶到卡腰位置,定位套再次下拉,使得压头在卡腰处压紧,压出卡痕。

图6 设备工艺流程(单个雷管)

3)工位3:卡腰工位。 压头定位套拉到最低点,在工位3 处保持,保证压痕稳定。 转动平台再次转动,在凸轮和拨叉的作用下,首先实现定位套上推,放松雷管,然后顶杆上推,将雷管体逐渐从卡头内部推出。

4)工位4:取料工位。 雷管体被部分从卡头推出,然后用机械手将卡口卡腰完成的雷管取出。 完成电雷管的卡口卡腰工序。

4 结语

设计的多工位自动卡口卡腰机,将原来的串联工序变成并联工序,在机械手将卡口(卡腰)雷管插入的时间,就可以在其他几个工位同时实现卡口(卡腰)自动取出,提高了卡口卡腰环节的工作效率。 采用机械手完成雷管放入和取出,实现了该工作环节的无人化。 此设备可以实现雷管卡口卡腰环节的自动化生产,实现人机隔离,有效减少雷管生产线上的人员数量。 可以实现数十发雷管同时加工,生产效率高,通过改变不同凸轮机构也可实现不同产品的生产。