装药直径对煤矿岩巷掘进爆破效果的影响

2020-03-09王梦想汪海波

谢 平,王梦想,武 建,汪海波,宗 琦,徐 颖

(1.淮南矿业(集团)有限责任公司顾北煤矿,安徽 淮南232001;2.安徽理工大学 土木建筑学院,安徽 淮南232001)

在煤矿井巷掘进爆破时,岩石性质、炮孔与炸药直径、钻孔设备等因素均会影响爆破效果。 岩石条件多变,三级煤矿许用炸药威力低,如何提高硬岩巷道掘进爆破效率仍是亟待解决的问题。 目前,岩巷掘进通常采用不耦合装药结构,钻头直径主要有32 mm 和42 mm,与之匹配的炸药药卷直径分别为27 mm、35 mm。 在爆破时,不耦合系数和炸药药卷直径直接影响炮孔孔壁压力,杜俊林等[1-2]对空气不耦合装药和水不耦合装药孔壁压力进行了理论分析;宗琦等[3-4]通过对不同装药结构的理论分析得出,炮孔耦合装药孔壁压力>水不耦合装药孔壁压力>空气不耦合装药孔壁压力;凌伟明[5]采用锰铜压阻传感器测试了炮孔孔壁压力。 上述学者推导的相关公式结果虽然对传统的爆轰理论求解孔壁压力进行了优化,但是不管按照传统的爆轰理论还是修正理论,炸药密度相同,不耦合系数相同时,其炮孔孔壁压力理论推导值都近似相同。 因此,不耦合系数相同时,采用传统的爆轰理论不能准确地描述不同装药直径作用下炮孔孔壁压力的变化及相关爆破参数的差异。

为进一步研究不耦合系数相同时,不同装药直径作用下炮孔孔壁压力的变化,通过理论分析与现场试验的方法,开展不同装药直径孔壁压力的计算分析。 理论上分析,不耦合系数相同时,随着炮孔和药卷直径的增大,爆破破岩效果增强。 为验证分析结果,在现场进行了相关试验。

1 装药直径与孔壁压力、裂隙区半径的关系

1.1 径向不耦合连续装药孔壁压力

基于径向不耦合连续装药,提出如下假设[6]:

1)间隙内不存在空气;

2)爆轰产物在间隙内按PVn=常数的规律膨胀(n=3),遇到炮孔壁时产生冲击压力,并在岩石内激起爆炸应力波;

3)膨胀时的初始压力按平均爆轰压计算。

根据上述假设,计算炮孔壁上产生的初始压力。

爆轰产物的平均爆轰压为:

式中:ρ0为炸药密度;D1为炸药爆速。

爆轰产物碰撞炮孔壁时,压力增大,n 取8 ~11[6]。 因此,在不耦合装药炮孔壁上的冲击压力为:式中:dc为装药直径;db为炮孔直径;n 为压力增大倍数。

1.2 装药直径与爆速的关系

装药直径是影响爆速的主要因素之一。 不同类型的炸药爆破时要实现稳定传爆须达到临界直径。 由于波的透反射,炸药爆炸会产生侧向扩散,沿装药直径由外向内传播。 理论和试验研究表明,炸药爆速与装药直径关系[6]为:

式中:D 为炸药的实际爆速;DH为炸药的理想爆速;a 为爆轰反应区厚度;dc为药柱直径。 参考文献[6],反应区厚度a 取炸药临界直径的1/2。

由式(3)可见,爆速与药卷的直径呈正相关,曲线关系如图1 所示。

图1 炸药的爆速与装药直径的关系

1.3 不同装药直径孔壁压力计算

将式(3)代入式(1)、式(2)得到不同装药直径作用下的炮孔孔壁压力。

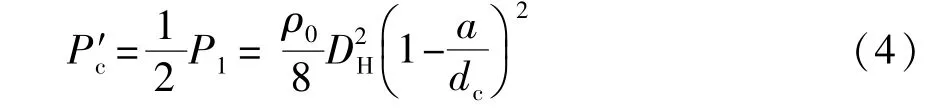

爆轰产物的平均爆轰压为:

因此,在不耦合装药炮孔壁上的冲击压力为:

当不耦合系数一定时,炮孔孔壁压力随着装药直径的增大而增加,爆速趋于理想爆速。 反应区厚度与装药直径无关,只取决于炸药的爆速和反应时间的乘积。 当临界直径为反应区厚度2 倍时,临界爆速约为理想爆速的一半。

1.4 应力波作用下的裂隙区

爆炸应力波由冲击波衰减为压缩应力波或者使径向方向产生压应力和压缩变形。 由于泊松效应,切向方向将产生拉应力和拉伸变形。 由于岩石属于脆性材料,抗拉性能较差,当切向拉应力大于岩石极限动态抗拉强度时,就会产生径向裂纹,同时结合应力波在岩石中的衰减规律,得到岩石在爆炸荷载作用下的裂隙圈半径r 为:

式中:rb为炮孔半径;ST为岩石抗拉强度;b=μ/(1-μ);α 为衰减系数。

选用三级煤矿许用炸药,密度ρ0= 1.10 g/cm3,炸药爆速D=3 600 m/s,n=10,反应区厚度a=6 mm,孔壁原始压力P2采用理想爆速计算。 岩石的抗压强度为100 MPa,抗拉强度为10 MPa,泊松比为0.25,衰减指数为1.67,代入式(2)、式(5)、式(6),求解出孔壁压力和裂隙区半径。 计算结果见表1。

表1 不同装药直径炮孔孔壁压力

由表1 可见,在同种炸药作用下,经典炮孔孔壁压力计算公式(2)计算的P2,只与炸药不耦合系数有关。 不论炮孔和炸药直径发生怎样的变化,炮孔孔壁压力始终不变,这与现场实际不符。 不管炸药直径怎样改变,始终采用理想爆速代入求解,存在很大的误差。 而由式(5)进行计算,既能反映孔壁压力与装药不耦合系数之间的关系,还能揭示其与装药直径的关系。

孔壁压力P′2和裂隙区半径r′在不耦合系数相同时,随着装药直径的增加逐渐增大。 在不耦合系数一定时,与药卷直径25 mm 的孔壁压力相比,药卷ø33 mm、ø39 mm 的孔壁压力分别增大1.15 倍、1.25 倍;药卷ø33 mm、ø39 mm 的裂隙区半径r 比药卷ø25 mm 的裂隙区半径分别增大1.44 倍、1.79倍。 药卷直径变大,有利于提高岩石的爆破效果。岩石巷道钻眼掘进过程中,随着钻眼直径的增大,钻眼机械的钻进速度逐渐降低,会影响工作效率。

目前,ø50 mm 钎杆还不具备大规模使用的条件,现场常采用ø42 mm 的钻头钻孔,孔内装ø35 mm 的药卷。 从理论分析结果可知,在同一耦合系数作用下,药卷直径增加,裂隙区半径增大,采用ø42 mm 的药卷,可以有效增加岩石破碎半径,从而减少断面整体炮眼数量。

综上所述,结合现场实际和理论分析,针对巷道掘进掏槽爆破的特点,提出将大直径药卷应用到掏槽眼的观点,可以形成较好的槽腔,加大掏槽腔体的破碎,提高槽眼利用率,从而保证其他炮眼的破碎效果,加快施工进度。

2 现场试验

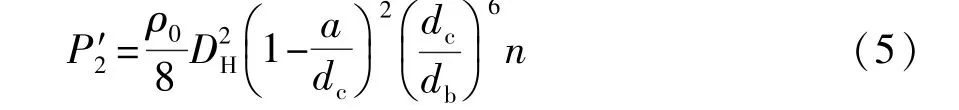

淮南某煤矿巷道断面为直墙半圆拱,巷道断面5.2 m×3.8 m,掘进断面面积19.01 m2。 巷道所处岩层岩性为泥岩、细砂岩、粉砂岩等。 试验段巷道穿过岩层主要为粉细砂岩,灰白色,整体性好,裂隙少,坚硬难爆,岩石的坚固性系数f=10。 炸药采用煤矿三级高威力许用炸药,爆破方案设计为2 种:

1)全断面均采用ø42 mm 的钻孔,孔内放置ø35 mm× 330 mm×350 g 药卷。

2)掏槽孔直径50 mm,孔内放置ø45 mm × 400 mm × 700 g 的药卷,炮孔布置如图2 所示。 其他孔直径为42 mm,孔内放置ø32 mm 的药卷。

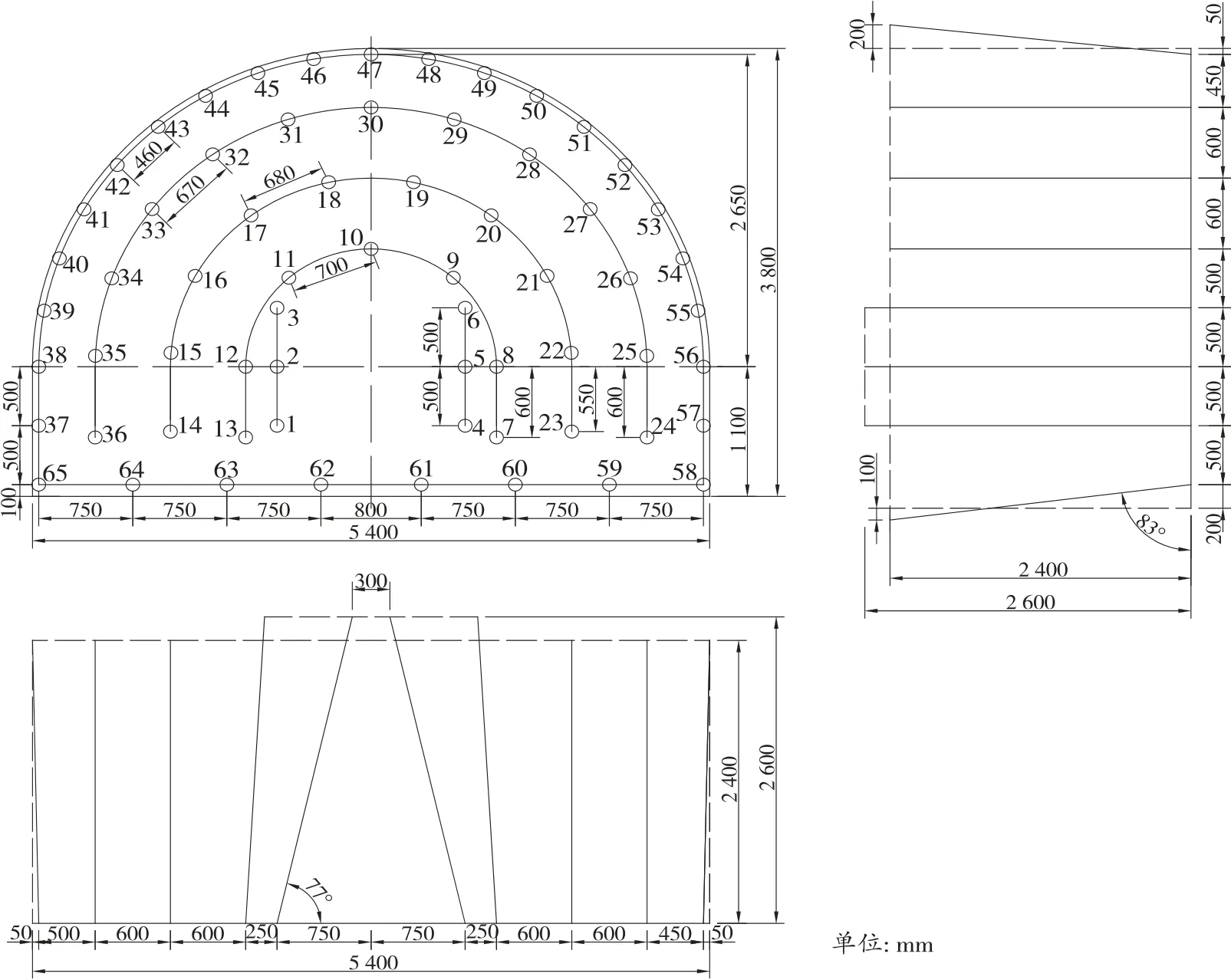

2 种方案的爆破效果见表2。

图2 炮孔布置图(掏槽孔直径50 mm)

表2 2 种爆破方案对比分析

通过表2 对比发现:

1)采用大直径药卷掏槽爆破效果较常规掏槽爆破效果有显著提高,具体体现为炮眼利用率显著提高。 虽然循环进尺炸药消耗增加了5.4 kg,但岩石破碎总体积显著增加。

2)虽然药量增加,但是循环炸药单耗和雷管消耗降低了,且在抛掷效果相同的情况下,岩石大块率明显减小,为后期出渣提供了有益条件。 分析原因,大直径药卷掏槽孔在保持炮眼间距不变、深度不变的情况下,药卷直径增大,炮眼孔壁压力增大,裂隙区半径增加,从而使得掏槽区炮眼爆破产生的裂隙区相互重叠的部分增加,使岩石深度破碎,产生较好的爆破效果。

3)当采用大直径装药时,可以适当地加大炮眼间距,通过优化施工工艺减少炮孔数量、节省钻孔时间,也可达到相同的爆破效果。

3 结论

1)装药结构和不耦合系数一定时,在理论上证明了随着装药直径的增加,炮孔孔壁压力增大,裂隙区半径增大。

2)掏槽孔采用大直径炮孔和药卷,有助于提高掏槽爆破炮孔利用率、降低矸石块度。

3)采用凿岩台车保证较高钻孔效率的情况下,可考虑巷道全断面采用大直径炮孔和药卷,从而减少炮孔数量,提高爆破效果。