飞机部件数字化对接装配实验平台及教学项目设计

2020-03-09常正平杨根军王仲奇李树军蒋建军

常正平,夏 松,杨根军,王仲奇,李树军,蒋建军

(1.西北工业大学 机电学院,陕西 西安 710072;2.陕西飞机工业(集团)有限公司,陕西 汉中 723213)

飞机装配是保证飞机产品质量、装配准确度的决定性环节,其工作量约占飞机制造总劳动量的50%以上,装配周期约占全机制造周期的50%~70%[1]。现代大型飞机零件尺寸大、协调关系复杂、零件及连接件数量众多,极易产生装配变形和装配应力,必须不断提高飞机装配工艺技术水平,研制新的工艺装备,才能满足新型飞机对装配精度和服役寿命的更高要求。20 世纪90 年代以来,西方航空工业强国均把数字化装配技术作为优先发展的方向,并取得了很大的进展,如B787 客机在研制过程中采用了数字化协调的阵列式装配技术,A400M 飞机在机翼翼盒装配中大量采用多种柔性工装,大大降低了装配成本和装配周期,但对我国采取了严密的技术封锁[2]。近年来,在国家科技计划的支撑下,我国飞机数字化装配技术在单点实现了突破,但仍然存在很大差距。落实到飞行器制造工程专业的培养环节,现有的实验室条件严重落后于技术发展,针对相关技术的介绍仅限于文字介绍或视频讲授[3-4]。受限于航空制造技术企业的特殊性,生产实习也仅限于观察,无法亲身操作并了解其中的相关技术和原理。

因此,飞机装配工艺作为飞行器制造工程专业的核心内容,迫切需要在实验室环境中搭建与先进飞机数字化装配技术对应的实验平台。随着我国大飞机和新一代军机的研制生产,航空企业对掌握扎实飞机装配知识并具备飞机装配工程实践能力的专业人才需求非常迫切。在学科建设经费的支持下,结合科研成果转化,西北工业大学飞机制造工艺与装备实验室自主设计搭建了飞机部件数字化装配对接实验平台,并开设了4 个实验教学项目。

1 飞机部件数字化对接装配原理

飞机大部件对接是根据尺寸协调原则,采用工装、测量设备等将多个部件对合连接的过程。传统的对接技术多采用刚性工装,结合人工吊装、调试修配的方式完成大型部件的对合装配[5],对接工艺精度差、装配效率低、修配补偿方式落后。数字化对接利用高精度数字化测量手段确定部件初始位置,并实现部件位置的实时跟踪定位,构建全局测量场,结合数字化柔性工装实时精确调整部件姿态,根据多轴联动机构的运动学原理,集成测量数据优化计算调姿路径,控制系统实现精准姿态调整,完成部件对接。

数字化对接的流程如图1:①大部件与调姿定位设备(数控定位器、数控托架等)连接;②利用激光测量设备测量大部件上的靶标点;③根据靶标点测量结果及工艺要求计算大部件的位姿以及调姿定位设备的轨迹;④利用调姿定位设备带动大部件做平移、旋转运动,实现对接双方的姿态以及位置调整;⑤完成 大部件的对合及装配连接。

图1 飞机部件数字化对接流程[6]

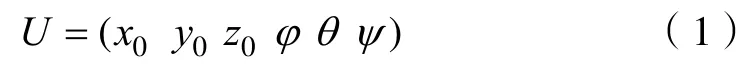

机翼部件的位姿是通过飞机坐标系(即全局坐标系){ }A与机翼部件坐标系{ }W的变换关系定义的。如图2 所示,飞机坐标系{ }A固定不动,{ }W先经过平移AWO O与坐标系{ }A的原点重合,再按一定的旋转顺序绕3 个坐标轴旋转与坐标系{ }A重合。以Z-Y-Z的转序为例,3 个欧拉角φ、θ、ψ是机翼部件的3 个姿态角。

图2 飞机坐标系与机翼坐标系

机翼部件的位姿参数可以定义为:3 个位置参数和3 个姿态参数。3 个位置参数,即坐标系{ }W的原点在坐标系{ }A下的坐标。3 个姿态参数,即坐标系{ }W旋转到坐标系{ }A三轴平行方向相同的3 个旋转角。机翼部件的位姿表示如下:

利用激光跟踪仪可测得机翼部件实际位姿和理论位姿之间的变换量v=[δx,δy,δz,ε x,ε y,εz],即获得部件姿态变换矩阵旋转矩阵R和平移矩阵T。飞机大部件的位姿由定位器来驱动变化,位姿变化的路径规划实际上就是确定各定位器的调整顺序和调整量,使得被调部件的实际位姿与理论位姿无限接近。在机翼部件的实际位姿及理论位姿已知的情况下,可以规划出机翼部件由实际位姿向理论位姿的运动路径。

定位器定位末端球头是支撑定位部件的实际接触点且与部件保持固定的相对位置,因此用球头表示定位器的位置,获取定位器各轴驱动量后,需要根据实际驱动平台定位器移动方式规划定位器的运动轨迹,完成部件调姿过程,保证调姿过程平稳、可靠。

2 实验平台设计

2.1 设计目标及原则

飞机数字化对接装配实验平台及实验项目为落实先进装配技术在飞行器制造工程专业人才培养环节而设计,要求学生具备装配工艺规划、数字化测量、协同控制的相关知识。通过该实验,能够促进学生对数字化对接装配技术的理解,提高学生的知识应用能力,让学生在实验中自主探索、交流合作,提高发现问题和解决问题的能力,提高学生的工程应用和科技创新意识。

为锻炼学生的自主学习能力和实践动手能力,结合每个项目的实验要求和具体目标,要求学生通过互联网、图书等途径查阅相关知识,自主设计实验方案并独立完成实验内容。

2.2 实验平台组成与使用

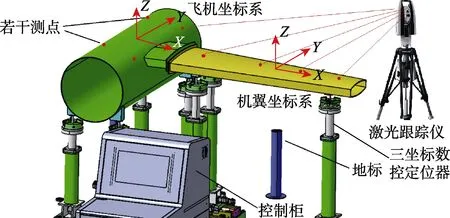

飞机部件数字化对接装配实验平台主要由实验件、调姿定位系统、测量控制系统和集成控制软件部分组成。如图3 所示,对接系统包括一套机翼、机身实验件,7 个三坐标数控定位器,21 个伺服电机和伺服驱动器。测量设备采用激光跟踪仪、控制器、驱动系统和传感器若干。集成控制软件将大部件的测量、姿态运算、现场设备控制集成为一个软件系统。

图3 部件对接实验平台

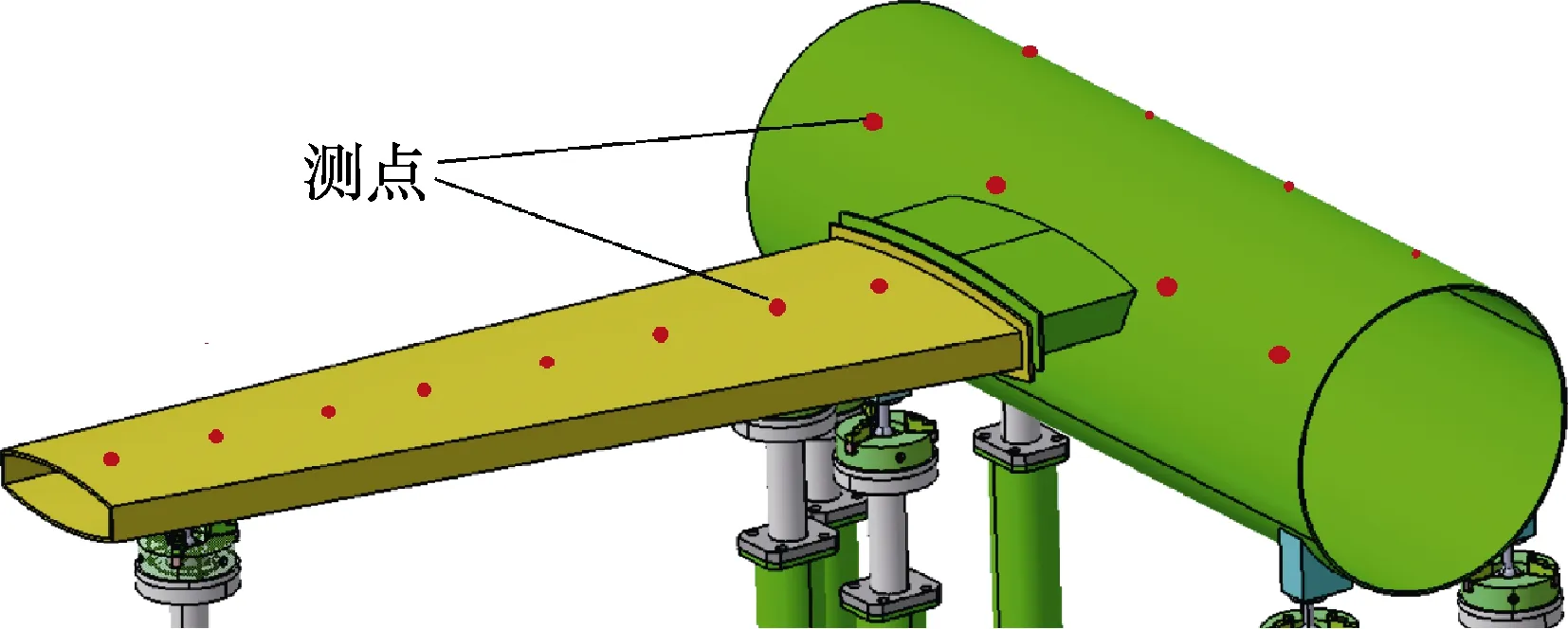

(1)翼身对接实验件。实验设计机身、机翼实验件一套,如图4 所示,其下侧分别带4 个、3 个连接球头,用于调姿过程中对机身和机翼的支撑;实验件上侧分别带有8 个测量点的测量座,用于机身、机翼姿态检测。

图4 机翼、机身实验件

(2)三坐标数控定位器。数控定位器是整个调姿定位系统的核心和大部件调姿运动的执行机构[6],定位器需要支撑起整个需要调姿的大部件,并在调姿过程中带动部件运动到目标位置。平台设置调姿定位器(POGO 柱)7 套,每套POGO 柱均包含X、Y、Z3 个坐标方向的伺服运动。数控定位器主要由固定底座、Z向托板、X向托板、Y向支撑、锁紧机构、三维力传感器、伺服电机、导轨、丝杠等组成,如图5 所示。

图5 定位器底座驱动结构

每套POGO 柱上端均有三爪卡盘,如图6 所示,用于对机身机翼下侧连接球头的夹持和锁紧,三爪卡盘内带有球窝与连接球头配合。

图6 定位器末端锁紧结构

(3)测量控制系统。整个实验过程的数据测量用激光跟踪仪以及传感设备获取。同时由于激光跟踪仪光学测量的特点,需要保障测量过程无遮挡,提前做好测点的标注和仪器使用的培训学习。对接控制系统主要包括控制器和驱动系统。控制器负责硬件的逻辑控制,驱动系统负责将控制器或控制系统的输出转变为一台机器或设备的控制动作[7]。

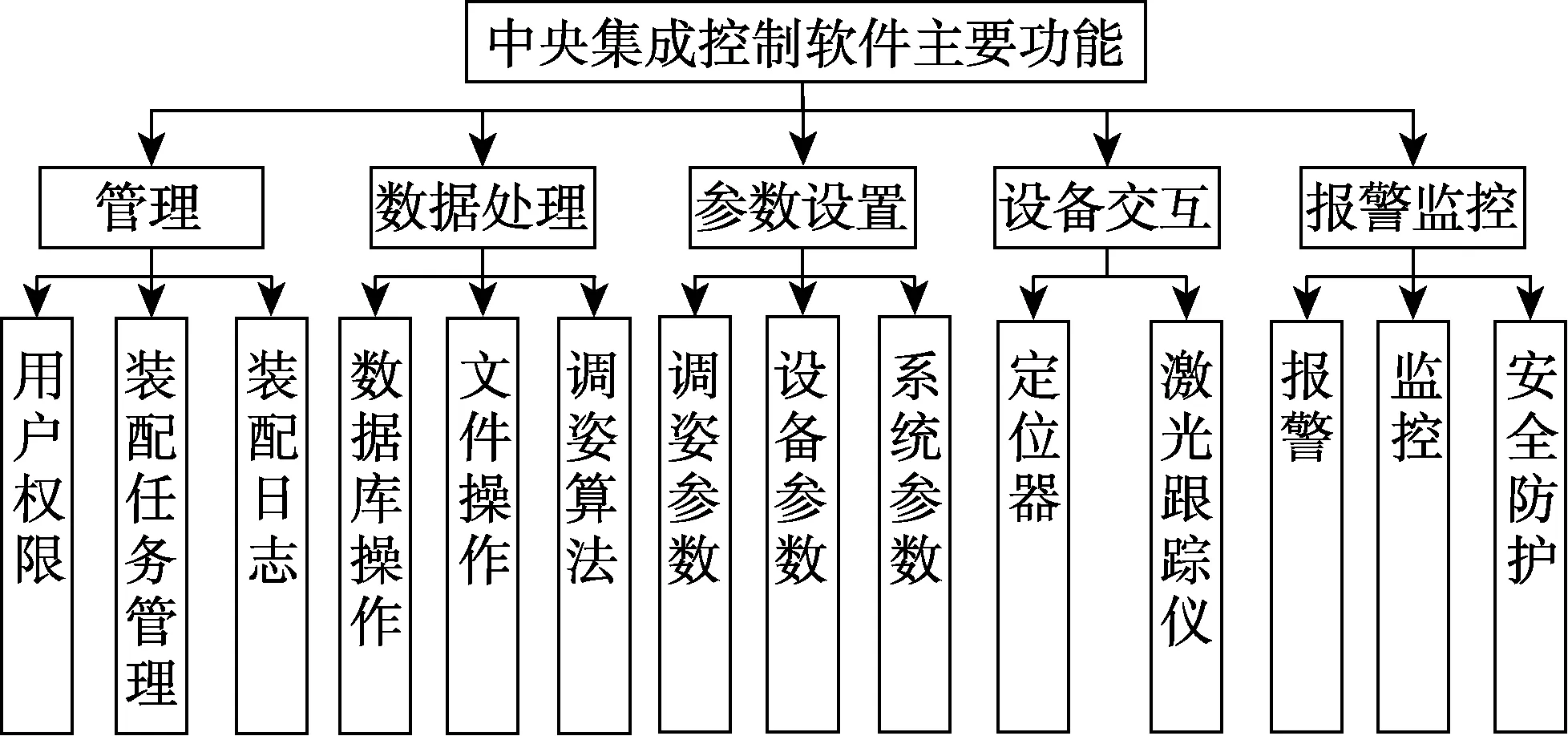

(4)集成控制软件。在大部件对接过程中,集成控制软件要能够实现大部件的测量,然后计算大部件的位姿,控制现场设备自动完成两个部件的对接过程。同时,集成控制软件需要实时地向对接操作人员提供对接过程中的各种信息,处理对接过程中可能出现的各种意外状况,如图7 所示。

图7 部件数字化对接集成控制系统

3 教学项目设计

3.1 教学目的与要求

通过飞机部件数字化对接装配实验,让学生初步了解飞机数字装配技术体系、数字化装配柔性定位技术与装备,掌握机翼、机身对接装配的基本原理、定位调姿系统设计及构建、大尺寸零件空间测量方法及应用、大部件调姿路径规划等相关技术和方法,为从事飞行器制造领域的学习和研究打下坚实基础。实验结合软、硬件平台的搭建和使用、装配路径的编程求解,主要目的是培养和锻炼学生利用所学知识解决实际工程问题的能力,进一步激发面向工程问题的探索和求知兴趣[8]。具体要求如下:

(1)加深对飞机装配工艺学相关知识点的理解,了解飞机部件对接装配技术体系的构成。

(2)熟悉飞机机身、机翼对接的基本原理、工艺过程、激光测量和运动分析方法,掌握基于MATLAB工具箱的运动轨迹求解与优化。

(3)学会操作使用飞机部件数字化对接装配实验平台,能够结合出现的问题及时排除错误,使软硬件程序能够正确运行。

3.2 教学内容

飞机部件数字化对接装配实验项目的实验目的和内容见表1,包含数字化装配定位、大尺寸零件测量、大部件调姿轨迹规划和对接过程集成控制4 个模块,总实验学时为8 学时。

表1 飞机部件数字化对接装配实验项目

3.3 教学范例

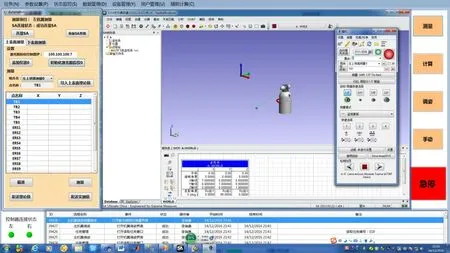

部件对接装配实验调姿流程如图8 所示。机身、机翼的理论调姿位置是基于激光跟踪仪建立的数字化装配测量场所得。当机身、机翼安装入位以后,中央工控机启动激光跟踪仪测量机翼上分布的测量点,数据传输到中央控制器。中央控制器调用位姿计算算法得到当前位姿状态,调用调姿算法以目标位置和当前位置作为输入进行处理得到调姿轨迹。调姿轨迹传输给控制单元,通过数控定位器多轴协同控制调姿。调姿运动完成以后,使用激光跟踪仪再次测量机身、机翼上的测量点,评价调姿效果。

(1)首先结合实验平台,如图9 所示,介绍飞机部件数字化对接装配的相关知识理论,重点讲解对接装配原理及调姿方法以及主要实验步骤。

(2)部件位姿测量,利用激光跟踪仪测量机翼机身、机翼部件表面位姿基准点,分别求得机身、机翼部件的位姿参数。

图8 部件对接装配实验调姿流程

图9 实验室机翼、机身对接调姿实验平台

(3)调姿路径规划,结合部件初始位姿和目标位姿,规划调姿路径,路径规划结果包括机身部位12个电机(机翼部位9 个电机)每一步的同步位置值。

(4)对接过程集成控制,进入定位器控制界面,对各运动轴进行通电,开始启动调姿过程。

(5)调姿结束后,进行调姿状态评估,打开跟踪仪测量界面(图10),复测各测量点。如果复测后测量点评估合格(复测值和理论值偏差均小于±0.5 mm),则本次调姿结束;如果不合格,则需要再次测量并调姿,直至评估合格为止。

3.4 教学效果

参与飞机部件数字化对接装配实验的学生共有16 组,每组4~5 人,要求每组学生自主完成准备、实验和总结。学生完成4 个实验项目后,对飞机数字装配的关键技术和知识点有了更加深入的了解,掌握了柔性定位、测量场构建、姿态求解、路径规划的相关理论,对飞机装配领域的学习兴趣有了显著的提高。本次实践教学实验得到了学生的高度认可,完成了实验教学的目的。

图10 激光跟踪仪测量界面

4 结语

当前,我国航空航天领域正处于高速发展时期,对掌握先进技术理论的飞行器制造工程专业人才需求非常迫切。飞机部件数字化对接装配实验平台融合当前飞机装配领域数字化柔性定位、大尺寸零件测量、多轴协同运动控制等先进技术,主要面向具备相关知识的高年级本科生及低年级研究生开设。实验项目涉及飞行器制造工程方向的多门课程,不仅可以加深学生对飞机装配工艺学相关知识点的理解,更能启发学生对多学科知识的探索,提高其自主学习能力及工程创新能力。