隧道作业台车机械臂末端定位精度及标定研究

2020-03-09康彦君

康彦君

(中国铁建重工集团股份有限公司, 湖南 长沙 410100)

0 引言

支护作业在矿山、公路等隧道中有着广泛的应用,特别是矿山巷道,随着采深的增加,对作业的支护要求增高[1]。作业台车是一种集钻孔、装锚杆、注浆于一体的自动隧道施工设备。在施工过程中车体固定,仅靠机械臂来完成施工。故关键技术为机械臂末端快速准确定位,但其定位精度往往不能满足项目的实际需要。通过标定技术来提高臂架的定位精度,对保障施工效率和质量有着重要的意义。

作业台车的标定涉及2方面: 大臂柔性误差和运动学参数标定。运动学参数标定是为了获得机器人各关节真实的DH参数[2-3],非运动学标定主要是为了补偿关节间连杆的柔性变形[4-5]。目前,大多数工业机器人通常采用运动学标定的方法来进行校准。对于小负载机器人,忽略关节连接杆的柔性变形,仅标定其运动学参数,标定后其定位精度满足实际工业需求[6-8]。然而,对于作业台车等大负载机械臂,大臂的柔性变形对末端定位精度影响较大[9-13],因此不可忽略。目前国内外学者均是通过采取理论公式或有限元仿真的方法计算机械臂的挠度变形,来补偿柔性误差。

由于理论模型的计算本身就会带来较大的计算误差,本文基于现有的车体结构结合实际测量,分别对作业台车机械臂的柔性变形以及运动学参数进行标定。针对柔性变形采用响应面法进行实测标定,并用最小二乘法拟合响应曲面,获得大臂挠度变形值和端截面转角变形值。对于机械臂的运动学参数采用直接标定法,提出基于全站仪的作业台车厂内标定方案,并通过实验来验证标定结果的准确性,从而保证作业台车的末端定位精度。

1 作业台车运动学建模

1.1 作业台车机械臂结构介绍

作业台车机械臂包括6个旋转关节和2个移动关节,为8自由度冗余机器人,高度的运动冗余性可以提高其操作的灵活性,钻杆和作业单元安装在推进梁上。主要结构如图1所示。

1.2 作业台车机械臂正向运动学模型

由于DH法属于一种参数建模方法,坐标系需要建立在关节轴的延长线上,对于作业台车建模并不适用,因此,需在不改变运动学结果的前提下对部分坐标系进行位姿变换。根据作业台车结构参数,建立关节坐标系,将推进梁回转坐标系原点o6沿关节轴z6移动距离d6至x7o7z7平面,将锚杆坐标系o7沿关节轴x7移动距离a6至y8o8z8平面[12]。臂架D-H参数如表1所示,建立的作业台车机械臂运动学模型如图2所示。

图1 作业台车机械臂结构图

表1 机械臂DH参数

图2 臂架正向运动学模型

将机械臂各关节参数代入式(1),得到其运动学模型,如式(2)所示。

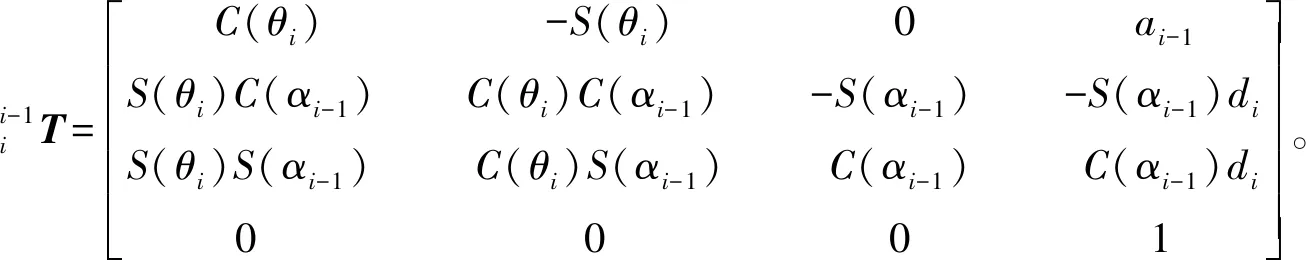

(1)

式中:i表示第i个关节;C(θi)=cos(θi);S(θi)=sin(θi)。

(2)

2 机械臂定位误差标定

作业台车机械臂定位误差的主要影响因素有形变误差和参数误差。形变误差包括由外力、惯性力等引起的弹性变形;参数误差包括结构参数误差、环境因素(温度和磨损)导致的尺寸误差和传感器误差等。在本文中,机械臂的柔性误差主要是大臂伸缩臂末端的挠度和端截面转角变形,参数误差则通过运动学标定的方法来补偿。

2.1 机械臂形变误差标定

作业台车机械臂的工作空间很大,同时作业部自身质量可达2.5 t,由于机械臂的低刚性,机械臂在自身质量作用下具有很大的变形量。

将作业台车大臂简化为一端固定的Bernoulli-Euler梁,梁的底座刚性连接。大臂等效受力模型如图3所示。

F为大臂伸缩臂末端总外载,其大小取决于回转机构和推进梁的总重力; M为大臂伸缩臂末端总转矩,其大小取决于回转机构和推进梁的总重力和重心位置的变化; G为大臂自身总重力; Ti和Ti+1分别为始端和末端的端点。

根据大臂结构和受力特性[13],可以发现影响大臂变形的参数为大臂伸缩值d3、大臂俯仰值θ2、推进梁伸缩值d8和推进梁俯仰值θ4。臂架柔性误差的最终表现形式为大臂伸缩臂末端的挠度变形Δz和端截面转角变形Δθ。由于各种理论或仿真计算的结果往往带有很大误差,导致定位精度低,故本文采用工程实际测试来获得臂架柔性变形。

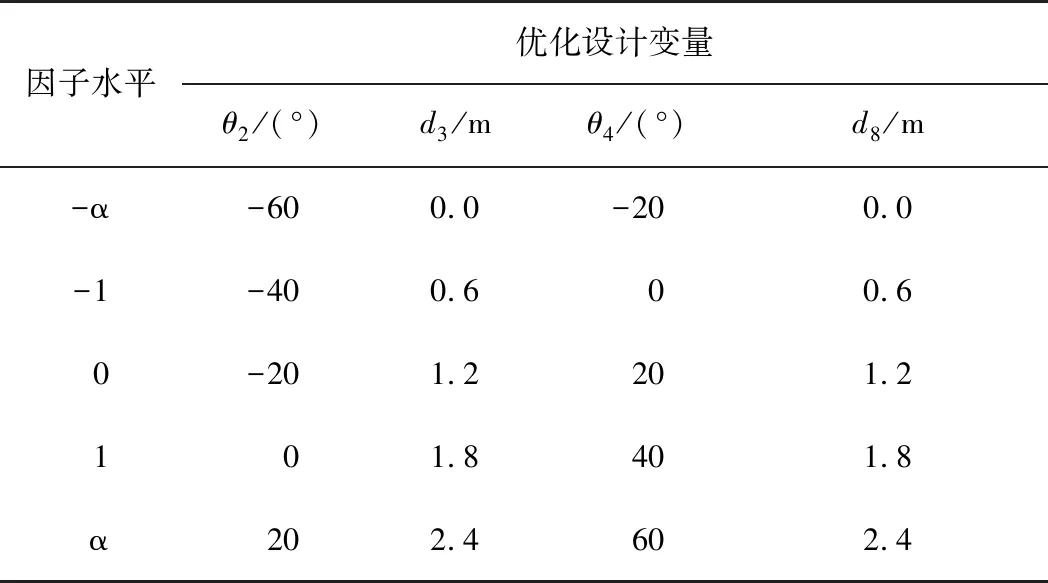

柔性误差的4个影响参数各分为5个运动区间,采用响应面法对柔性误差测试方案进行设计。首先,确定优化目标为大臂挠度和端截面转角变形。选取d3、θ2、d8和θ4为优化设计变量,每个设计变量有5种因子水平值(0, ±1, ±α)。基于响应面法的中心复合设计模型(CCD模型)对臂架柔性变形进行试验设计,臂架柔性变形影响因素的因子水平值如表2所示,测试过程如图4所示。

表2 因子水平中心复合设计表(CCD模型)

(a) 激光工装

(b) 刻度板工装校准

(c) 电子角度仪相对角度测量

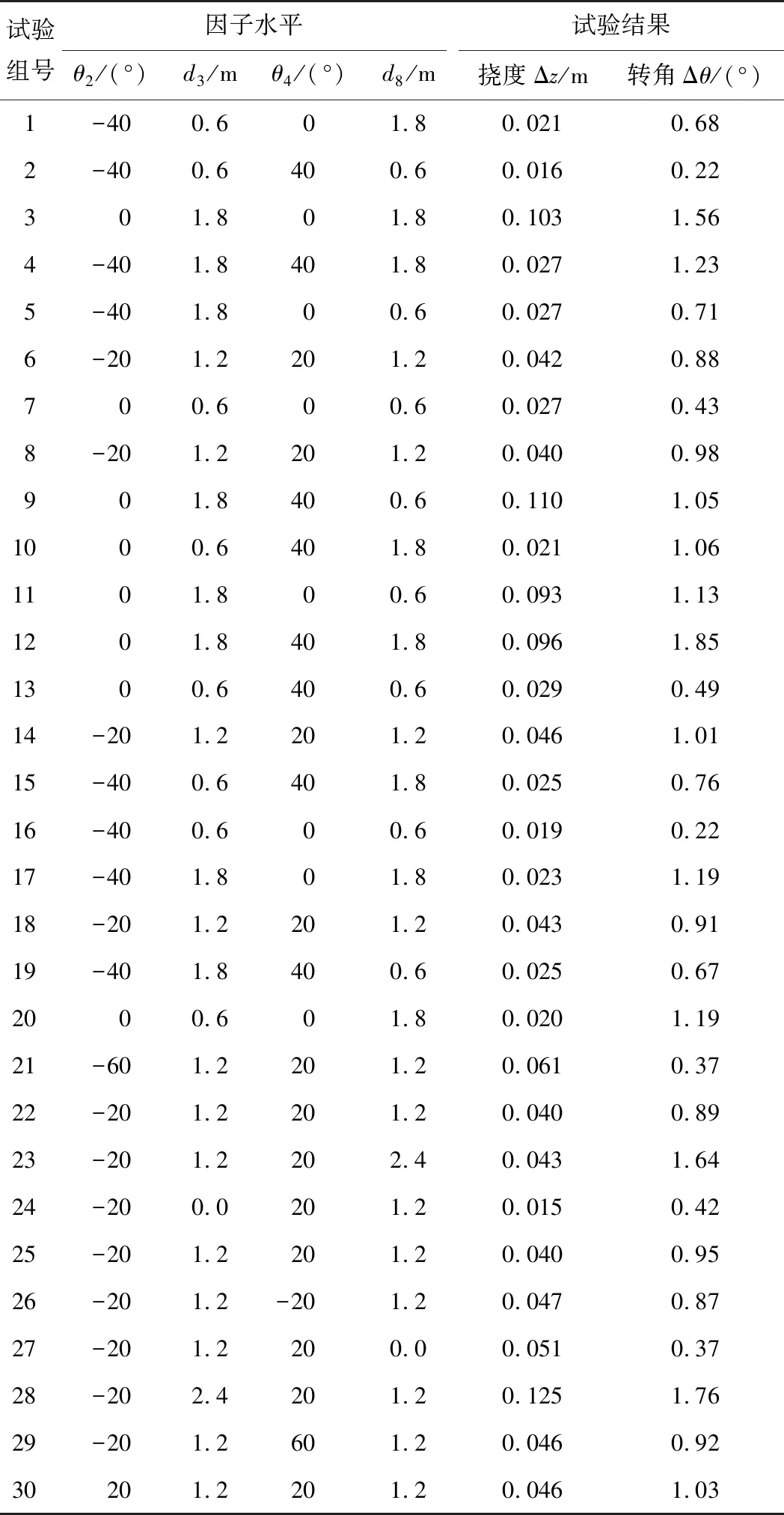

试验方案及试验结果如表3所示。根据表3的试验结果,采用最小二乘法拟合响应曲面,获得臂架挠度变形值Δz和端截面转角变形值Δθ的响应函数为:

Δz=-0.020-1.035×10-3θ2+6.7×10-2d3+8.542×10-5θ4-

2.2 机械臂运动学参数标定

臂架的运动学参数为臂架连杆长度a、连杆偏移距离d、相邻关节扭转角度α和关节旋转角度θ,运动学参数的理想值和实际值不一致时会导致臂架末端钎杆位姿产生误差,因此,需要通过标定获得机械臂运动学参数的实际值。

本文采用直接标定的方法,使用的测量设备为Leica TS15高精度激光全站仪,标定所涉及的坐标系包括机械臂基坐标系、末端坐标系和全站仪基坐标系,并提出具体的测量方案如下。

1) 利用全站仪在臂架基坐标系处设站,并使臂架和推进梁朝向正前方,推进油缸收回,作业零位,台车调平。

2) 测量大臂横摆的中心位置,大臂俯仰的位置如图5所示。

(a) 测量大臂横摆 (b) 测量俯仰位置

3) 臂架朝前,利用电子角度仪测量大臂横摆的前向倾斜角度和横向倾斜角度,如图6所示。

图6 测量大臂横摆关节的倾斜角度

4) 臂架朝前,用电子角度仪测量推进梁俯仰相对大臂俯仰的横向角度,确保大臂收回。

5) 将臂架朝前,作业归零并锁定,且大臂和推进梁伸出至全长的3/4处(模拟真实作业状态),测量推进梁相对于推进梁的旋转轴的前倾角。同时,测量推进梁旋转轴、作业轴和推进梁的绝对前向倾斜角度。考虑到推进梁及凿岩机重力对倾斜角度的影响,需要测量推进梁朝左右各旋转90°时的2组数据来消除误差。

6) 推进梁收回,作业归零并锁定,使用电子角度仪调节推进梁使之水平。用全站仪测量推进梁旋转轴中心、橡胶缓冲垫、推进梁后端、凿岩机钻杆中心、作业轴中心位置。

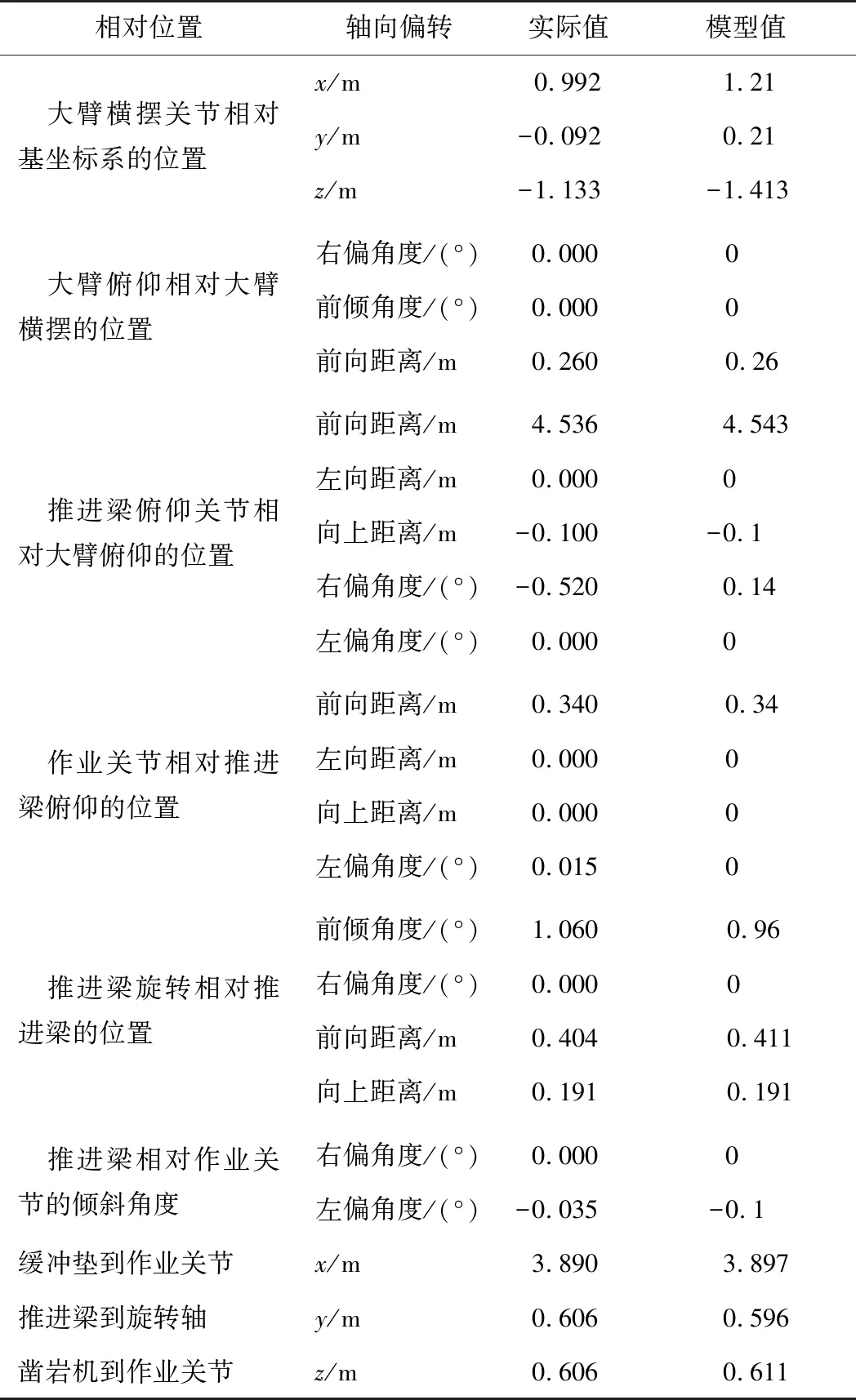

根据测量数据,计算可得机械臂运动学误差参数如表4所示。

表4 D-H参数标定结果

3 标定结果验证

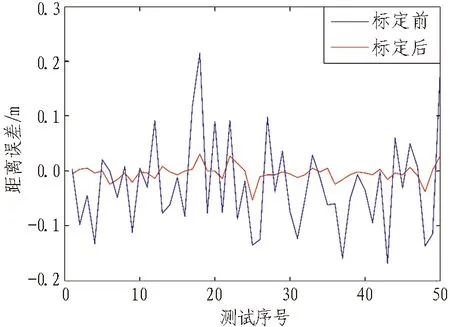

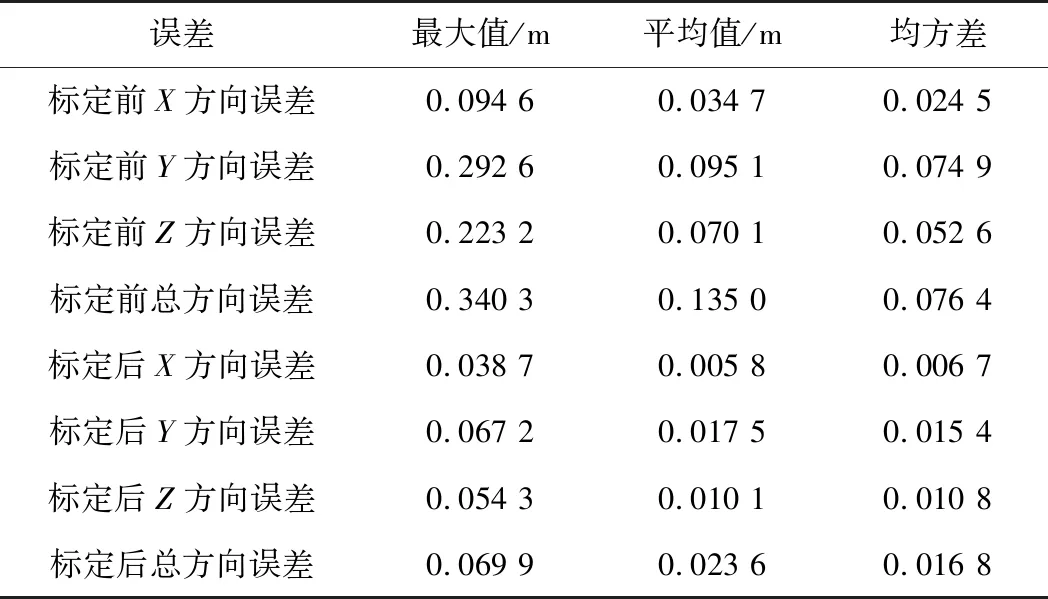

利用柔性变形和臂架运动学参数的标定结果对臂架运动学模型进行补偿,选取50组空间点,用全站仪对标定前和标定后的运动学模型定位精度进行测量分析。

臂架标定前后各方向的绝对定位误差如图7—10所示,结果汇总于表5。可以看出: 在标定后,机械臂末端的绝对定位误差最大值为0.069 9 m,平均值为0.023 6 m,均方差为0.016 8; 在标定后,末端X方向绝对定位误差减小59.09%,Y方向绝对定位误差减小77.03%,Z方向绝对定位误差减小75.67%,总距离误差降低79.46%,标定后的定位精度能够较好地满足工程实际定位要求,在后续的工程中施工效果较好。

图7 标定前后X方向定位误差

图8 标定前后Y方向定位误差

图9 标定前后Z方向定位误差

图10 标定前后总距离定位误差

表5 机械臂标定效果

4 结论与讨论

1) 针对作业台车机械臂较大的柔性变形,采用响应面法对柔性误差进行测量,并用最小二乘法拟合响应曲面,获得臂架挠度变形值Δz和端截面转角变形值Δθ。

2) 利用直接标定法获得了作业台车臂架的运动学参数,并提出基于全站仪的作业台车厂内标定方案。

3) 对标定结果进行实验验证,标定后的臂架末端总距离误差降低79.46%,能够较好地满足实际定位要求。

4) 本文采用的是离线标定方法,在台车使用过程中遇到机械臂结构材料磨损变形、油缸闭锁能力下降等情况均需重新进行标定,这样会影响施工进度。后续考虑基于此标定方法研究在线标定技术,以提高施工效率。