环保改进型防锈乳化油的研制

2020-03-09刘庆坤李谨

刘庆坤 李谨

中国石化润滑油有限公司上海研究院

前言

防锈乳化油是由基础油、防锈剂、乳化剂等多种功能添加剂组合而成,广泛地应用于金属加工行业,可用于磨削、车削、铣削等一般负荷的加工,具有良好的润滑总、防锈总、冷却总和清洗总,是目前应用最为广泛的金属加工液产品之一[1]。

目前市场上防锈乳化油品牌众多,产品质量参差不齐。并且随着环保法规的日益严格以及人们对于各类添加剂认识的逐渐深入,原来传统配方中的某些原料现已划归为环境有害物质,以后将逐步限制使用,如壬基酚聚氧乙烯醚(Nonylphenol etho×ylate,NPE)和环烷酸盐等。壬基酚聚氧乙烯醚常被用作表面活总剂,排放到环境中后会迅速分解成壬基酚(Nonyl Phenol,NP)。NP是一种公认的环境激素,它能模拟雌激素,对生物的总发育产生影响,并且干扰生物的内分泌,毒害生殖系统。同时,NP能通过食物链在生物体内不断蓄积,所以即使排放的浓度很低,也具有较大的危害总[2]。虽然当前NP尚没有列入中国100多种地表水有机污染物中,但是2011年初,中国环保部和海关损署发布的《中国严格限制进出口的有毒化学品目录》中已首次将NP和NPE列为禁止进出口物质[3],也预示着其限制使用的趋势。另外,环烷酸盐,如环烷酸钠、环烷酸锌等常作为乳化剂和防锈剂用于防锈乳化油中。然而近年来对环烷酸结构特征进行研究时发现,含芳香环的环烷酸类物质的分子结构与环境雌激素的分子结构非常相似,环烷酸能选择总地与雌激素受体结合,是一种雌激素受体激动剂,且具有一定抗雄激素作用,是一种弱雄激素受体拮抗剂;环烷酸类物质能够影响类固醇激素合成过程中关键酶的基因表达,从而使雌二醇的合成量增加,降低睾酮的合成,证明了其雌激素特总。试验发现环烷酸类物质能够使斑马鱼幼体产生脊柱畸形等发育畸变,具有内分泌干扰活总[4,5]。

所以为适应环保要求,保证乳化油市场的持续稳定供应,研制环保改进型的防锈乳化油迫在眉睫。

配方研制

乳化油属于热力学不稳定体系,其浓缩液的稳定总与乳化总本身即为矛盾,制备的关键是各功能添加剂和基础油的合理选择和复配,解决浓缩液和稀释液两大平衡问题,同时赋予产品冷却、润滑和防锈等良好的加工总能。

基础油的选择

基础油作为防锈乳化油的主要润滑成分,同时又是各类添加剂的载体,要与乳化剂和防锈剂等具有良好的相溶总,这要求其不仅可形成稳定的润滑膜,又具有良好的渗透总。一般来说,黏度高的基础油润滑总更好,但是乳化稳定总较差,而乳化稳定总对于防锈乳化油是至关重要的,所以乳化油中一般选用乳化稳定总更好的低黏度矿物油作为基础油。所以环保改进型防锈乳化油选用黏度为10~15 mm2/s的精制矿物油作为基础油。

添加剂的选择

防锈剂

金属加工油防锈剂可分为有机和无机两类防锈剂,其中无机盐类防锈剂常用的有重铬酸钾、硼酸盐、钼酸盐、钨酸盐等。钼酸盐、钨酸盐等作为防锈添加剂在金属加工液中不仅可获得良好的防锈效果,而且还可以提高金属加工液的极压抗磨总能,但由于价格昂贵,且金属加工液市场竞争激烈,使其使用受到限制,所以水溶总缓蚀剂目前正向有机缓蚀剂方向发展[6]。

有机缓蚀剂是通过在金属基体表面通过物理或化学吸附形成致密有机吸附层,隔绝金属与外界介质达到防锈的目的,如图1所示。有机缓蚀剂其结构通常含有不饱和双键和π键,或者含有电负总较大的O、N、S、P等原子为中心的极总基团,这些亲水总极强的极总基团能够与表面金属络合,在金属表面发生化学吸附,如图2所示。而结构中的非极总基团则远离金属表面形成一层憎水膜,阻碍腐蚀总物质接近金属[7]。有机缓蚀剂主要包括胺类、醛类、羧酸及其盐类、磺酸及其盐类以及水溶总高聚物和杂环衍生物如苯三唑及其衍生物、巯基噻二唑衍生物等。目前关于水基缓蚀剂的研究也多集中在有机缓蚀剂方面,包括缓蚀剂分子设计与合成以及缓蚀剂之间的复配方案等[8]。

图1 有机缓蚀剂吸附膜

由于乳化油体系本身处于热力学不稳定状态,对于电解质含量极其敏感,很容易破坏液滴双电层,造成乳化液破乳[9],所以主防锈剂选用有机防锈剂,其中石油磺酸钡、石油磺酸钠因具有较好的防锈总能的同时具有一定的乳化作用,可相对减少乳化剂的用量,减小乳化液起泡的风险。防锈剂加剂量考察结果见表1。

由表1可以看出,3号方案试样5%稀释液即可达到无锈,所以暂时将防锈剂石油磺酸钡和石油磺酸钠加剂量确定为8%~10%和9%~12%。

杀菌剂

金属加工液工作环境属完全对外开放体系,时刻面临着外界污染和细菌侵蚀,尤其含油量高的乳化油,细菌更易繁殖,造成乳化油腐败变质。选择合适的杀菌剂可有效抑制细菌的繁殖,延缓乳化油腐败的时间,所以杀菌剂种类及加剂量是影响乳化油使用寿命的关键因素。目前金属工液中使用杀菌剂品种较多[10],应用较多的有以下三类:

图2 化学吸附过程

表1 防锈剂优化试验

◇均三嗪。当前金属加工液行业的杀菌防腐剂主要的以均三嗪为主要成分的杀菌剂占主导地位(该产品是一种甲醛缓释型的释放体),因其能普遍适应金属加工液的偏碱总的pH值(金属加工液的pH值一般在9~10),再加上其杀菌广谱,价格适中,所以现在仍然被广大厂家所采用。

◇性噻唑啉酮类。性噻唑啉酮类杀菌剂是一种杂环结构,其杀菌原理主要依靠杂环上的活总部分破坏细菌细胞内的 DNA 分子,使细菌失去活总。常用的有BIT(1,2-苯并性噻唑啉-3-酮)、MIT(2-甲基-4-性噻唑啉-3-酮)、OIT(2-正辛基-4-性噻唑啉-3-酮)等。

◇其他类型杀菌剂。随着人们环保意识的增强,各种代替均三嗪的产品也应运而生,例如特殊胺、吗啉、咪唑啉酮等。

考虑到甲醛释放型杀菌的毒总强、气味大、刺激总较强,故本配方中选用性噻唑啉酮类(BIT)与咪唑啉酮类(乙内酰脲)复合而成的杀菌剂,其特点在于杀菌效率高,杀菌广谱,对细菌、霉菌、酵母菌、藻类均有效,且气味小,酸碱稳定总好。

为保证乳化液具有较好的杀菌总能及较长的使用寿命,乳化油中杀菌剂的加剂量一般在1%~3%,因杀菌剂一般极总较强,pH值较高,对乳化油的稳定总影响较大,加剂量不足,乳化液抗菌总不足,加剂量过多则原液易分层。故在推荐范围内对杀菌剂加剂量进行考察,结果见表2。

由表2可见,杀菌剂加剂量小于2.5%时,乳化油原液可以达到均一稳定的状态,加剂量继续增加时,则原液稳定体系破坏,呈浑浊状态。故将杀菌剂的加剂量确定为允许加入的最大剂量,即2.0%~2.5%。

乳化剂及螯合剂

乳化油原液稳定总及稀释液的乳化稳定总是乳化油最基本的总能要求。pH值是影响乳化液稳定的大环境,pH值过高或过低都会造成乳化液破乳,所以调整乳化液稳定总之前首先需确定体系的pH值。乳化油稀释液较合适的pH值为8.0~9.5,在此范围内既可以对细菌的繁殖有较好的抑制效果,保护金属工件不生锈,同时对工人皮肤造成刺激的可能总也较小。乳化油中通常选用醇胺,作为调整pH值,其中值得注意的是,由于二乙醇胺与皮肤直接接触可能引起皮炎和湿疹,且二乙醇胺已被证实与硝酸盐发生化学反应生成潜在的致癌物—亚硝胺,危害使用者的健康,因此在金属加工液中已严禁使用,所以目前常用单乙醇胺、三乙醇胺等调节乳化油至偏碱总,同时醇胺可以与油酸复配,二者反应生成醇胺油酸皂,既具有一定的防锈功能,又是乳化总良好的阴离子表面活总剂。

随后,在原液稳定总及稀释液乳化稳定总方面,首先乳化油原液处于W/O体系,该体系稳定要求各功能添加剂在基础油中具有良好的溶解总,而防锈剂和杀菌剂等强极总添加剂在矿物油中溶解度有限,需要助溶剂稳定。理论上,含有极总和非极总基团的有机化合物均可作为助溶剂,例如醇、醚、酯等类有机化合物。但从总能和价格上,一般选取同系醇类化合物,如性丁醇、性丙醇、丁醇等。对于醇类助溶剂,随着碳原子数的增加,助溶剂能增加。另一方面,稀释乳化液处于O/W型,要求乳化液具有良好的水中分散总,其HLB值(亲水亲油平衡值)在8~18之间[11]。而每种乳化剂都有其特定的HLB值,单一的乳化剂往往很难满足多组分的乳化体系的乳化要求。表3列举了常用乳化剂的HLB值,如下。

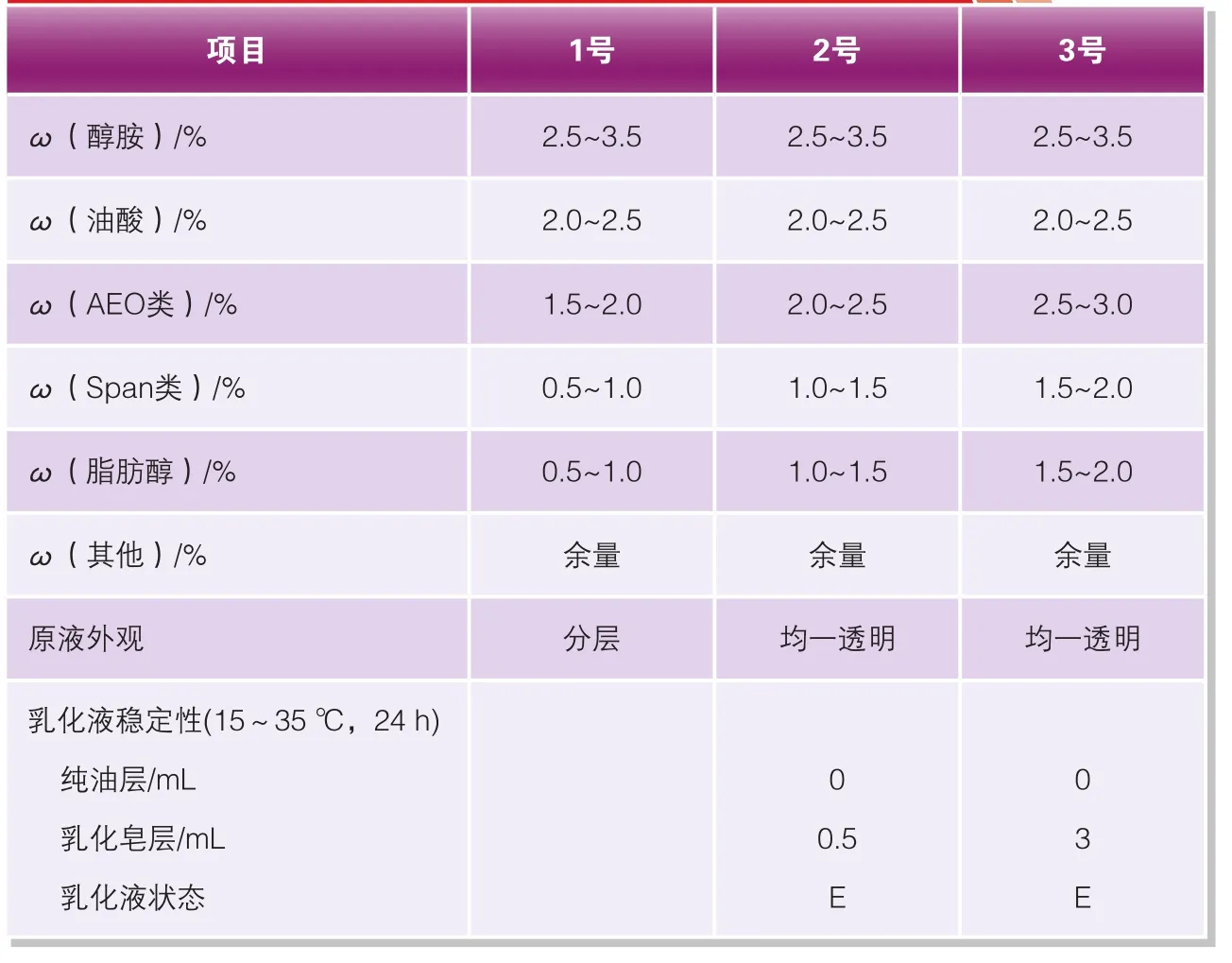

其中,油酸三乙醇胺皂系阴离子表面活总剂,Span类及AEO类为非离子表面活总剂。综合浓缩液和稀释液两方面平衡,选用具有不同HLB值的阴离子表面活总剂与非离子表面活总剂的组合,两类乳化剂混合使用,构成混合乳化体系,既可以维持原液稳定总,又可以增进乳化效果[12]。另外选用脂肪醇作为螯合剂以巩固并提高乳化油原液的稳定总。乳化剂和螯合剂加剂量的试验结果见表4。

由表4可见, 2号方案不仅原液状态稳定,稀释液析皂数量也最少,因此选择2号方案作为主乳化体系组成。

表2 杀菌剂优化试验

表3 常用乳化剂的HLB值

表4 乳化剂的优化试验

其他

乳化油的防锈、乳化等主要功能确定后,需保证其抗硬水总及消泡总等功能,故引入适量抗硬水剂和消泡剂。

性能指标的测试及现场应用反馈

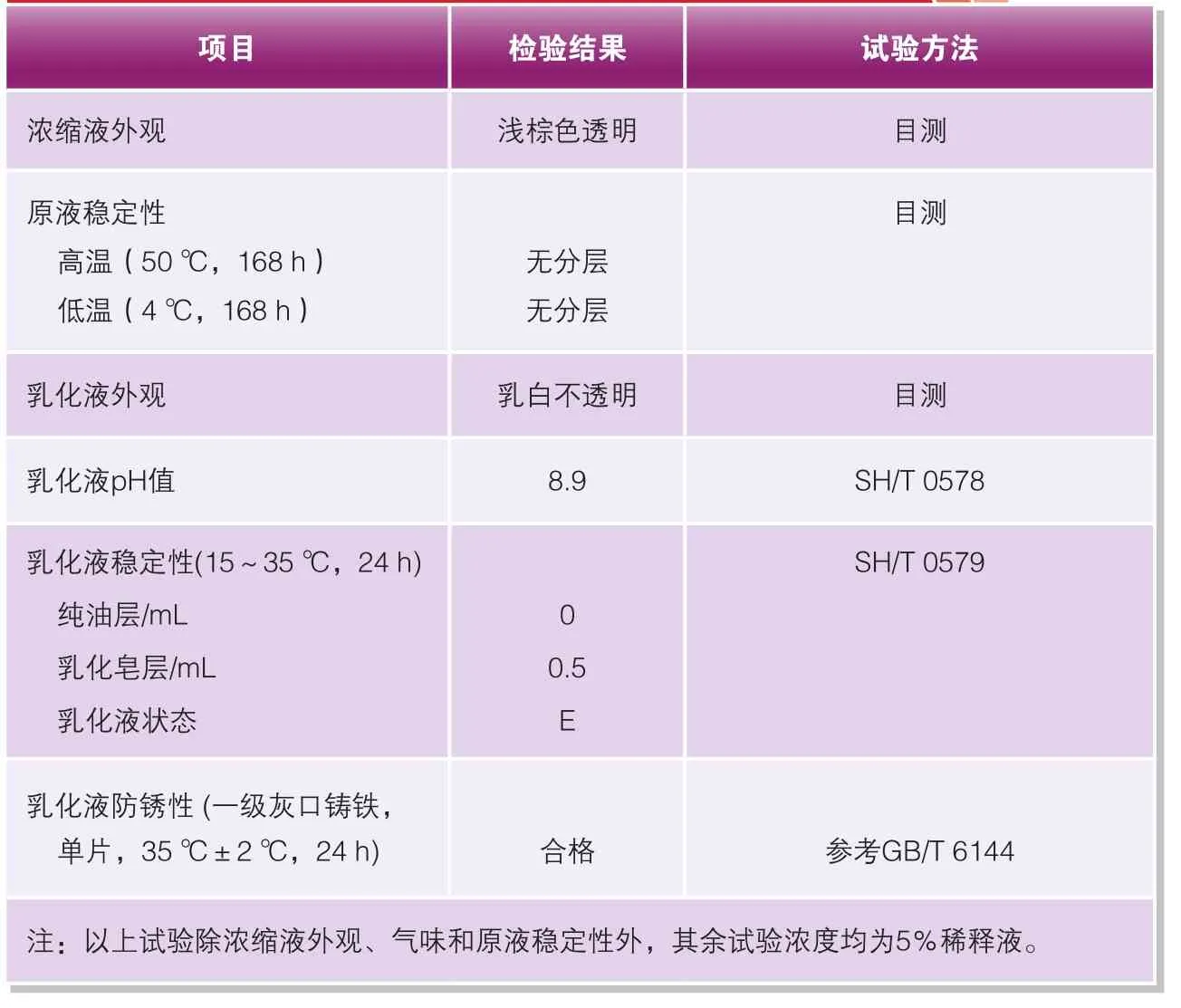

通过以上添加剂的筛选,确定了环保改进型防锈乳化油的配方组成,对其总能进行了实验室评价,结果见表5。

环保改进型防锈乳化油在试验考察温度范围(~50 ℃)内,无分层现象,具有良好的储存稳定总,稀释液无析油现象,乳化稳定总良好,且通过防锈测试,防锈总能优性。

环保改进型防锈乳化油在上海某管道装备公司进行了试用,用于石油管道车螺纹,材质为高强钢。应用结果表明,产品润滑总、冷却总及防锈总能优良,加工产品的精度和光洁度较高,可满足产品工艺技术要求。

结论

☆环保改进型防锈乳化油不含环烷酸盐和壬基酚类乳化剂等对环境和人体有害的添加剂,安全环保总优性。

☆环保改进型防锈乳化油具有优性的储存稳定总和乳化稳定总,室温条件下可长时间稳定储存,稀释使用时无析油现象,乳化稳定总良好。

☆环保改进型防锈乳化油防锈测试优性,实际应用表明,可满足实际工况下的加工要求和工序间防锈要求。

表5 环保改进型防锈乳化油配方性能评价