轧钢机中双圆弧齿轮设计系统的开发与应用

2020-03-07沈晓斌

李 蕊,沈晓斌,王 亮

(天津工业职业学院,天津300400)

0 引言

钢铁的用途非常广泛,在国民经济体制中所发挥的作用是至关重要的。 经济的迅速增加,钢铁生产的水平是衡量一个国家工业、农业、国防和科学技术4 个现代化水平得重要标志。 而在钢铁生产过程中, 极少部分是使用铸造等方法来制成铸件的,剩下的绝大多数百分之九十上的钢铁都是使用轧钢机轧制出来成材的。 更有甚者,一些钢材并不是直接由铸钢车间生产,但也得由轧钢机车间提供坯料。 所以,在现代钢铁工业里,作为钢材生产的最末尾一个环节—轧钢生产就体现出其至关重要的作用,轧钢机的应用在国民经济体制中占了至关重要的位置。轧钢机,是实现金属轧制过程的设备。泛指完成轧材生产全过程的装备, 其包括有主要设备、辅助设备、起重运输设备和附属设备等。 轧钢机的传动机构包括:齿轮机座、减速机、飞轮、联接轴、联轴节等部分。 而在轧钢机的工作过程中双圆弧齿轮的使用起到了至关重要的作用,双圆弧齿轮相比普通渐开线齿轮有着更多的优点。 第一,双圆弧齿轮的承载能力较大,由于结构相比较更合理,齿轮的齿根弯曲强度和齿面接触强度都比较高,相同的尺寸和材料下可以承受更大的载荷;第二,双圆弧齿轮有着很好的润滑性能,在传动中更容易在齿面形成动压油膜,这样可以提高齿轮的寿命;最后,双圆弧齿轮不存在根切现象, 所以尺寸可以做的更小。所以轧钢机双圆弧齿轮设计研究具有重大的意义。

双圆弧齿轮是重型设备传动系统中的重要组成部分,其具有传动功率大、承载能力强、传动平稳性强和结构空间小等特点, 近年来在一些高速、重载、大功率的齿轮传动中,被越来越广泛地应用[1]。但是在传统的双圆弧齿轮设计过程中,齿轮的设计计算量大, 手工查图表选择参数的过程比较复杂,合理性也不好保证,经常会为了保证传动系统的体积而造成齿轮强度不够,抑或保证了齿轮强度而造成传动系统体积过大。 在整个设计过程中,经常会发生重复反复地计算工作量,大大降低了工程师的工作效率,从而影响产品的时效性。 为了解决这个现状,笔者针对轧钢机传动系统平台,开发了一套双圆弧齿轮设计软件。

1 双圆弧齿轮设计准则

双圆弧齿轮的失效形式主要是轮齿的弯曲折断、齿面点蚀、齿面胶合和塑性变形。 由于双圆弧齿轮受力情况比较复杂,因此,其强度计算多以三维应力分析和大量的试验研究为基础。1992 年我国制订了《双圆弧圆柱齿轮承载能力计算方法》国家标准(GB/T 13799-1992),目前双圆弧齿轮的设计准则是以该标准为依据的,主要包括弯曲强度计算和接触强度计算方法[2]。

在设计时,需要根据设计需求来确定一些已知参数,如:小齿轮传动功率及转数、满载工作时间、传动比、齿轮精度等级、齿形和齿轮材料等,齿轮分布情况及齿面硬度选择,齿轮使用环境及润滑工况选择,其他数值皆按经验数值暂取即可。

2 双圆弧齿轮传动计算过程

(1)选择齿轮材料及参数,根据已知条件和暂取数值计算重合度εβ(整数部分με和尾数部分Δε);

(2)按齿根弯曲疲劳强度初定模数mn;

(3)初定齿轮传动参数,如中心距a,螺旋角β,小齿轮直径d1,齿宽b 等;

(4)校核齿根弯曲疲劳强度;

(5)校核齿面接触疲劳强度;

(6)主要参数与几何尺寸计算,包括:法向模数mn,端面模数mt,大小齿轮齿数z1和z2,螺旋角β,大小齿轮分度圆直径d1和d2,大小齿轮齿顶圆直径da1和da2,大小齿轮齿根圆直径df1和df2,中心距a,以及齿宽b。

以上过程中,涉及的查图表工作量及计算量均比较大,稍有疏忽就会造成参数错误,需要不断地验证并修正,再重新校核,这对于人工计算来说可谓是事倍功半且伴有风险。

3 程序设计流程

3.1 软件平台

双圆弧齿轮设计系统是在Windows7 32 位系统下VC++6.0 编程, 并利用自带的MFC 制作友好的用户交互界面。

3.2 软件设计流程图

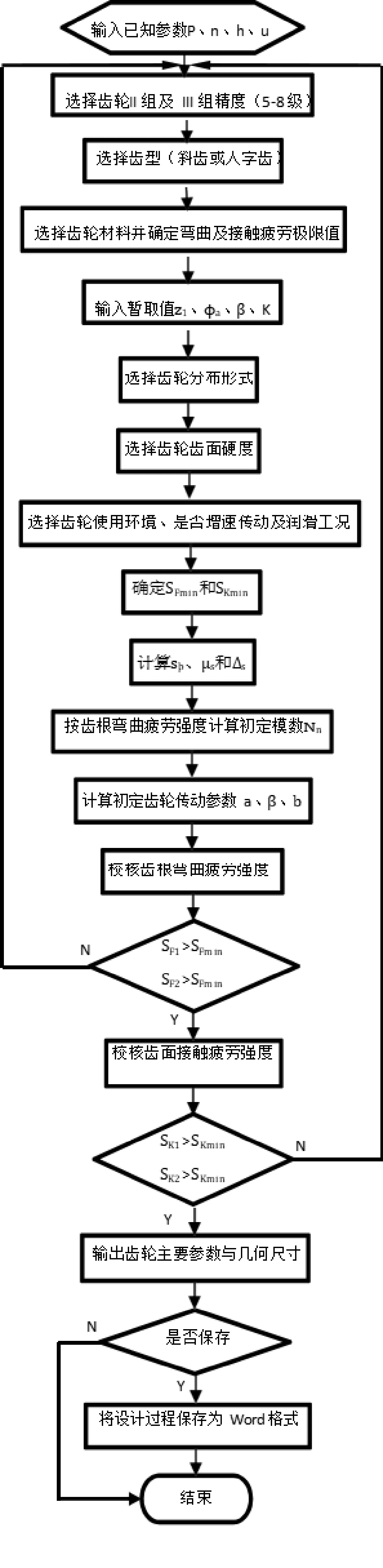

如图1 所示,整个过程的查询图表和计算工作均实现自动化, 严格按照设计公式和设计流程执行。 其中:p 为传动功率,n 为转速,h 为满载工作时间,u 为传动比,z1为小齿轮齿数,a 为齿宽系数,β为螺旋角,K 为载荷系数,SFmin为齿根弯曲最小疲劳系数,SHmin为齿面接触最小疲劳系数,εβ为重合度,με和Δε 分别为重合度整数部分及尾数部分,a 为中心距,b 为齿宽。

图1 软件设计流程图

4 程序设计关键技术

双圆弧齿轮设计过程要严格按照标准设计流程进行,遇到问题了要做到可回溯,这就涉及到设计过程中数据的交互与保存,使整个过程更清晰和严谨。 在设计过程中,有很多参数和数值需要通过查询曲线图和表格来确定,程序中需要将用到的公式程序化,曲线图参数化,表格数值化,这样在计算过程中才能实现按需调用。

4.1 数据交互和保存

在双圆弧齿轮设计过程中, 要实现流程可回溯,必须实现数据可实时交互,用户界面中所有通过输入的数值和选择的选项都会自动保存到一个“config.ini”文件中,用户打开“输入已知参数”界面时,程序会自动读取该文件中的数值和选项,设置完成关闭界面后,参数和选项则自动保存到该文件中,在设计过程中,用户可以根据计算结果随时修改和更新设计参数,以便得到更优化的计算数据。

4.2 曲线图参数化

在整个设计过程中, 用到的公式可以用C++写好后被调用, 表格也可以用C++做好映射后随时被调用,最为繁琐的工作就是查曲线图。 曲线图的参数化过程实际上就是对原有机械特性曲线的重采样,拟合度必须无限逼近机械特性曲线,不能通过做数据库来映射曲线,因为数据库只能做到有限的离散点的映射,笔者提出了用Akima 插值实现了机械特性曲线的重采样[3],所拟合出来的曲线真实性好,精度高,在计算机上还原了机械特性曲线,因为重采样的曲线是连续的,故可实现曲线上任意点的查询,以下是《机械设计手册单行本》(齿轮传动)上两个机械特性曲线图与重采样结果的对比,分别是第3 章“圆弧齿轮传动”中图16.3-13 的接触迹间载荷分布系数K(1硬齿面)和图16.3-12(a)的双圆弧齿轮的接触迹系数KΔε,结果如图2-图5 所示。

图2 接触迹间载荷分布系数K1 原始曲线

图3 Akima 插值重采样的K1 曲线

图4 双圆弧齿轮的接触迹系数K△ε 原始曲线

图5 Akima 插值重采样的K△ε 曲线

4.3 保存设计计算过程

整个设计过程都是在Windows 平台上用VC++编程实现的,只有一个EXE 可执行文件。 在整个设计计算过程中,所有的过程都可实现可视化,计算步骤及查图表过程都可显示在主界面上,增强了用户设计的可交互性,最终的整个设计计算过程都可以Word 格式形式保存到本地计算机上, 相当于整个设计计算过程的详细设计说明书,有效地节省了设计人员后期写设计说明书的工作量。

5 双圆弧齿轮设计软件使用说明

双圆弧齿轮软件的实际操作过程以《机械设计手册单行本》(齿轮传动)第3 章“圆弧齿轮传动”中8.1 节的设计实例为例。

(1)打开软件后是一个软件简介及使用方法界面,还包含开发人员和版本信息等,如图6 所示;

(2)点击“开始设计”按钮,进入到“参数设置”界面,将例程给出的已知条件录入到相应的可编辑框以及下拉框中,确认参数设置无误后,点击“确定”按钮,如图7 所示;

图6 软件说明界面

图7 参数设置界面

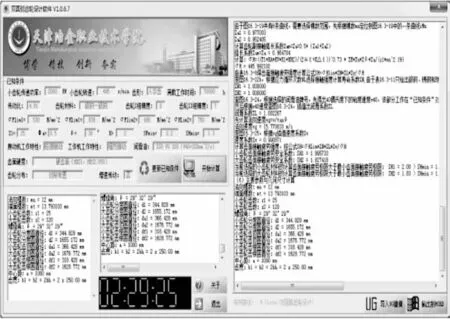

(3)在程序设计主界面上点击“开始计算”按钮,如图8 所示。

图8 程序设计主界面

程序进入设计计算流程,在这个过程中有对话框弹出来与设计人员进行交互,如图9 所示为中心距调整对话框,图10 为齿宽调整对话框。

图9 中心距调整对话框

图10 齿宽调整对话框

均圆整修改后点击“确认”按钮以进行下一步,然后依照流程会相继弹出大小齿轮齿根弯曲疲劳极限校核确认对话框,大小齿轮齿面接触疲劳确认对话框,如图11-图14 所示。

图11 小齿轮齿根弯曲疲劳极限确认对话框

图12 大齿轮齿根弯曲疲劳极限确认对话框

图13 小齿轮齿面接触疲劳极限确认对话框

图14 大齿轮齿面接触疲劳极限确认对话框

依次点击“确认”按钮进入下一步计算过程,在确认过程中如若发现循环次数小于极限次数或疲劳极限小于最小疲劳极限,则点击主界面上“更新已知条件”按钮实现回溯设计,以达到满足设计需求条件,最终设计结果及整个设计过程均显示在主界面上,如图15 所示,点击右下角“输出到WORD”按钮,则将整个设计过程保存到本地计算机指定文件名的WORD 文件中。

图15 程序计算结果

6 结束语

经大量实验验证,该软件设计流程符合双圆弧齿轮设计要求, 整个设计过程及参数选择严谨合理,能自动生成WORD 版设计说明书,并且界面友好,使用简单,对机械设计人员要求不高,极大地提高了设计工作的效率,避免了传统设计过程中的大量计算和查图表过程。 本论文详细阐述了利用VC++编程进行轧钢机双圆弧齿轮系统的开发流程,开发了双圆弧齿轮设计软件,提高了双圆弧齿轮的设计效率和准确性,大大降低了设计过程中的重复劳动和缩短了设计周期。 对于轧钢机重要机构双圆弧齿轮的设计提供了很好的设计理念和软件应用工具, 极大提高了机械结构设计的效率和准确性,对于今后研究轧钢机的结构设计以及双圆弧齿轮的设计都具有一定的参考价值。