S-03钢渗氮面点蚀机理与钝化工艺优化

2020-03-06许维超

许维超, 王 迎, 叶 晖

(西安航天发动机有限公司,陕西 西安 710100)

0 引言

S-03钢(022Cr12Ni10MoTi)以其优良的低温性能及机械性能,被广泛应用于液体火箭发动机的阀门零部组件中。为进一步提高S-03钢工作表面硬度,改善表层组织的力学性能,工厂对部分S-03钢零件采取了局部渗氮处理。经渗氮处理的零件在后续加工、周转及储存过程中均出现大量点状腐蚀,主要集中在渗氮表面。为提高S-03钢渗氮表面耐蚀性能,工厂采用磷酸体系钝化处理,使其表面生成Fe、Cr的氧化物、氢氧化物,来抵抗外部环境侵蚀,经钝化处理后,点蚀现象有所降低,但仍有较多点蚀发生,造成大量产品返修、报废。

点蚀是局部腐蚀最广泛和隐蔽的形式之一,它存在于许多自然和工业环境当中。同均匀腐蚀相比,点蚀的金属损失非常少,但其破坏性和危险性却要大得多,点蚀可以作为裂纹源,在应力作用下导致应力腐蚀破裂,引起设备和管道过早破坏,甚至发生灾难性事故[1-4]。因此研究点蚀机理,并采取合理钝化工艺进行预防和减缓点蚀,对于节约成本、实现资源可持续利用等具有长远意义。

本文就S-03钢渗氮表面点蚀的产生及生长机理进行了深入分析,对磷酸体系钝化工艺进行了优化,提出复合钝化工艺,并评价了其钝化膜耐蚀性能。

1 试验研究

1.1 试件制备

选用渗氮处理后的S-03钢试片,具体尺寸为50 mm×10 mm×10 mm,化学成分见表1。试片先经化学除油将表面清洗干净,再进行化学钝化,最后依次用去离子水、无水乙醇清洗,吹干。

1.2 试验参数

磷酸体系钝化:在H3PO4(40~60 g/L)和CrO3(150~200 g/L)的混合溶液中钝化,钝化时间10~15 min,钝化温度45~50 ℃。

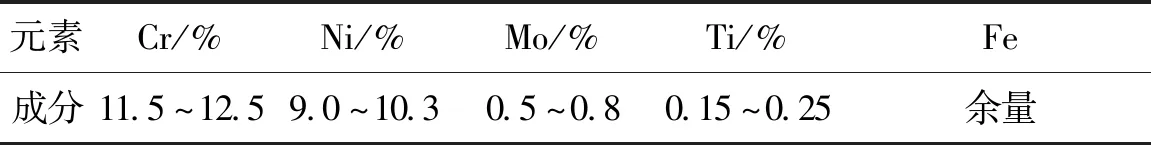

表1 S-03钢主要合金成分Tab.1 Main alloy components of S-03 steel

复合钝化:首先在5~10 g/L的Na2CO3溶液中,50~60 ℃温度下预钝化10~15 min,然后去离子水洗净,再进行磷酸体系钝化。

1.3 试件检测

试验完成后对试件进行了形貌分析、电化学测试、中性盐雾试验。

采用 Quanta-650 型扫描电子显微镜对S-03钢渗氮表面点蚀形貌和化学成分进行分析,加速电压为20 kV。

电化学测试采用三电极体系,以渗氮处理的S-03试块为工作电极,以铂电极为辅助电极,饱和甘汞电极为参比电极,在3.5%的NaCl溶液中利用Reference 3000TM电化学工作站测量工作电极的循环极化曲线(扫描速率为5 mV/s)和电化学阻抗谱(测量频率为100 kHz~0.01 Hz),来评价渗氮表面耐蚀性能。

按GB/T 10125—2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾试验,整个试验周期内,隔一定时间开箱检查并记录现象,通过比较腐蚀程度检查钝化膜完整性来评价耐蚀性能。

2 点蚀机理分析

2.1 形貌分析

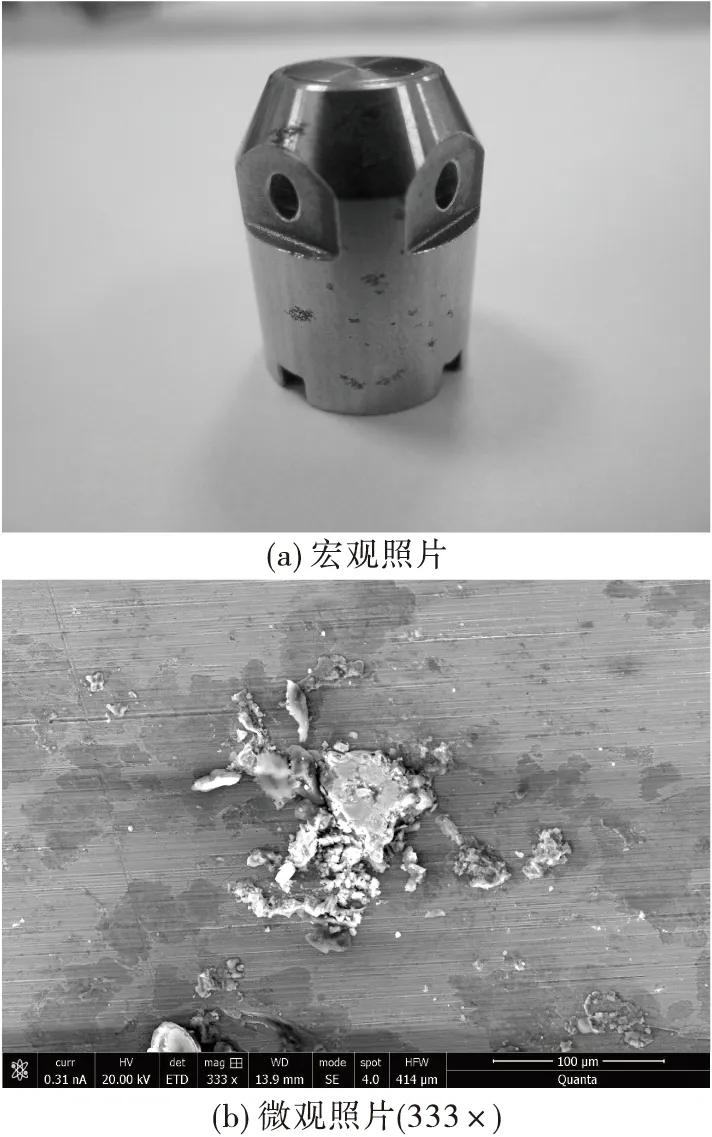

从图1(a)看出,只在渗氮表面的个别点或局部区域出现一些麻点或腐蚀小孔,而其余部分不腐蚀或者腐蚀很轻微,这是典型的点蚀形貌。点蚀通常发生在易钝化金属或合金表面,是一种隐蔽性强、破坏性大的局部腐蚀形式。从表面上看,点蚀坑大多会被腐蚀产物所覆盖,呈闭口形式,如图1(b)所示,但也有少量成开口式。

图1 S-03钢渗氮产品表面腐蚀形貌Fig.1 Surface corrosion morphology of nitriding products for S-03 steel

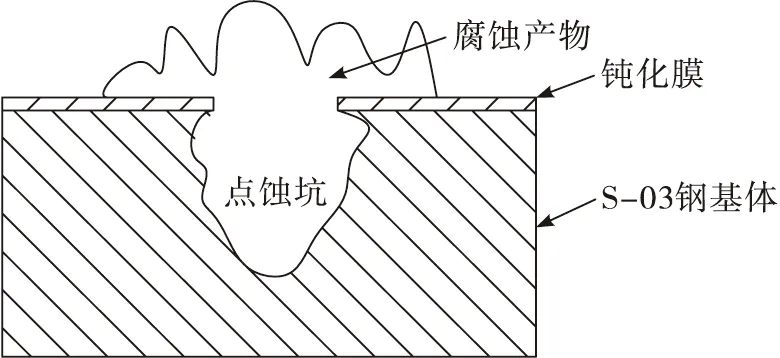

图2为不锈钢点蚀坑截面示意图。点蚀坑口直径一般小于深度,大小通常在数十微米到数百微米不等,且点蚀坑形貌呈现口小腔大的特征[5-6](图2)。点蚀通常集中在一个小区域,深度惊人,容易引起设备穿孔,诱发应力腐蚀裂纹,因此点蚀对于金属材料尤其是不锈钢具有很强的破坏性[7-8]。

图2 不锈钢点蚀坑截面示意图Fig.2 Schematic diagram of stainless steel pitting pit section

不锈钢点蚀是在特定的腐蚀介质中发生的,通常发生在有卤素阴离子的溶液中,其中以氯化物侵蚀性最强。当侵蚀性阴离子达到某一浓度时就会穿过破损的钝化膜直接与金属基体接触,引起金属表面的微区溶解而产生点蚀[9-10]。

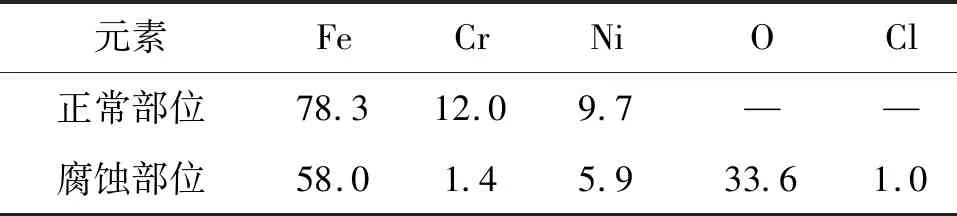

利用扫描电镜对图1(b)中点蚀部位堆叠的腐蚀产物进行了能谱分析,并与正常部位成分进行对比,如表2所示。从表2看出,点腐蚀产物中主要元素为Fe和O,由此断定腐蚀产物主要成分为铁的氧化物。而腐蚀产物中Cr、Ni元素含量较低且远低于正常部位,由此说明点蚀对Fe元素的腐蚀更加敏感。与正常部位相比,腐蚀产物中有Cl元素存在,表明Cl-作为侵蚀性阴离子导致的渗氮表面点蚀。

表2 渗氮面正常部位与腐蚀产物成分对比Tab.2 Comparison of normal parts and corrosion products of nitriding surface 单位:%

2.2 机理分析

渗氮处理是在特定条件下使氮原子以扩散形式进入基体内部,与基体中各合金元素形成氮化物,从而改变材料性能。氮原子与S-03钢中各金属元素都有一定的结合能力,而与Cr结合强度远远大于与其他元素,可形成硬度高、稳定性好的氮化铬(如CrN),并弥散分布在渗层中,在一定程度上引起Cr元素的偏析,产生贫Cr区[11]。因贫Cr区中Cr含量降低,不能形成致密完整的钝化膜,降低材料耐蚀性能,进而发生点蚀。

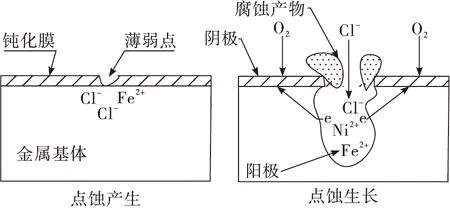

点蚀的形成过程主要经过两个阶段,即点蚀产生与生长过程[12-13]。下面对两个阶段的机理展开讨论,如图3所示。

图3 不锈钢点蚀产生与生长示意图Fig.3 Schematic diagram of pitting corrosion and growth of stainless steel

2.2.1 点蚀产生

Cl-作为侵蚀离子,其半径小,具有极强的穿透性,易从钝化膜的薄弱点穿透钝化膜,迁移到金属/氧化物界面,促进了金属的腐蚀性溶解和钝化膜的局部破坏。被破坏的钝化膜导电性增强,可以加速离子的运输和传递,使膜更易溶解。由于金属离子持续不断地由金属/钝化膜界面向钝化膜/溶液界面扩散,会在钝化膜和金属界面产生空位,当空位尺寸达到一定值时则钝化膜就会发生破裂,导致点蚀坑产生。

2.2.2 点蚀生长

点蚀坑形成后,凹坑内金属处于局部活化状态,作为阳极;凹坑外大片表面仍处于钝化状态,作为阴极。于是点蚀坑内外构成了小阳极-大阴极的原电池,使点蚀加速进行。点蚀生长的初级阶段,点蚀坑内发生金属阳极Fe,Cr,Ni的溶解,具体反应为

M→Mn++ne

(1)

点蚀进入稳定生长期后,因凹坑内的金属阳离子浓度不断增大,导致Cl-富集到凹坑内。同时凹坑内的Fe3+/Fe2+,Cr3+等金属离子水解使孔内溶液酸化

Mn++nH2O→M(OH)n+nH+

(2)

酸化的结果使凹坑内表面金属的再钝化电位升高;另外凹坑内离子浓度较高,导电性提高[14-15]。以上条件使得孔内处于活化状态,而在凹坑周围由于阴极反应促进表面钝化,抑制了周围金属的腐蚀,最后发展成为口小腔大的点蚀坑形貌(图2)。

3 结果与讨论

3.1 循环极化曲线分析

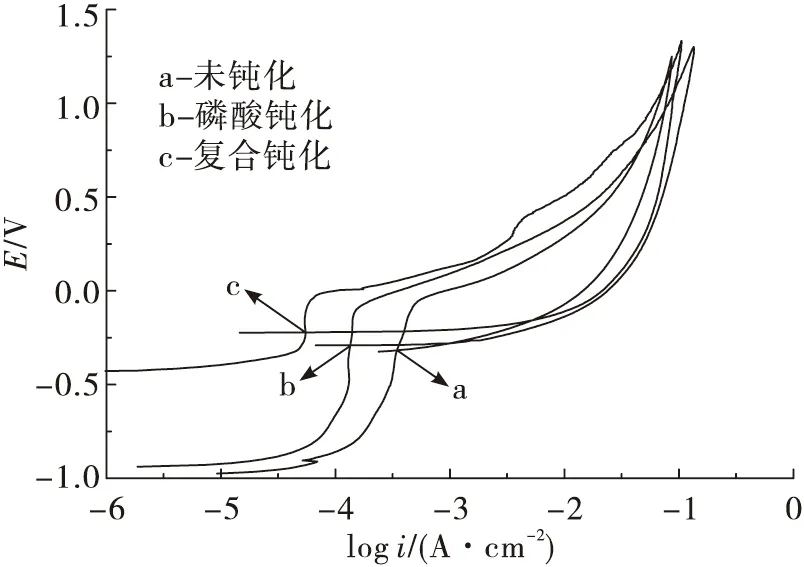

循环极化曲线可有效评价S-03钢渗氮表面的点蚀敏感性和钝化能力。通过循环极化曲线可以得到金属点蚀电位Eb、点蚀保护电位Ep。点蚀电位Eb越正,耐点蚀能力越强,反之越弱;点蚀保护电位Ep越正,钝化能力越强,反之越弱;Ep和Eb值越接近,则表明金属钝化膜的修复能力越强。

图4为S-03钢渗氮表面经不同钝化处理的循环极化曲线。表3是图4中a,b,c 3条极化曲线的极化参数。从表3看出,点蚀电位Eb大小为c>a>b,说明经复合钝化处理的表面耐点蚀性能最强,出现点腐蚀倾向最小。保护电位Ep大小为c>b>a,结合表3中(Eb-Ep)值大小,发现经过钝化处理表面的钝化能力均有所提高,其中复合钝化处理后金属钝化膜修复能力最强。

由此得出,经复合钝化处理的表面耐点蚀性能最强,且修复能力最好。

图4 S-03钢渗氮面经不同钝化处理的循环极化曲线Fig.4 Cyclic polarization curves of nitriding surface of S-03 steel treated by different passivation treatments

表3 3条循环极化曲线的极化参数

Tab.3 Polarization parameters of three circular polarization curves

曲线Eb/VEp/V(Eb-Ep)/Va-0.055-0.3170.262b-0.069-0.2860.217c-0.015-0.2140.199

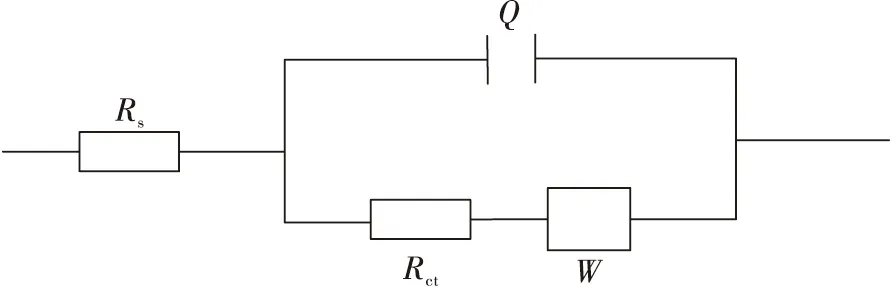

3.2 电化学阻抗谱分析

本文选用等效电路(见图5),对S-03钢渗氮表面钝化膜的电化学阻抗谱进行拟合。其中:Rs为溶液的电阻;Rct为电荷转移电阻;Q为双电层常相位角元件;W为Warburg阻抗。

图5 等效电路图Fig.5 Equivalent circuit diagram

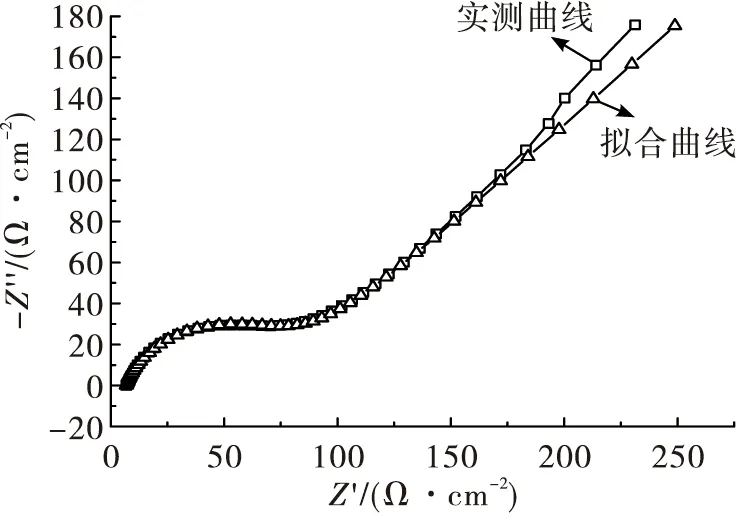

图6为S-03钢渗氮后未钝化表面的电化学阻抗谱拟合效果图。从图中看出,实测数据与拟合数据基本重合,说明该等效电路能够准确有效地模拟S-03渗氮表面钝化膜状态。

图6 电化学阻抗谱拟合图Fig.6 EIS fitting diagram

图7为S-03钢渗氮面经不同钝化处理的电化学阻抗谱图。从图中看到,3条阻抗谱图均是由1个高频端的小容抗弧和1条斜线组成。容抗弧表示电化学反应,其半径代表反应阻力,在容抗弧之后出现的倾斜角为π/4的斜线是典型的Warburg阻抗,是由扩散过程引起的。

图7 S-03钢渗氮面经不同钝化处理的Nyquist图Fig.7 Nyquist diagram of nitriding surface of S-03 steel treated by different passivation treatments

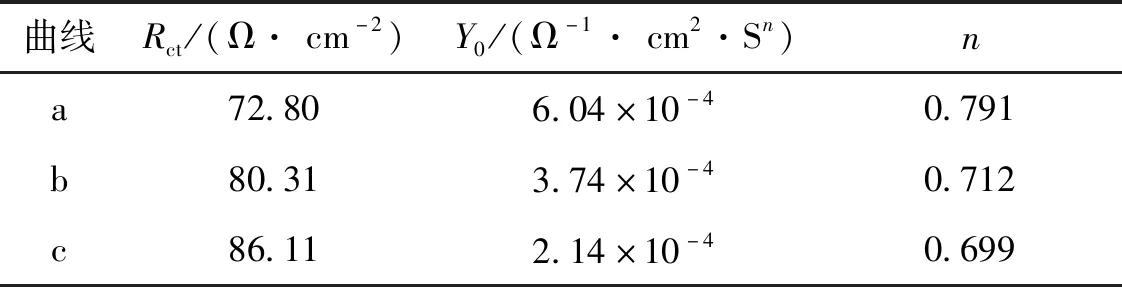

表4是图7中3条Nyquist曲线的拟合数据。其中,电荷转移电阻Rct代表电荷在钝化膜内转移时的阻力大小,它可以反映腐蚀速率的大小,其值越大,腐蚀速率越小。从表4数据得出,Rct值大小为c>b>a,说明经过复合钝化的表面腐蚀速率最小,耐蚀性能最强,其次是磷酸体系钝化,最后是未钝化。

表4 Nyquist图拟合数据Tab.4 Fitting data of Nyquist diagram

另外,根据表4中的拟合参数Y0,Rct和n,计算钝化膜的电容

C=(Y0·Rct)n/Rct

(3)

若将S-03钢渗氮表面形成的钝化膜近似看做平行板间电容器,那么电容器的平行板间距离就可以近似看做钝化膜的厚度d,即

d=εε0A/C

(4)

式中:ε为钝膜的介电常数;ε0为真空介电常数,A为试样表面面积,cm2[16-17]。

结合式(3)和式(4),可以计算3种钝化条件下钝化膜的理论厚度,具体如表5所示。

表5 3种钝化膜厚度理论值Tab.5 Theoretical values of three passive film thickness

从表5数据看出,3种钝化膜的厚度大小为复合钝化>磷酸体系钝化>未钝化,说明复合钝化工艺具有较强钝化能力,可有效提高钝化膜厚度,增强钝化膜对基体保护作用,一定程度上提高了S-03钢渗氮表面耐蚀性能。

3.3 盐雾试验分析

依据航天标准《不锈钢酸洗和化学钝化技术条件》(QJ 467—88)要求,钝化膜完整性试验,按《人造气氛腐蚀试验 盐雾试验》中性盐雾试验方法进行,时间2 h,试验后目视检查是否有特等黑色金属受腐蚀的迹象。

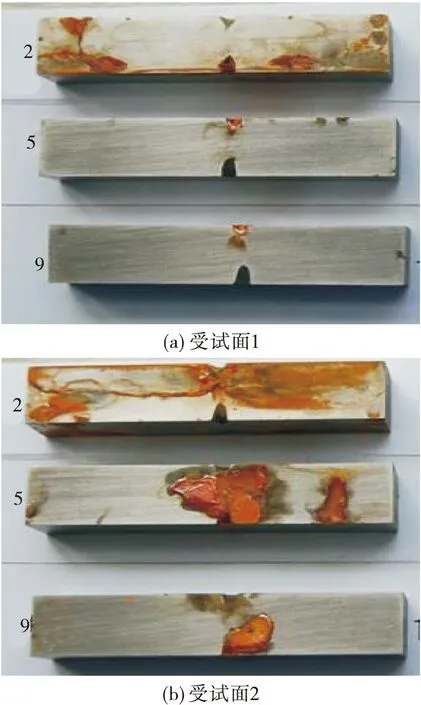

2#未钝化、5#磷酸体系钝化、9#复合钝化试件同时进行了中性盐雾试验,2 h后对试件进行了外观检查,发现5#、9#试件表面无明显变化,2#试件表面有少量锈蚀痕迹,说明磷酸体系钝化、复合钝化均能在S-03钢渗氮表面形成完整的钝化膜,未钝化自然状态下S-03钢渗氮表面无法形成完整致密的钝化膜。

图8为3种钝化处理试件24 h中性盐雾试验的结果,2张图片分别代表试件盐雾试验的2个受试面。从试验结果看出,2#未钝化试件锈蚀最为严重,锈点最多;5#磷酸体系钝化试件效果稍好,出现锈点较多;9#复合钝化试件表面锈蚀程度最轻,只出现个别锈点,钝化效果最好,与电化学测试结果一致。

通过电化学测试及盐雾试验结果表明,优化后的复合钝化工艺能有效提高渗氮表面耐蚀性能,降低点蚀现象发生。

图8 不同钝化处理试件中性盐雾试验24 h结果Fig.8 Results of neutral salt spray test for 24 hours in different passivation treatment samples

3.4 钝化机理分析

以上分析得出,复合钝化的S-03钢渗氮表面耐蚀性能远超磷酸体系钝化表面,下面就两种钝化工艺机理展开讨论。

3.4.1 磷酸体系钝化

磷酸体系为磷酸+铬酐混合物,其中磷酸电离出的磷酸根及磷酸氢根离子具有很强的配合能力,能选择性与金属离子形成可溶性络合物,造成基体中Fe及Fe的氧化物会优先溶解,从而造成表面Cr元素富集,CrO3具有强氧化性,与基体中富集的Cr反应形成致密的以CrOOH为主的富铬膜。

(5)

3.4.2 复合钝化体系

复合钝化是先进行碳酸钠溶液预钝化,在金属表面形成了基体/Cr2O3/Fe2O3结构的双层钝化膜,然后浸入到磷酸体系溶液中,外层的Fe2O3优先溶解,内部裸露的金属继续发生Fe溶解及Cr氧化反应,最终形成了内层以CrOOH为主,外层以Cr2O3为主的双层富铬氧化物。

另外,有资料表明[21-22]不同形态的铬氧化物共存有利于形成多种构型的混合氧化物xCrOOH·yCr2O3,这种混合氧化物结构被认为类似于无机高聚合物大分子,具有长程无序性和短程有序性,能够增加钝化膜结构灵活性,形成稳定的非晶态氧化阻挡层,可大幅提高金属表面耐蚀性能。

此外,稳定的非晶态氧化膜可减少微观结构的敏感点,减少Cl-等侵蚀性阴离子的突破点,增强表面抗点蚀能力,与循环极化分析结果一致。

4 优化效果

本文所述的复合钝化工艺已应用于多个型号产品中,加工产品累积达400余件,在后续存贮及使用过程中点蚀现象大幅降低,性能稳定,耐蚀性能良好。另外,采用该技术加工的产品已经顺利通过地面试车及飞行考核。

5 结论

1)S-03钢渗氮后表面形成贫Cr区,导致自然状态下生成的钝化膜不够完整、致密,表面存在薄弱点容易被腐蚀性介质侵蚀,极易发生点蚀。

2)复合钝化工艺可在S-03钢渗氮表面形成xCrOOH·yCr2O3稳定的非晶态氧化膜,增强表面抗点蚀能力,其耐蚀性能要远高于磷酸体系钝化和未钝化表面。