乘用汽车总装通过性校核研究

2020-03-06黄逸稳卢俊康严星卢文轩陈平黄学

黄逸稳, 卢俊康,严星,卢文轩,陈平,黄学

(1.广州汽车集团股份有限公司汽车工程研究院,广东广州 511434;2.宝能汽车股份有限公司,广东广州 510250)

0 引言

总装通过性分析是乘用汽车总装投产中的一个关键分析流程,是指在新车型开发初期或量产车型异地转产前,以工艺同步分析、工厂制造、产品设计三个团队为主导,通过校核整车产品参数与工厂生产线参数和工艺约束,校核识别通过性问题,提出最佳的解决方案以解决问题。以产品投产时达到高品质、减少后期设计变更、降低开发成本、缩短开发周期为原则,兼顾提升体系整体的平台化、模块化、自动化水平。

1 主生产线输送和移载通过性分析

1.1 主生产线通过性分析

首先校核外形尺寸,校核产品长、宽、高外形尺寸参数与生产线工艺约束中允许范围,判断产品外形是否能够通过生产线。若车型超出工位节距要求时前后保险杠、前端模块等工位操作困难,超宽时吊具吊臂宽度难以满足要求。其次校核输送物流孔系统的通用性,将产品逐个与PBS滑撬、前内饰线滑板、底盘线吊具、合装系统、后内饰滑板的主输送线载具进行匹配,校核载具的定位销、托块是否与物流系统的XYZ方向匹配;校核各载具重心是否满足输送要求,校核各载具时结合产品的轴距和重心位置,判断输送时的平稳性。最后校核生产线承载范围是否满足要求,传统燃油车生产线部分输送能力可能不满足电动汽车产线输送要求,纯电动汽车的电池质量可达到700 kg,最大整备质量达到2.5 t,需重点关注[1]。

1.2 主生产线转接通过性分析

总装车间一般分为内饰、底盘、外装、终检四大功能区,车体在各子线之间流动时需通过移载设备转接,车体流动主要有PBS线到内饰线、内饰线到底盘线、底盘线到外装线、外装线到最终线这四大转接过程。将产品与移载设备放在一起进行3D静态或动态模拟仿真,主要校核移载设备在产品接车和落车过程中是否存在干涉;移载过程中重心是否稳定;整个移载系统节拍是否满足要求。图1和图2展示了接车、落车的过程:升降机轮胎托臂从底盘输送链的吊具上接车,底盘吊具打开移出,托臂带动车体在升降机上下降,随行侧顶机从轮胎托臂上接车,追赶上塑料板链并落车。同时工位车底护板、侧面侧裙已经安装,重点校核吊具托块、随行侧顶机叉臂是否和护板、侧裙干涉[2]。

图1 某主机厂外装转最终线转接接车

图2 某主机厂外装转最终线转接落车

2 车间辅助生产线通过性分析

结合产品平台化、模块化水平、产品分装深度定义,同时结合厂内一次物流、二次物流规划原则以及自动化水平对车间辅助生产线进行校核。

首先对输送类辅助生产线进行校核。产品部件分总成已在厂外分装完成,通过输送线输送到对应工位。主要包括座椅线、轮胎线、前保险杠输送线、后保险杠输送线、电池PACK输送线。部分厂家的仪表板、前后悬角模块也是由厂外供应商整体分装好后通过AGV或输送链输送到总装车间。重点校核外形尺寸、定位系统是否满足要求,如轮胎输送线辊道宽度是否满足可生产车型的最大轮胎直径;仪表板输送线AGV是否满足仪表板夹持需求等。

其次,对兼顾厂内分装和输送的辅助生产线进行校核。主要辅助生产线有车门线、仪表线、前端模块、电池、前后悬、合装线。对输送产品外形尺寸、支撑位置与输送线可容许外形尺寸及夹具的定位支撑位置进行校核。如图3所示为对合装线

托盘上下料进行校核;首先对前悬、电池、排气管、后悬移载上下料机构进行校核;其次对各子托盘与前悬、电池、后悬等产品件粗精定位销、支撑块进行校核;对合装工位的通过性、合车间隙、合装托盘与车身的粗、精定位销进行校核;最后对有弹簧减震的车型和车压弹簧工艺进行校核[3]。

图3 某主机厂合装线托盘上下料校核

底盘线合车后应重点校核手动拧紧、自动拧紧的拧紧空间,尤其是整体式合车中间有滚床和托盘以及吊具影响操作空间。如图4中校核合车后减震器与车身的拧紧,包括操作空间、工具、视野的可达性。

图4 某主机厂合装线拧紧空间校核

3 助力辅助设备和自动装配设备通过性分析

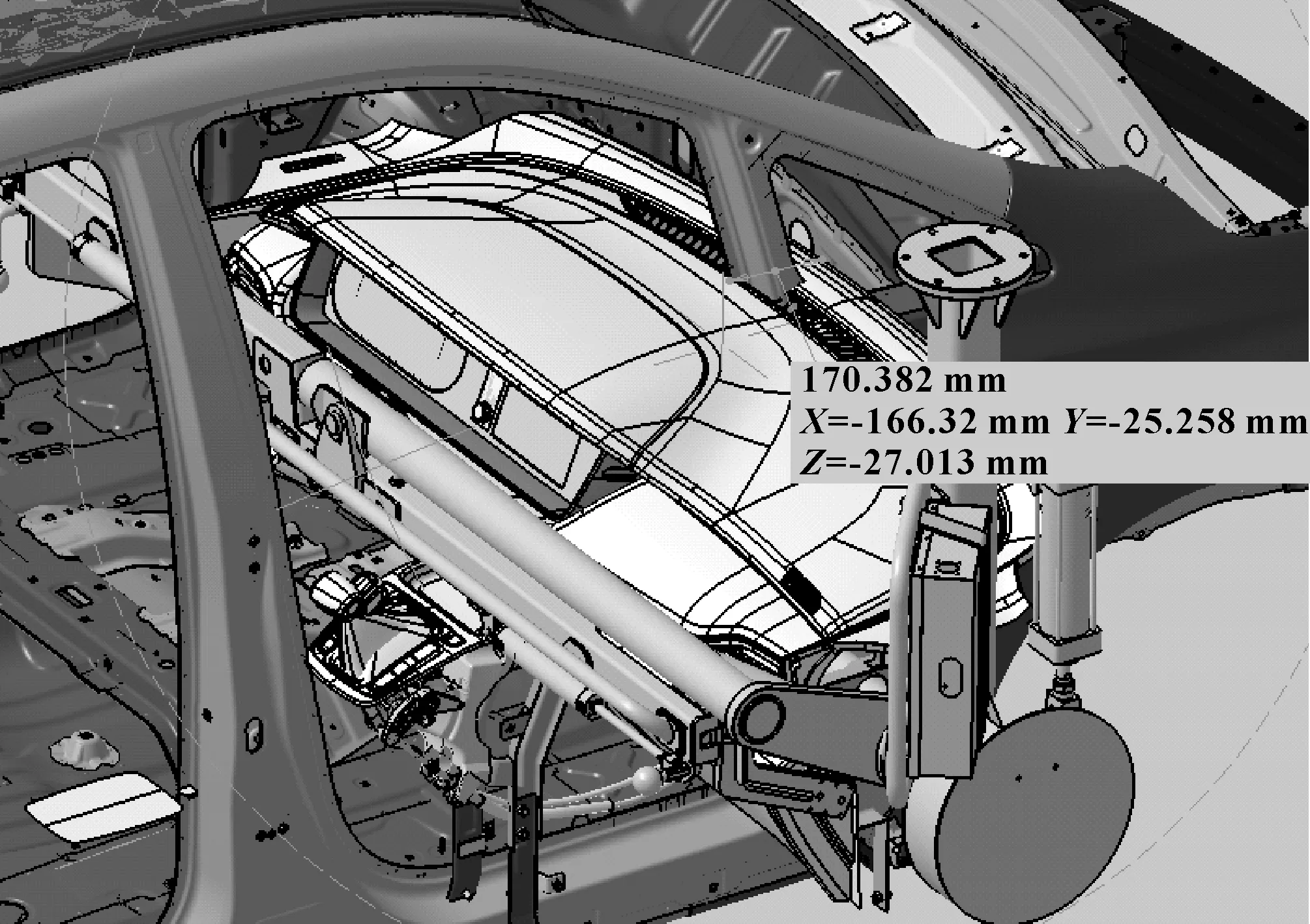

车间重点助力辅助设备有仪表、天窗、座椅平衡器,重点校核夹紧的可靠性,夹具与产品对接、安装过程中部件与主体产品周边的间隙。如图5所示,某车型仪表板水平投入时,平衡器与B柱间隙40 mm情况下,仪表与前门A柱干涉170 mm。当助力平衡器夹持仪表板由水平投入优化为向上翻转95°投入,投入进门洞间隙大于40 mm,如图6所示。

图5 某车型仪表板投入平衡器校核

图6 该车型仪表平衡器投入角度优化

随着机器人装备技术、视觉识别系统的发展,以机械手为代表的自动安装设备在总装车间的应用越来越广泛,能提升工作效率、提高产品质量,如风挡玻璃自动涂胶和设备安装、座椅自动投入、轮胎自动安装。自动装配设备改造费用较高、周期长,重点校核机械手与产品部件夹持的可靠性、投入空间,以及视觉识别相关的拍照孔。

4 加注设备通过性分析

由于加注设备改造费用较高、周期较长,现场新增设备占用工位数量较多,需进行重点校核,确保设备的通用化。加注通信协议、加注口尺寸、加注口布置、加注辅材选型应建议保持一致,加注枪与周边预留15 mm间隙。

5 特殊工位人机仿真分析

对于转向管柱安装、仪表安装、前后保险杠安装、副仪表板安装等特殊工位,需进行静态人机仿真,主要从操作可达性、可视性、操作空间和舒适度进行评价。对于操作中可能够不到、看不到、不舒服和空间小的情况,应进行人机仿真分析;操作位置和工人距离远,可能出现无法达到的情况,应进行操作可达性分析;对于视野不好的情况,应进行可视性分析;对于操作空间小的情况,应考虑手部空间、手指空间、人体活动范围等因素,进行操作空间分析;对于需要弯腰、下蹲、仰头、手臂交叉、负重等可能导致不舒服的情况,应进行舒适度评价。不满足需求的工况通过优化产品或调整现场工艺来解决。

如图7中某车型IP与车身中通道横梁连接时,当操作高度为350 mm时,工具的可达性、可视性满足要求,但人机姿态评分为7即舒适度较差,易引起操作人员腰肌劳损。IP与车身中通道连接优化如图8,当操作高度调整为1 100 mm时,可达性、可视性、人机姿态评分均为3分,满足要求[4]。

图7 某车型IP与车身中通道连接螺栓人机评分 图8 IP与车身中通道连接优化

6 检测线通过性分析

随着自动驾驶辅助技术的发展,除了对国标要求的四轮定位、前照灯、侧滑、制动、车速、喇叭、排放、淋雨,行业标准中ESP/ABS、EPB、EPS进行检测线标定,同时还需按产品功能需求增加类似图9中部分高级驾驶辅助功能(ADAS)的检测和标定。第一类是主动控制类,包括自适应巡航(ACC)、自动紧急刹车(AEB)、车道保持系统(LKS)、自动泊车;第二类是预警类,包括前车碰撞预警(FCW)、车道偏移(LDW)、行人碰撞预警(PCW)、疲劳预警;第三类是其他辅助类,包括盲区监测、远近光灯辅助、夜视系统、全景泊车全景影像、HUD抬头显示。

图9 某主机厂高级驾驶辅助功能检测线

7 结束语

乘用汽车总装通过性校核涵盖面较宽,各主机厂针对通过性分析的职责划分、流程有所不同,但校核的初心和使命都是为了使新车型优质高效地投产或转产。实践表明:总装通过性分析能有效识别新车型投产或异地转产时产品与产线的匹配问题,并综合考虑产品改动量、技术难度、改造费用和周期对造车质量的影响等要素,采取最优对策能提前发现和解决投产问题,为车型优质高效达产、减少后期产品设计变更、工厂改造、提升产品竞争力提供强有力的保障。