基于图像识别技术的直喷汽油发动机颗粒物排放分析

2020-03-06付乐中陈宇清习纲

付乐中,陈宇清,习纲

(联合汽车电子有限公司,上海 201206)

0 引言

全球汽车排放法规的加严对汽车的减排技术提出了更高的要求,特别是《国家第六阶段机动车污染物排放标准》(以下简称为“国六”)对汽车排放的颗粒物数量(Particulate Number,PN )有着较高的要求,而即将实行的RDE(Real Drive Emission)测试对发动机要求更高。因此如何降低PN排放成为汽车行业的研究重点。

颗粒物的产生机制比较复杂,颗粒物主要分为核态颗粒物和聚积态颗粒物[1-2]。核态颗粒物主要由有机物、含硫的化合物、金属颗粒、非金属固体单质以及盐类化合物组成。聚积态颗粒物则是由燃烧产生的不定型碳和表面吸附物(硫酸盐,HC等)组成。影响颗粒物排放的因素较多,发动机水温、负荷、转速、燃油、喷油时刻、废气再循环等边界条件都对颗粒物的排放有明显的影响[3-8],且颗粒物的生成非常不稳定,因此对其优化难度也非常高。

内窥镜常用在发动机燃烧开发中,1983年CARTELLIERI和WERLBERGER[9]首次在单缸柴油机中采用石英玻璃配合内窥镜,同时利用胶片及光源进行拍摄。之后CCD摄像机代替胶片进行内窥拍摄[10]。BAECKER[11]利用内窥镜研究单缸机的喷雾过程。LOHFINK[12]采用内窥镜对中置和侧置发动机喷油和催化器加热策略进行了研究。这些内窥镜系统都是利用安装在内窥镜上的小型摄像机,一个循环捕获一张图片,然后将不同燃烧循环的图片组合成一个完整的燃烧循环图片。

本文作者基于自主开发的可连续拍照的内窥镜系统,开发了一套火焰图像识别方法,对直喷发动机颗粒物排放进行研究。研究了不同喷油时刻及不同循环间颗粒物排放与黄色火焰之间的关系和规律,除此以外本文作者还研究了喷油器积碳试验中PN的表现规律。

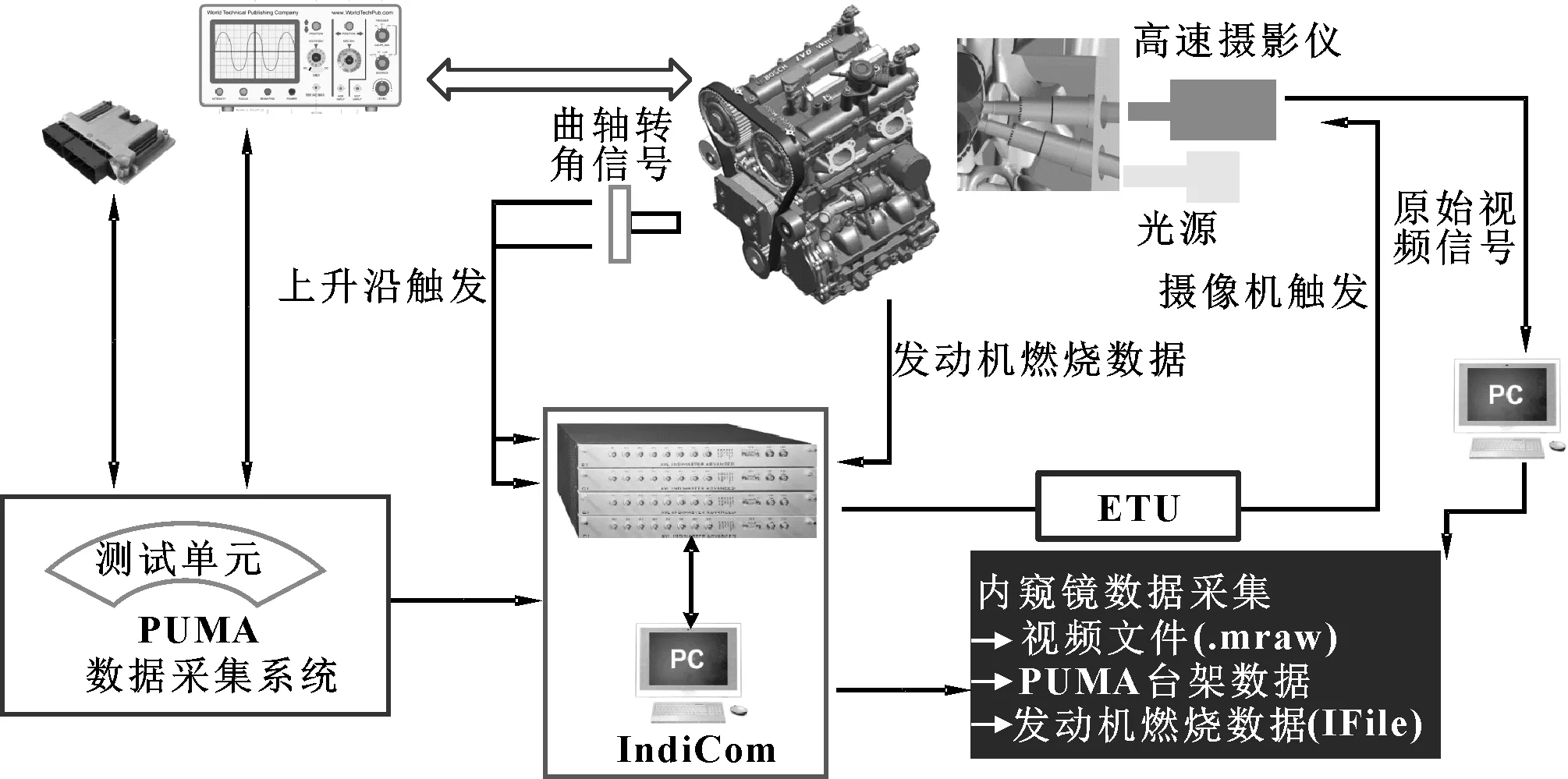

1 发动机内窥镜台架系统

发动机内窥镜台架系统如图1所示,主要由试验发动机、高速相机系统、光源系统、ETU信号同步系统、数据采集系统、发动机控制器系统等组成。该内窥镜可进行连续拍照且能够在不同发动机负荷下工作。

高速相机组件由高速摄影相机以及内窥镜管路组成,用于记录发动机内部燃烧/喷雾等图像。光源组件由光源、光纤以及导光管路组成,用于给燃烧室提供外部光源,便于相机拍摄。为了便于布置,高速相机/光源组件从发动机4缸侧面伸入缸内,观测发动机燃烧/喷雾情况。ETU信号同步系统用于生成相机拍摄的触发信号,实现曲轴转角和拍摄照片同步进行。数据采集系统包括台架信号及排放采集系统、燃烧分析仪以及发动机控制信号采集系统等。发动机控制系统主要由发动机控制器(ECU)组成。文中试验发动机主要基本参数如表1所示。

图1 发动机内窥镜台架系统

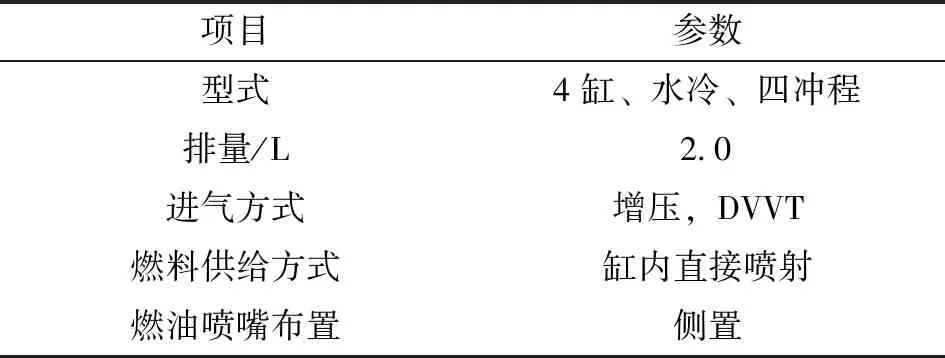

表1 试验发动机主要技术参数

2 内窥镜燃烧图像识别方法

2.1 内窥镜采集的燃烧图像

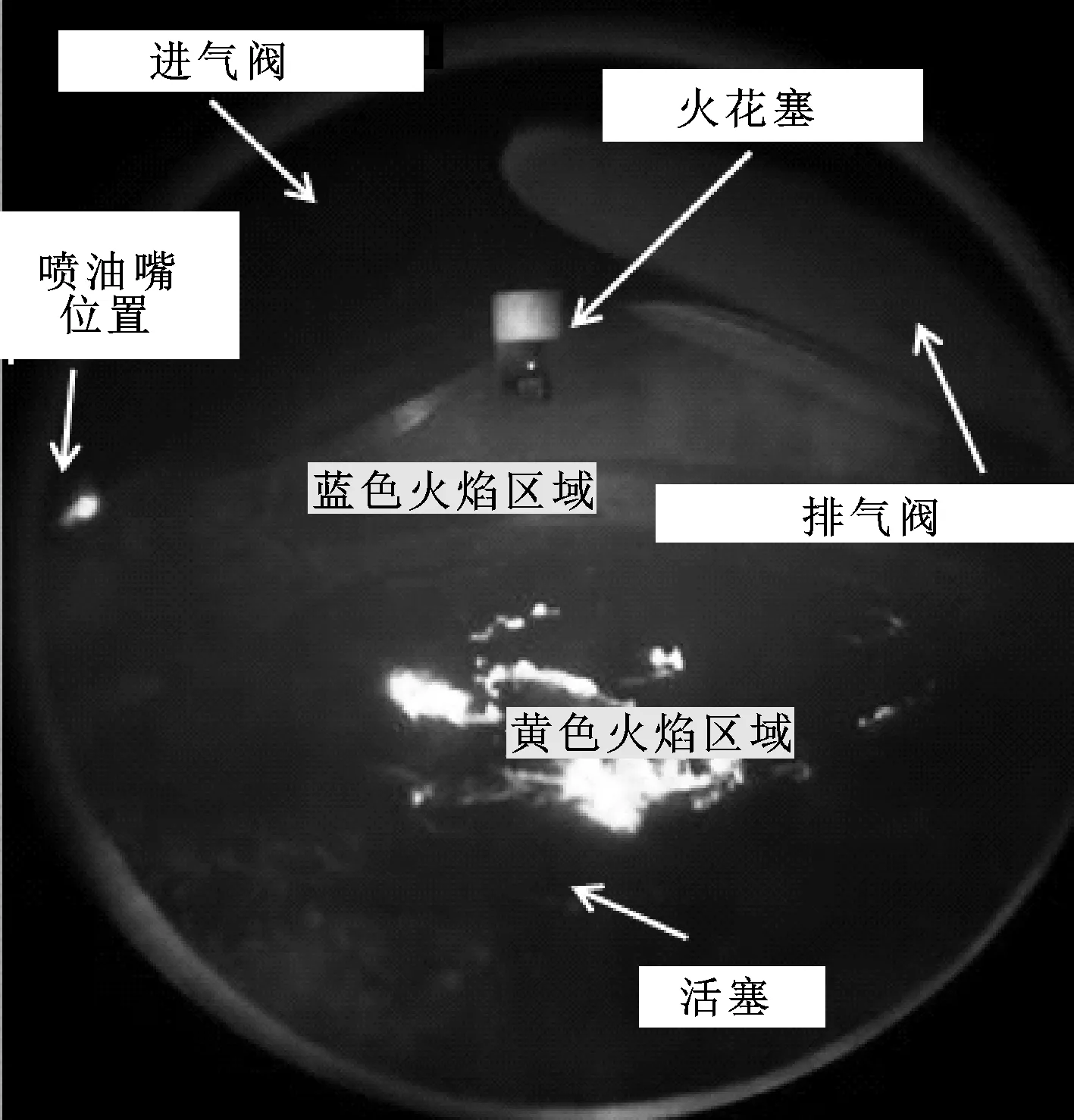

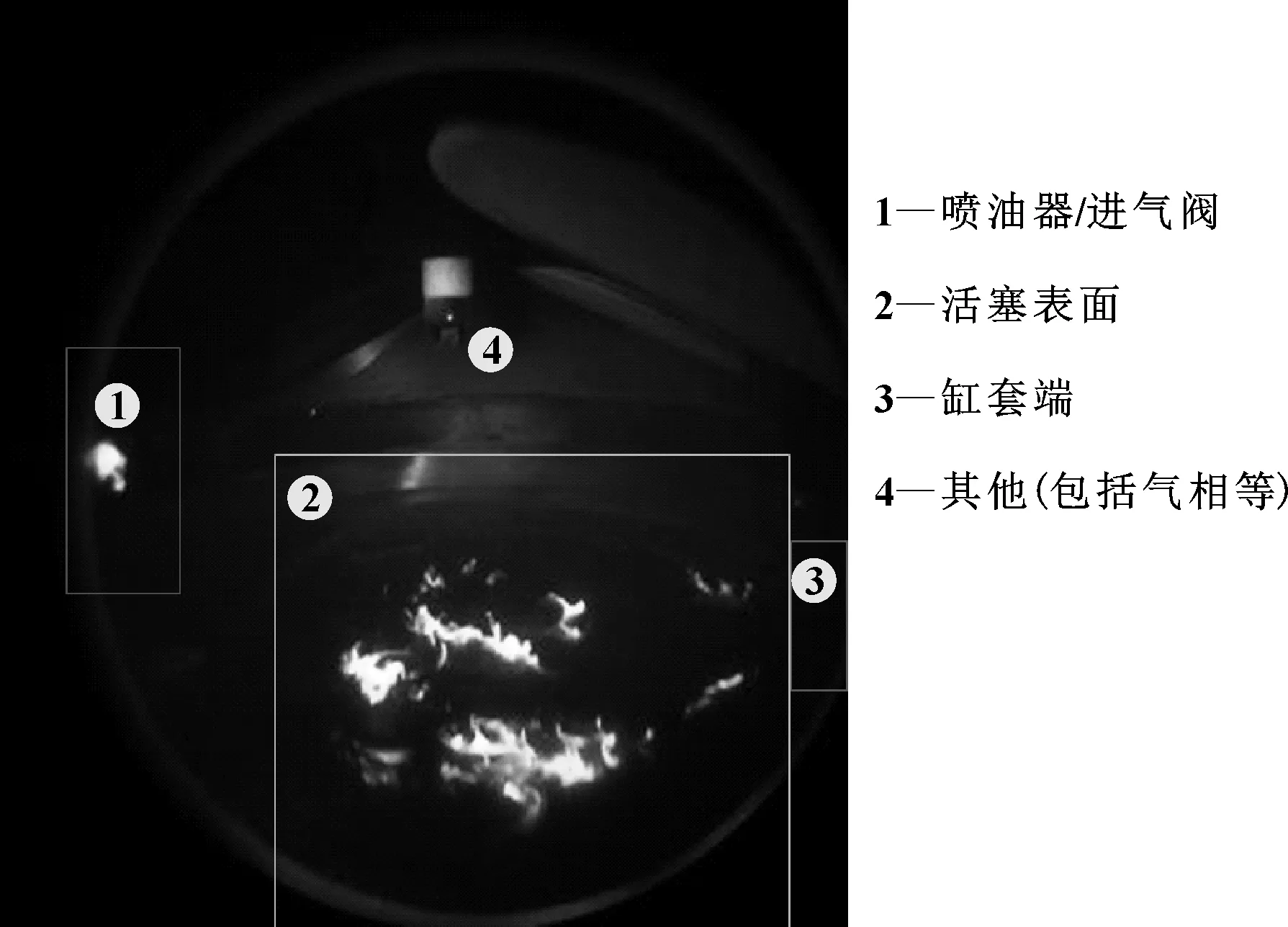

缸内燃烧图像由高速相机系统负责采集,文中图像采集频率为1张/°CA。图2为典型的内窥镜拍摄的缸内燃烧照片,此图为燃烧冲程过程的照片。

图2 内窥镜拍摄的缸内燃烧照片

火花塞已经点火完毕,活塞下移且缸内混合气正在燃烧。图中蓝色火焰部分为均匀的预混合燃烧形成的,火焰中黄色部分为不完全燃烧产生的碳颗粒物所产生的热辐射,因此图中的黄色火焰区域可以表示碳颗粒物的生成。

2.2 内窥镜图像识别方法

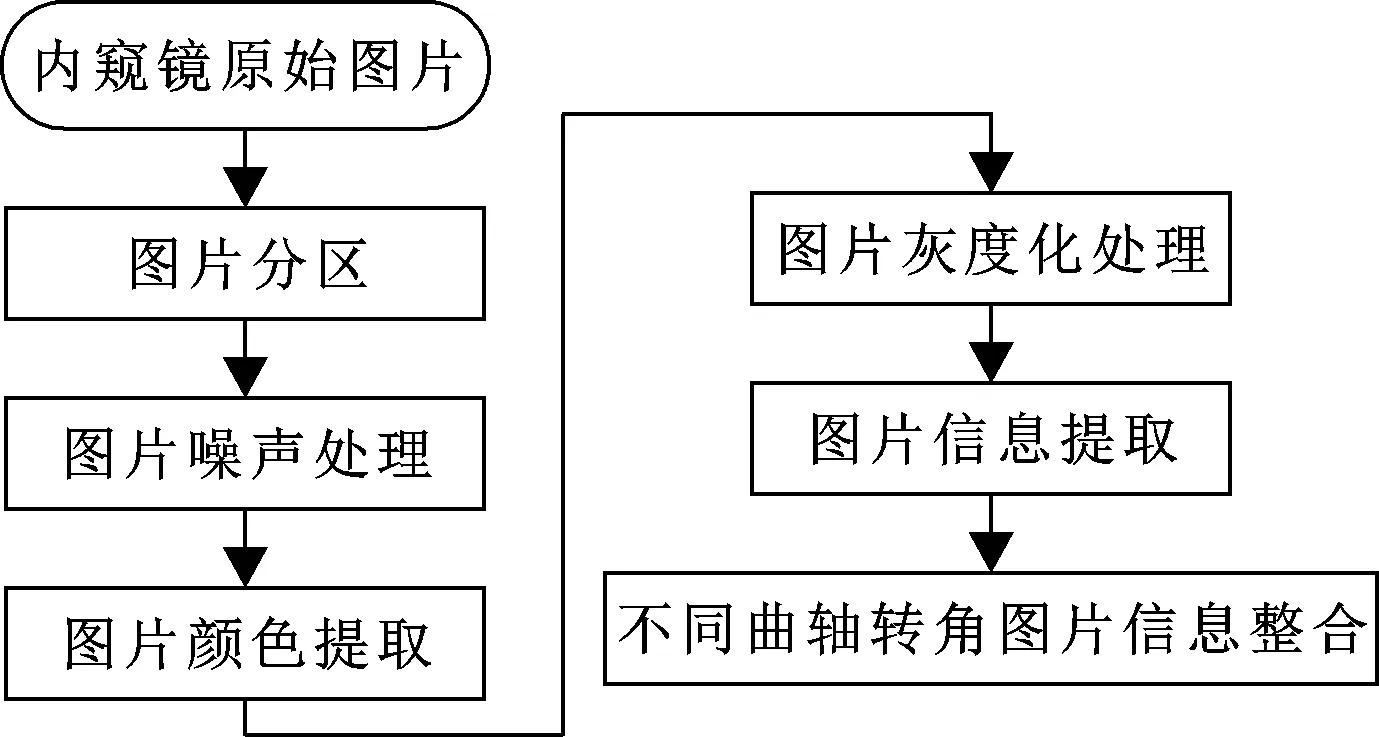

尽管内窥镜所拍摄的发动机缸内燃烧图像/视频能直观地看出颗粒物的产生区域,但只能进行定性分析,无法使数据数值化。本文作者采用图像处理的方式对内窥镜采集的图像进行处理和识别,从而挖掘内窥镜图片中更多有用的信息。图片处理主要流程如图3所示。

图3 图片处理主要流程

缸内燃烧颗粒物主要分布区域如图4所示,分别为活塞表面、缸套端、火力岸、喷油器、进气阀、气相区域。

由于文中的内窥镜位于缸体侧面,视野受到影响,只能区分活塞表面、缸套端、喷油器处的黄色火焰区域。因此将内窥镜图像分为图5中的4个区域,分别对这4个区域内的火焰进行识别,从而获取这4个区域颗粒物排放的分布情况。

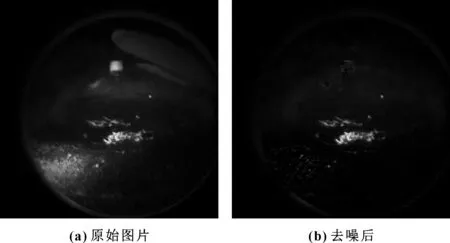

原始图片中有很多背景和反光等干扰噪声信息,因此采用图像与基准图像对照等方法过滤干扰噪声信息,以提高下一步的火焰颜色信息提取效率。去噪前后对比如图6所示。

图5 内窥镜图片燃烧室分区

图6 内窥镜原始图片去噪前后对比

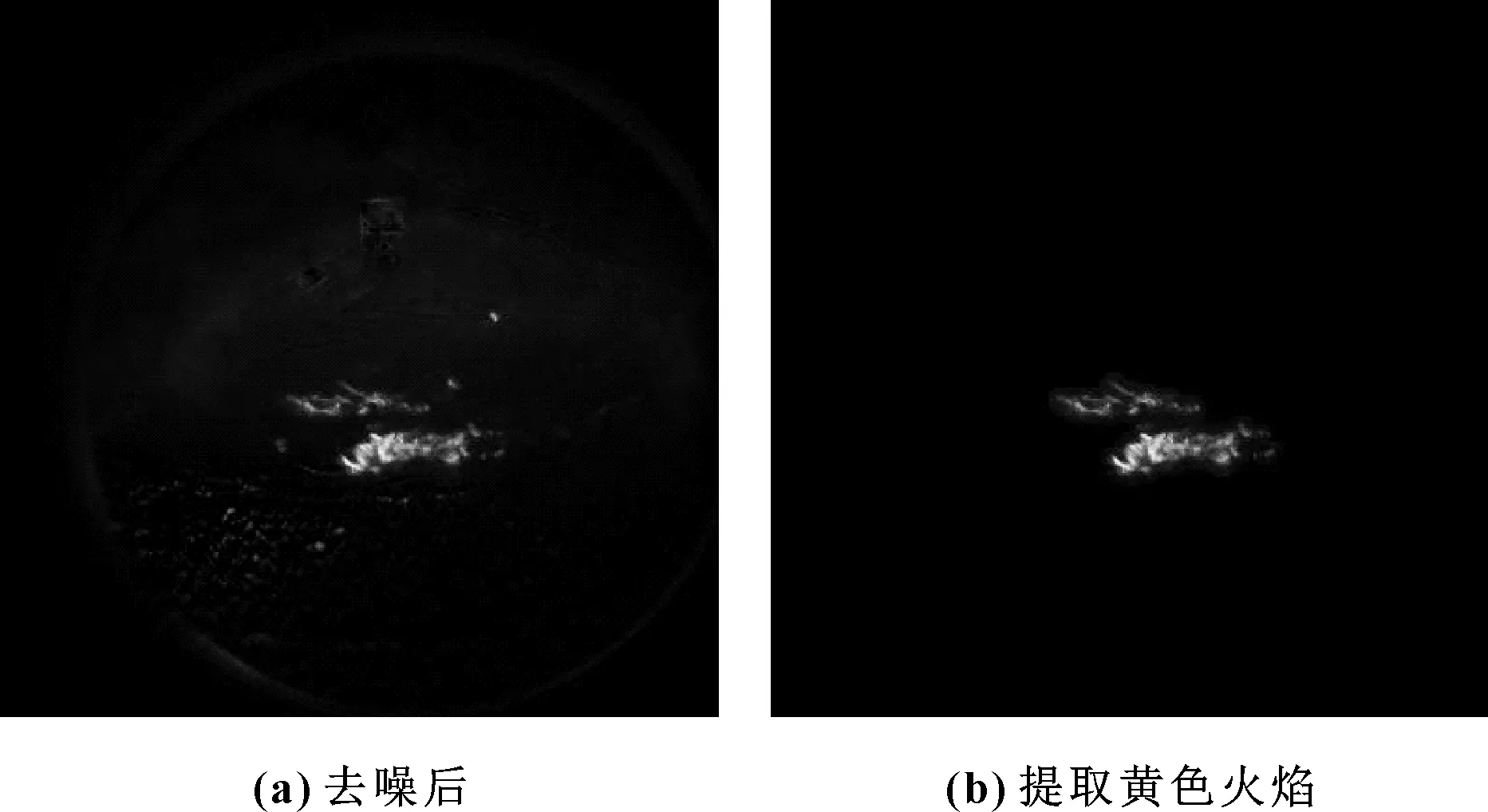

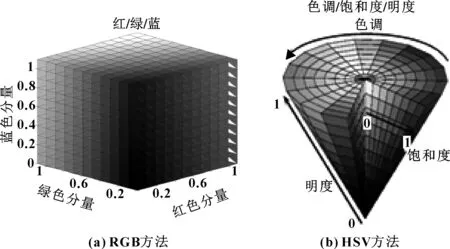

滤掉噪声后对图片中的火焰颜色进行提取,如图7所示。因为HSV(Hue Saturation Value)能更好地反映图片中的颜色信息,所以本文作者将获得的内窥镜RBG照片化后转入HSV空间,通过定义相应的色调(Hue)、饱和度(Saturation)和明度(Value)范围阈值识别火焰的黄色,如图8所示。

黄色的火焰信息被提取后,将图片信息灰度化,转化为二维图片矩阵,将整个燃烧过程中的图片矩阵整体积分后,进行分析。

图7 内窥镜去噪后图片提取黄色火焰示意

图8 RGB与HSV对比示意

3 试验结果分析

3.1 不同喷油时刻的PN排放分析

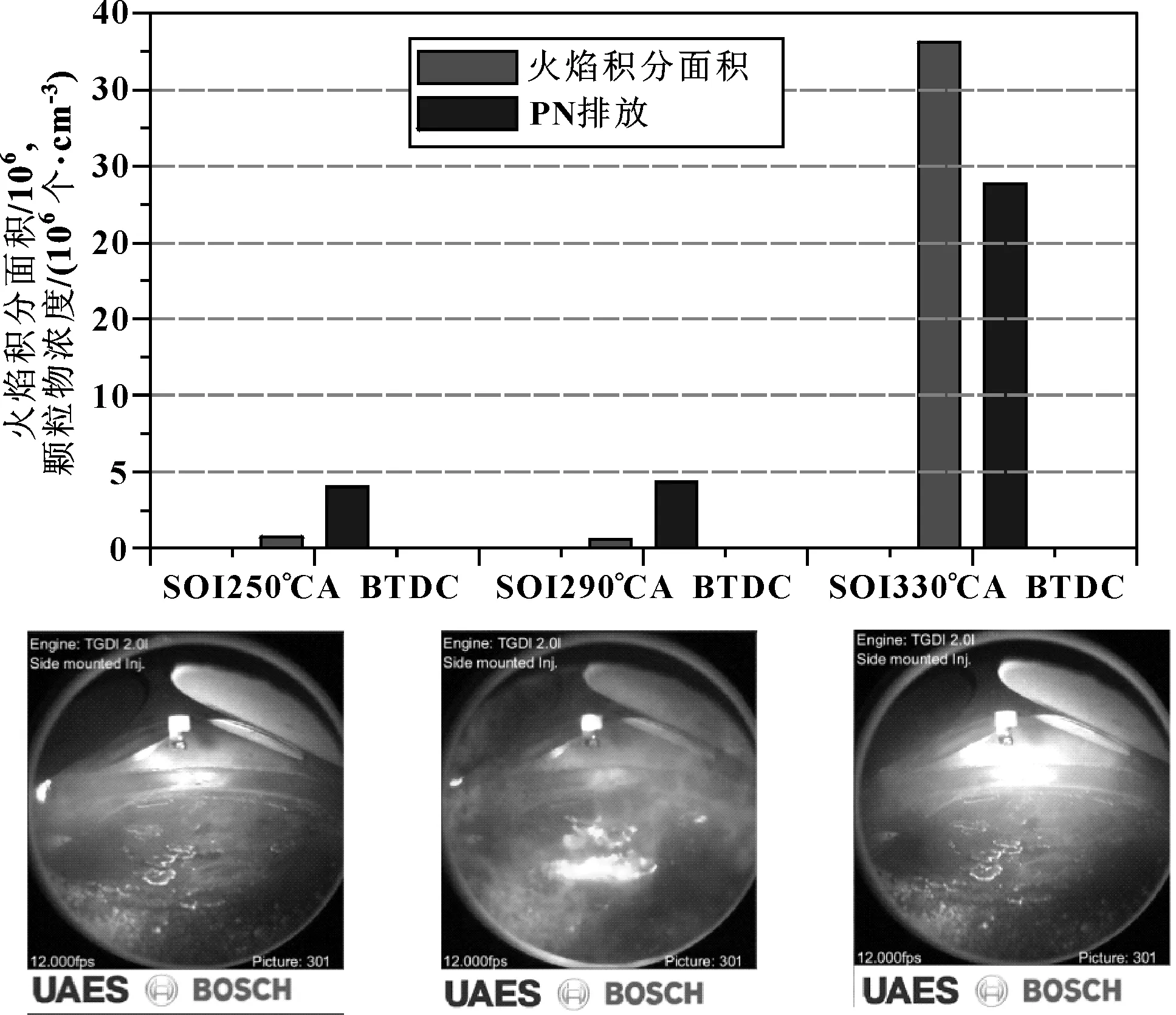

图9为不同喷油时刻下PN排放数值与黄色火焰面积积分图。工况为发动机转速2 000 r/min,平均有效压力(BMEP)为1 MPa,喷油时刻SOI分别为250、290、330°CA BTDC(上止点前)。从图中可以看出喷油时刻提前以及延后都会导致PN排放量增加。从内窥镜图像中可以看到,当喷油时刻延后至330°CA BTDC时,代表PN的黄色火焰明显增多。除此以外,通过对比PN的数值水平和黄色火焰的积分面积也可以发现,PN数值水平和黄色火焰面积呈现很好的对应关系。

图9 不同喷油时刻下PN值与黄色火焰的对比

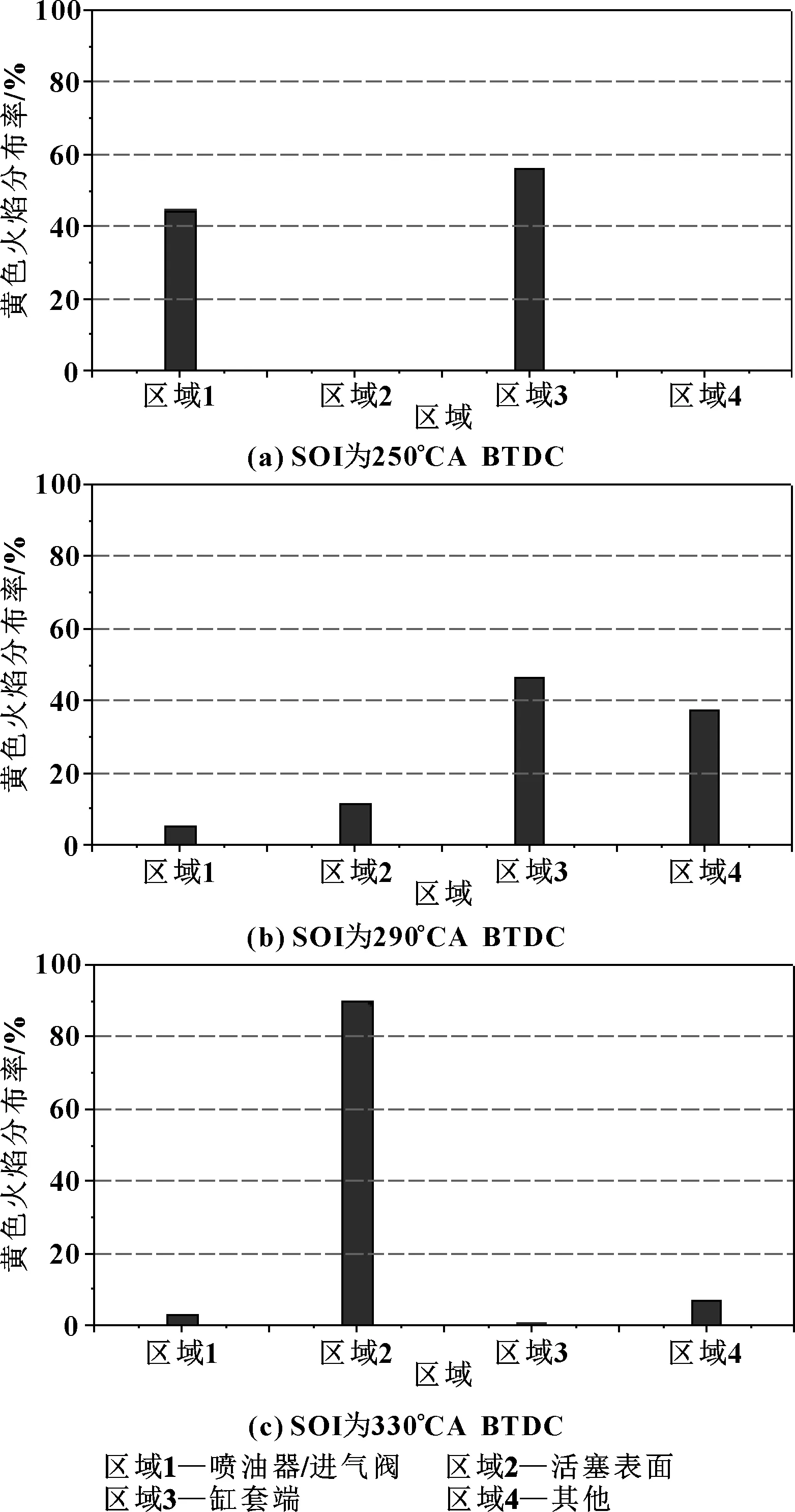

图10为不同喷油时刻下黄色火焰分布对比图,其工况和图9一致。从图10可以看出,不同的喷油时刻黄色火焰的分布情况。当喷油时刻为250°CA BTDC时,黄色火焰主要分布在发动机缸套及喷油器/进气阀端。这说明喷油时刻提前,会导致

喷油器喷出的喷雾接触正在关闭的进气阀门,从而导致进气阀湿壁,而缸套端的黄色火焰是喷油器喷到缸套上所导致的;当喷油时刻为290°CA BTDC时,可以看到4个区域都有黄色火焰的分布且缸套端的黄色火焰相对更多一点,但在290°CA BTDC喷油时刻下整体的PN及黄色火焰积分是最小的;当喷油时刻为330°CA BTDC时,可以看到代表活塞顶部的区域2占据了90%左右的黄色火焰。这是因为330°CA BTDC时,活塞离上止点位置距离很近,大量的汽油喷雾直接喷到活塞上面导致严重的活塞湿壁,附着在活塞上的油燃烧,在活塞上端区域产生大量的PN。通过上述分析可知,喷油时刻过早容易导致进气道湿壁,喷油时刻太迟容易导致活塞湿壁。因此可以通过标定,选取一个合适的喷油时刻,使PN排放最低。因此,利用火焰识别技术结合发动机内窥镜技术,能很好地定量化分析颗粒物的产生和分布情况,从而因地制宜地找出最合适的解决方案。

图10 不同喷油时刻下黄色火焰分布对比

3.2 喷油器积碳试验的PN排放分析

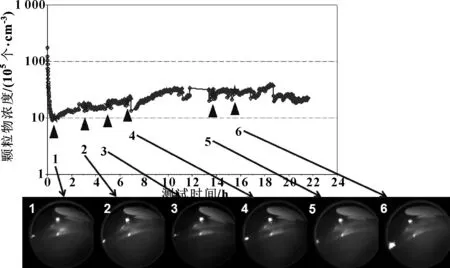

图11为喷油器积碳试验的PN排放结果,喷油器积碳试验工况为发动机转速2 000 r/min,BMEP为1 MPa,喷油时刻SOI为290°CA BTDC,发动机在该工况下一直稳定运行。

图11 喷油器积碳试验的PN排放

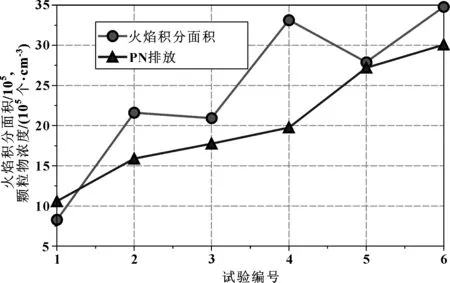

从图中可以看出,随着发动机运行时间的增加,PN排放量一直增加,从内窥镜图片也可以发现,PN排放主要在喷油器头部。图12为喷油器积碳试验的PN排放与火焰积分对比,选取了图11中的6个采集点,结合火焰识别结果可以看出,火焰积分面积和PN排放有着相同的趋势:随着时间的增加,缸内黄色火焰面积也逐渐增加。说明随着发动机运行时间的增加,喷油器头部积碳逐渐增加,导致PN排放增加。

图12 喷油器积碳试验的PN排放与火焰积分对比

3.3 不同循环间的PN排放分析

通常采用PN排放仪对发动机PN排放进行检测,而PN排放仪只能检测出发动机稳态工况的PN平均值。PN排放在不同循环中波动比较大,因此通过排放仪器很难分析瞬态工况下不同循环间的PN排放。

而通过内窥镜的连续拍照结合火焰识别技术可以对循环间的PN排放进行研究与分析。图13为不同循环间的黄色火焰积分面积及分布,工况为发动机转速2 000 r/min,BMEP为1 MPa,喷油时刻SOI为330 °CA BTDC,连续10个发动机循环。图中可以看出火焰积分面积在不同发动机循环间波动比较大,说明PN排放量在不同发动机循环间的波动较大。除此以外,图中还可以看出,尽管黄色火焰积分面积波动较大,但是不同循环中的黄色火焰分布规律还是非常相似的,基本都集中在区域2(活塞表面)。说明尽管PN排放在不同循环间波动较大,但是颗粒物都来源于活塞表面区域。

图13 不同循环间的黄色火焰积分面积及分布

4 结论

通过采用发动机内窥镜结合火焰识别技术,对发动机PN排放进行分析,主要结论如下:

(1)利用火焰识别技术结合发动机内窥镜技术,能很好地定量化分析颗粒物的产生、分布及排放情况;

(2)喷油时刻过早容易造成进气阀湿壁,喷油时刻过迟容易造成活塞湿壁,从而导致PN排放增加。因此,选择一个合适的喷油时刻有利于获得较低的PN排放。

(3)喷油器长时间运行会导致喷油器头部积碳情况加重,从而导致PN排放增加。

(4)不同发动机循环间的黄色火焰积分面积波动较大,说明PN排放波动较大。尽管如此,不同循环间PN排放的主要来源都是活塞表面区域。