提高汽车制造自动供料移栽机定位精度的措施

2020-03-05沈俊雄范有财

沈俊雄,范有财

(东风汽车有限公司东风日产乘用车公司,广东广州 510800)

0 引言

最新数据显示,尽管中国汽车销量仍持增长势头,但车企的利润已经大幅下降,汽车制造也步入下行趋势,部分车企已出现负增长的态势。行业竞争已进入白热化的阶段,各大汽车品牌要能在市场上保持原有份额,就必须能制造出客户值得信赖的质量,同时需具有竞争力的价格优势。从汽车整车生产整体过程来看,汽车制造工艺差异不大,但是厂内物流却是各有特点,不同的水准往往体现出不同的运营效率,不同的质量保证能力,不同的投资运营成本等。

东风汽车有限公司东风日产乘用车公司花都二工厂取消线边物料存储料架,采用由20 套移栽机构搭配AGV 自动磁导航运载小车的的零部件配送方式成套供料系统,是一种领先于国内同行的厂内物流系统。研究课题就是围绕上述设备的自动供料移栽机定位精度进行改进研究。

1 自动供料移栽机存在的问题及分析

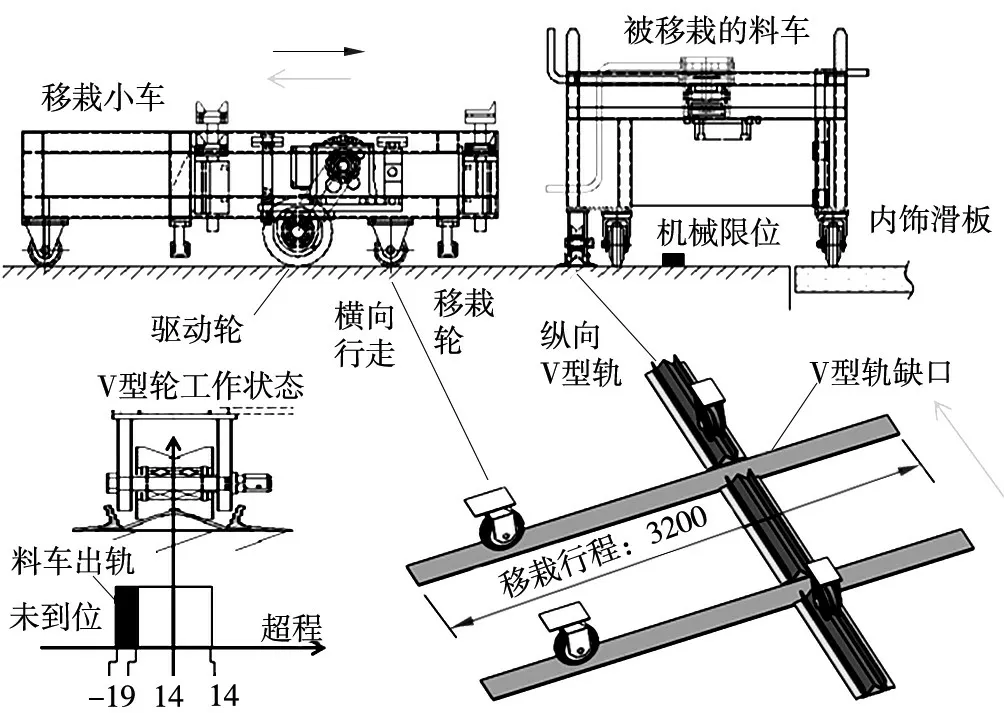

原有内饰T1 班KIT 料车上线移栽装置采用的是摩擦驱动移栽小车(图1)将料车移栽上内饰滑板的方式,该移栽机构存在3 个突出问题。

图1 改造前摩擦驱动移栽机构

(1)满足生产节拍的余量不足。内饰左每台产品车需2 台料车供料,以现有线速63 JPH 计算,料车上线要求节拍为(60/63)60/2=28.5 s。料车上线循环流程为:移栽小车行走到料车位顶升气缸顶升移栽小车向内饰滑板移栽(行程3.2 m)移栽小车行走到内饰滑板顶升气缸下降移栽小车行驶向料车位(行程3.2 m)移栽小车行走到料车位。实际测试整个流程需耗时27 s,仅有1.5 s 的余量。一旦出现AGV 行走中有卡阻或掉料,供料无法赶上线体速度。

(2)横向移栽驱动打滑,定位不精确。移栽小车将料车移栽至内饰滑板的定位原理:移栽小车快速移栽至减速开关触发电机驱动速度放缓停止开关触发电机驱动停止料车到位。V 型导向轨允许料车偏移公差为14 mm。移栽小车V型轮偏移V 型导向轨中心(-19~14)mm,也就是体现在料车不到位,V 型轮偏移V 型导向轨,发生率7%。究其原因有2 个:淤驱动轮在水泥地面行走,出现不可控制的打滑或卡助;于移栽小车行走到机械限位后碰撞反弹。

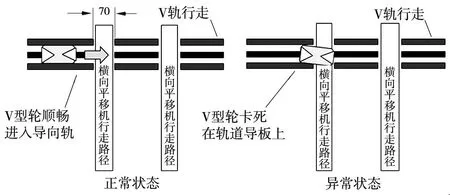

(3)纵向导向轨不连续,V 型轮卡阻。

图2 改造前平移机构行走路径

如图2 所示,为了避让横向移栽小车行走轮行走(横向平移机行走路径),V 型轨道分成3 节,每节间隙70 mm。正常情况下,料车在内饰滑板推动后,由于惯性在3 节V 型轨导向行走(正常状态)。由于振动、物料重量分布不均等外界因素干扰,当料车后V 型轮行走到间隙处时,V 型轮卡阻(异常状态)。

2 改造措施及实践

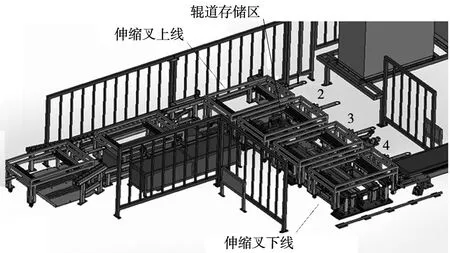

为了对应本方案第三款所提出的内饰线料车上线存在的3大问题,提出如图3 所示方案。方案主要有3 部分组成,分别为:伸缩叉上线,辊道存储区,伸缩叉下线。

图3 改造后精定位滚筒移栽机构

(1)滚道结构,移栽设备上存储料车,实现物料上线连续性。如图3,方案整体为滚道框架结构,其中重要组成部分为存储区(滚道存储区)。整个滚道结构上最多可以存储4 台料车。1 个可以提升供料的速度,另1 个提升备料对应柔性,避免AGV 等其他外界因素短暂停的干扰。滚筒结构见图4。

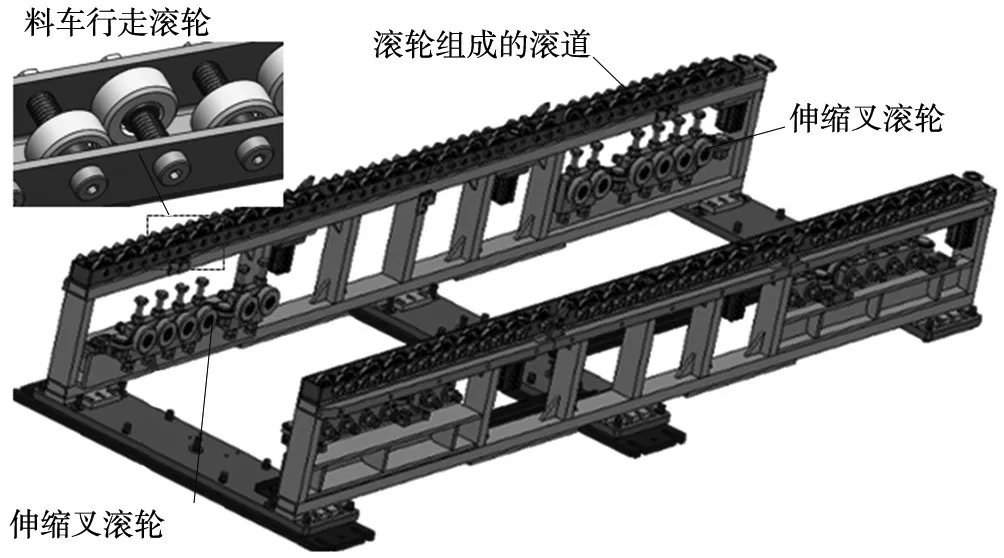

图4 滚筒机构

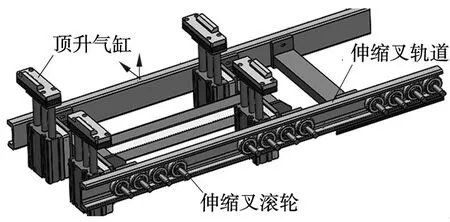

(2)采用伸缩叉顶升结构,实现长距离悬臂稳定取料。图5伸缩叉轨道采用加厚的叉车轨道,其与图6 伸缩叉滚轮配合,在气缸的推动下实现伸出与缩回动作,移栽过程中,料车有图5 顶升气缸举起进行搬运上辊道。

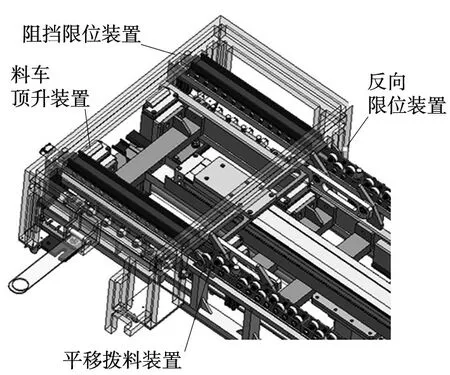

(3)采用多重定位装置,定位更准确。料车定位原理:在滚道存储区(图4)末端,阻挡限位装置顶升(图6),末端限位器作用。由无杆气缸推动的平移拨料装置(图6)推动料车进入料车顶升装置(图6)区域。平移拨料装置后退后,反向限位装置起到防止料车倒退的作用。

(4)连续纵向导向轨,准确导向料车。下线伸缩叉结构在移栽伸出前,顶升气缸已将料车举起,横向导向轨不需要分段来避开横向机构行走轮。连续的纵向V 型导向轨,避免移栽过程中料车后V 型轮卡阻。

3 效果

通过实际设备情况和生产情况的分析,以及进行下面一系列的改进措施和实践,自动供料移栽机的故障率得到大幅降低,作业率显著提升,大幅提高自动供料移栽机定位精度和可靠性。

图5 举升机构

图6 定位机构

(1)采用连续性滚轮机构,提升移栽速度,且线边存储,提升供料柔性。

(2)采用伸缩叉结构上下辊道,移栽平稳。

(3)采用放置精定位,定位准确。

(4)连续纵向导向轨道,避免外界因素干扰,提升导向准确性。

通过改造,取得如下效果:

3.1 时间损失递减

改造前总二T1 班KIT 上线移栽机构停线每班次累计平均约20 min,改造后由该移栽机构造成的停线时间递减为每班次(2~3)min(主要原因是物料掉落或AGV 问题,和移栽机构本身问题无关),停线时间递减80%。

3.2 人力损失递减

移栽机构停线频繁,保全及车间人员需随时进行人工补充料及人工操作设备移栽。影响保全人员作业中点检及车间人员的装配作业。改造后设备完全自动运行。

3.3 费用损失递减

项目投资:400 000 元。

节省费用:2 244 000-400 000=1 844 000 元/年。

4 结束语

研究成果为汽车制造公司自动供料移栽机定位精度和可靠性提供有建设性的指导意见,促进其运营系统更高高效化运作,为客户提供更加优质的产品。此外,为国内汽车企业改进物流上线管理提供有益建议和指导性意见。