液压机发展趋势浅谈

2020-03-05杨国强

杨国强

(宝鸡钛业股份有限公司锻造厂,陕西宝鸡 721014)

0 引言

液压机是指以高压液体(油、乳化液)传递工作压力的锻压机械。液压机具有行程可变、工作压力高、工作平稳等优点。液压机容易达到最大较大的锻造深度,适合大锻件生产,可以在液压机上进行开坯、镦粗、切断、拔长等工序。液压机主要包括水压机和油压机。某些弯曲、矫正、剪切机械也属于液压机一类。工业部门常用的液压机就是油压机和水压机,他们既有联系又有区别,不同主要包括工作介质、传动方式、控制方式及机械结构等。但他们的工作原理一致,都是依靠液体的静压力来完成工作的。

宝钛集团锻造厂自20 世纪60年代开始陆续投产了12.5 MN水压机、31.5 MN 水压机、25/31.5 MN 快锻机、100 MN 自由锻液压机。这些设备中12.5 MN 和31.5 MN 立式锻造水压机基本相似,机械结构类似,只不过后期对31.5 MN 操作系统、和电气控制系统进行了升级改造,以适应现代化的生产要素。25/31.5 MN 和100 MN 自由锻压机都是引进德国的进口装备,他们在设计理念、机械结构、控制方式上有很大不同。

在本文中,液压机特指自由锻造压机,它为国民经济很多部门提供了关键的产品,例如三峡发电机组的电机主轴、核电站主反应器、大飞机起落架等。作为有色金属加工行业一名普通科技人员,只有不断关注液压机行业的发展动向,研究该行业的重大问题,才能缩小与世界先进水平的差距,才会更好、更全面地掌握液压机方面的专业知识。

1 液压机本体结构的发展

1.1 梁

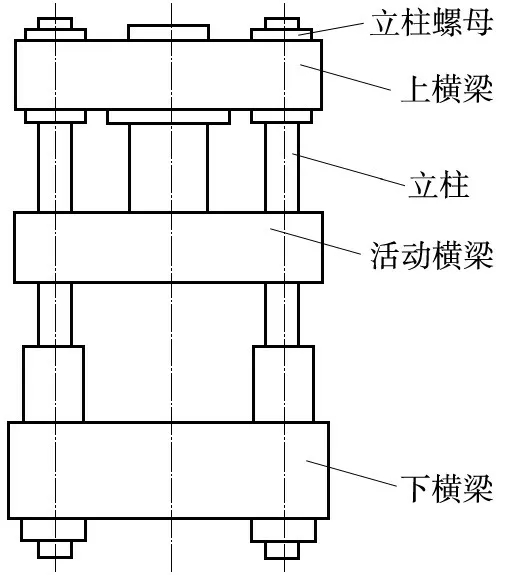

水压机本体(主机)是指三梁、四柱、液压缸等部件以及这些部件的连接方式及特点。三梁是指:上横梁、活动横梁、下横梁(也称底座),四柱指四根立柱、缸体主要有主缸、提升缸、工具工作缸等。中小型水压机一般是传统的三梁四柱式结构(图1)。横梁是液压机的重要部件,其外形轮廓尺寸很大,为了节约金属一般做成空心箱体结构,中间假设筋板,在安装各种缸、柱塞及立柱的地方做成圆筒形,在承载大的地方加密筋,这样可以提高亮的刚度、降低局部应力。梁一般也是按照整体铸件制造,现在工艺也比较成熟。由最开始采用焊接的方法制造梁开始,一步步地掌握了整体铸件的制造方法,但国内制造大型铸件的水平还有待提高,100 MN 下拉式自由锻压机梁都超过200 t(单重),国内要制造这样的大型铸件还不成熟。需要相关专业的技术人员来消化吸收在创新来发展我国的大型铸件技术。

1.2 立柱

图1 水压机结构

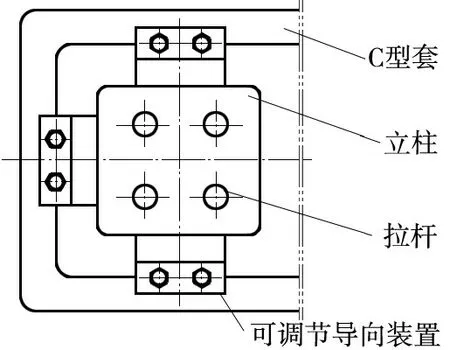

立柱一般由35#或者45#锻造制成,立柱式机架的主要支撑件和受力件。12.5 MN、31.5 MN 均采用四柱式结构,活动横梁在上、下梁之间,中大型水压机的立柱一般做成空心的,一个作用是可以作为压机回水的“通路”,立柱还有另一个重要作用就是导向,各种液压机的导向方式不尽相同,12.5 MN 和31.5 MN 是圆立柱导向套的工作方式,导向套一般安装在活动横梁内,此种结构较为落后,是因为该套磨损后、无法补偿间隙、导向精度低、无法调整,圆立柱还可导致动梁的定位精度及锻件尺寸精度很低,大大降低了锻件利用率。为了提高锻件的尺寸精度,20 世纪70年代后期出现了方立柱平面可调间隙导向结构,25/31.5 MN 和100 MN 液压机就是这种结构(图2):动梁内安装可沿导向面法向调整立柱间隙的导向板,也可在路住上安装耐磨的导向滑板。此种结构的优点较多:导向滑板间隙可调,且可方便的更换。此结构是面接触受力情况较好,运行平稳且无卡滞可能。其导向精度较圆立柱导向套形式高的多,动梁的定位精度高,所以锻件的尺寸精度也高。一般情况下其精度在3 mm 以内,但其也有缺点:方立柱滑板形式结构复杂,造价昂贵。所以,液压机立柱从圆立柱导向套形式发展到方立柱滑板形式是很大的进步,但在具体生产实践中究竟怎么选择还需要综合考虑各种因素。液压机的立柱受力情况复杂,它的受力方式和本体的结构方式密切相关。

1.3 结构形式

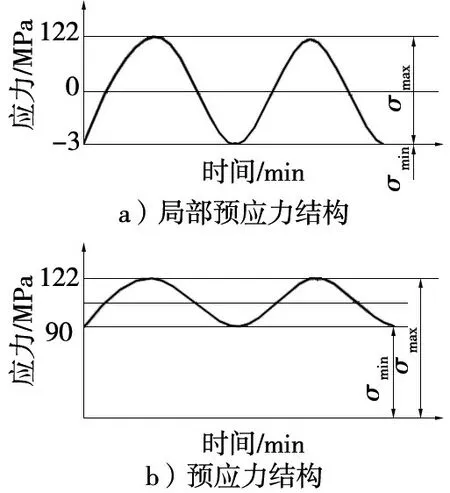

12.5 MN 和31.5 MN 液压机都是传统的三梁四柱的局部预紧框架结构形式,所谓的预应力框架,就是液压机没有工作的状况下在框架内部已经存在预紧应力。其上下梁、4 个立柱以及16 个立柱螺帽组成一个封闭框架,立柱主体部分承受拉弯联合应力,立柱受力情况复杂。国内也发生了很多立柱折断的不安全事故,修复往往需要数月甚至更长的时间,为了提高液压机本体部分的安全性和可靠性,现在大型液压机向全预应力框架结构形式发展。框架式结构的优点是刚性好、导向精度高、疲劳能力强,但其也有明显的缺点,如制造成本高、操作不如梁柱式方便等。随着科技的发展,宝鸡钛业股份有限公司引进了25/31.5 MN 油压机后液压机的结构形式也发生了变化。上梁底梁、活动横梁、两件立柱、两件拉杆靠4 个液压螺母组成一个预应力框架,此种结构有刚度大、立柱承载小,拆卸方便等优点。近年公司引进了德国潘克公司100 MN 下拉式双立柱液压机,该设备解决了大规格坯料、锻件等方面的生产问题。该设备的结构为全预应力框架,由上、下梁、两件方立柱、16 件预应力拉杆(包括32件超级螺母)组成的。100 MN 液压机全预应力框架是行业现在发展的趋势代表着行业最高技术水平,其主要的优点有:框架整体刚度好,立柱受力情况好、寿命长,但投资较大,25/31.5 MN和100 MN 压机的结构就是这种。由图3 可以看到,局部应力结构应力脉动很大,而预应力框架结构应力就“平缓”了很多。为了使液压机工作平稳,要对液压机的框架进行预紧这样可以使液压机工作时螺母与梁之间始终存着预紧应力,使框架为一个整体,增加了设备的整体刚度。液压机预紧方式主要有3 种:淤超压预紧,利用设备自身的工作载荷达到预紧目的;于液压拉申预紧,利用设备的液压力对拉杆直接施加外力(在拉杆弹性变形区间)而产生一个预应力,通过计算计算出拉杆需要的变形量,然后紧固螺母即可;盂加热预紧,利用外加热方式,将立柱加热,立柱受热变形伸长(由预应力大小通过计算可得伸长量,从而计算出加热温度),拧紧螺母冷却后就产生需要的预紧力。

图2 方立柱导向装置

图3 立柱受力分析

2 控制方式探讨

传统的水压机基本上都是泵和蓄势器的传动方式,在自动化程度、控制的精确性等方面略显不足。而25/31.5 MN 油压机采用变量液压泵和定量液压泵为阀控方式直接驱动,100 MN液压机是泵控方式,它们在设计理念和节能环保方面更是优势凸显。这其中伺服控制技术、绿色节能技术、集成化技术等高科技都已经应用到工业生产中。

2.1 伺服控制技术

水压机以乳化液为介质,近些年也都加以改造变为伺服电机直接驱动摇杆轴控制分配阀芯最终控制压机各个动作的目的。它明显地降低了劳动强度,提高了系统的稳定性。25/31.5 MN 液压机就是采用伺服控制技术。伺服控制技术是近几十年发展起来的一种精密驱动技术,其核心技术是使物体的位置、方位、状态等输出被控制量能够跟随输入目标(或给定值)的任意变化而变化。伺服控制技术无疑是一种科技进步。另外,现在阀集成化程度也越来越高,导致伺服阀集集成化、智能化技术于一体,越来越适应现代工业生产的要求,对提高产品质量发挥着关键作用。

2.2 泵控技术

随着现代科技的进步,出现了泵控技术,其工作原理是:液压泵(轴向柱塞泵)一个油口连接着压机主工作缸进油口,而提升缸回油口连着液压泵的另一个油口,这样就完成了加压,提升缸的回油直接到了液压泵里,而不像其他压机一样会回到油箱去,相反液压机为提升动作时从主缸回来的液压油会进入液压泵然后到提升缸,这一点很类似液压上的闭式回路。然而这是一项新的“技术革命”,其最大的优势就是非常节能环保,符合当下时代的潮流。

3 结论

锻造液压机是国民经济离不开的大国重器,科技人员应该学好它、用好它,使我国的锻造液压机制造、使用水平达到国际先进行列。具体到某个行业如何选择合适的液压机,还需要统筹考虑。