铸造起重机钢丝绳动态仿真

2020-03-05谢明昊彭家锋刘国江罗殿银

虞 强,谢明昊,彭家锋,刘国江,罗殿银,王 敏

(攀钢集团攀枝花钢钒有限公司提钒炼钢厂,四川攀枝花 617000)

0 引言

钢丝绳是铸造起重机必不可少的部分,目前针对钢丝绳在铸造起重机起吊工况中的模拟没有十分有效的解决方案。国内对于钢丝绳类的仿真也有过一定研究[1-3],但没有提出对于铸造起重机钢丝绳的仿真。在研究目前已有的钢丝绳仿真方法之后,采用Pro/E 软件对吊具和卷筒进行三维建模,将模型导入虚拟样机分析软件ADAMS,利用其二次开发CMD 语言有效模拟钢丝绳的建模方法,真实地模拟钢丝绳在起升、下降和制动等工况中钢丝绳的柔性和阻尼的作用。通过调用ADAMS辕Postprocessor模块,分析处理位移、速度、加速度、作用力和作用力矩等数据,绘制曲线,分析铸造起重机钢丝绳的运动性能。

1 铸造起重机性能参数

起重量200 t,起升高度20 m,上极限时钩瓦中心至轨顶5200 mm,起升速度0.55 m/min。电机YZR400L1-10H,160 kW,587 r/min,主减速机速比21.15,分减速机速比2.378,卷筒直径1400 mm,滑轮直径800 mm,钢丝绳型号32NAT619W+IWR1770,滑轮组倍率7。

2 起升速度计算

200 t 吊具最大起升速度为5 m/min,滑轮组倍率为7,1 挡时为最大起升速度的10%,2 挡为20%,3 挡为30%,4 挡为100%,卷筒端钢丝绳最大起升速度583.3 mm/s。假设不考虑滑轮效率、钢丝绳伸长以及在滑轮上的滑动,当卷扬端钢丝绳在最大起升速度时,卷筒转速为0.133 r/s。卷筒转动1 圈为360,将卷筒转速转换为转角度数,则当卷扬端钢丝绳在最大起升速度时,卷筒每秒转动的度数为47.88,卷筒转矩为1.63105N·m。

3 钢丝绳当量直径计算

由文献[4]知,钢丝绳各钢丝相应直径尺寸,可计算出单股股绳截面积为68.8 mm2。绳芯不作为承力部件,不计入截面积,6 股股绳的截面积为412.8 mm2,可知钢丝绳当量直径为22.93 mm。

4 圆柱体各段轴套力计算

铸造起重机钢丝绳由贵绳制造,双绕钢丝绳,材料为65#钢。根据文献[5]知,钢丝绳的弹性模量为Ev,小于钢的弹性模量E=2.1105MPa,Evv=E,双绕钢丝绳时抑0.40.6,取0.5,其弹性模量Ev=0.5E=1.05105MPa,泊松比=0.3,剪切模量G=E/(2(1+)),则G=0.4105MPa。钢丝绳直径32 mm,每100 m绳重395.26 kg,离散后的钢丝绳当量直径22.93 mm。为更好地模拟钢丝绳与卷筒及滑轮的配合,仍然选取离散圆柱体的直径为32 mm,计算出钢丝绳的离散长度为56.26 mm,则每段钢丝绳的当量重量0.222 kg。

4.1 轴套力的各刚度系数计算

计算过程及公式略。k11拉伸刚度系数7.69105N/mm,剪切刚度系数k22=k33=2.93105N/mm,扭转刚度系数k44=1.6103N/mm,弯曲刚度系数k55=k66=4.8104 N·mm/deg。

4.2 轴套力的阻尼系数计算

最大阻尼系数本文取刚度系数的0.1%。则轴套力的各刚度系数对应的阻尼系数:拉伸阻尼系数C11=7.69102N·s/mm,剪切阻尼系数C22=C33=2.93102N·s/mm,扭转阻尼系数C44=1.6 N·mm·s/deg,弯曲阻尼系数C55=C66=48 N·mm·s/deg。

5 钢丝绳与卷筒、滑轮的接触刚度计算

接触刚性系数(公式略)。钢丝绳直径32 mm,卷筒直径1400 mm,滑轮直径800 mm,钢丝绳弹性模量为1.05105MPa,滑轮和卷筒材料均为16Mn,弹性模量2.12105MPa,钢丝绳泊松0.3,滑轮和卷筒泊松比0.31。通过计算钢丝绳与滑轮的接触刚性系数4.05105N/mm,钢丝绳与卷筒的接触刚性系数为4.08105N/mm。

金属与金属材料的碰撞指数一般为1.5,故钢丝绳与卷筒和滑轮间的碰撞指数为1.5。最大阻尼系数一般为刚度系数的0.1%1%,本文取0.1%,故钢丝绳与滑轮的最大阻尼系数4.05102N·s/mm,钢丝绳与卷筒的最大阻尼系数4.08102N·s/mm。考虑接触时的摩擦,取静摩擦因数0.08,动摩擦因数0.06,静摩擦滑移速度取1 mm/s,动摩擦滑移速度取10 mm/s。最大切入深度取0.1 mm。

6 铸造起重机起升机构模型建立

应用Pro/E 分别建立铸造起重机的卷筒装置、定滑轮组、200 t 吊具的三维模型,然后将实体模型以中性文件的格式*.xt 导入到ADAMS 中,并在ADAMS 中建立钢丝绳几何模型,修改材料属性,添加约束、力和驱动,完成铸造起重机起升机构的模型。

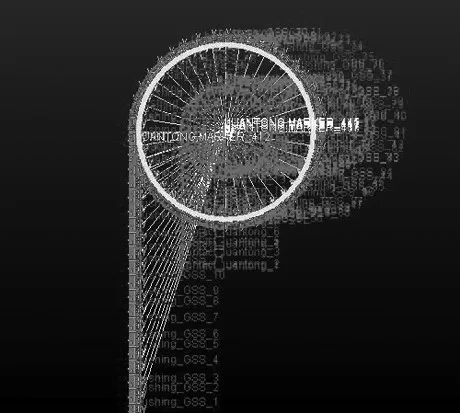

6.1 钢丝绳的建模

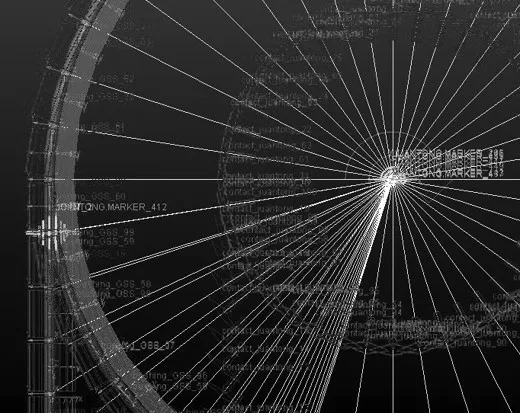

将每根钢丝绳分为卷筒段、卷筒到快速动滑轮、快速动滑轮到快速定滑轮、快速定滑轮到中间动滑轮、中间动滑轮到中间定滑轮、中间定滑轮到边动滑轮、边动滑轮到边定滑轮、边定滑轮到楔套等8 个部分。为了建模时便于区分,将每根钢丝绳依次分为GSS1,GSS2,GSS3,GSS4,GSS5,GSS6,GSS7 和GSS8 段分别建模,各段钢丝绳的起始点可以在PRO/E 中或根据200 t 吊具的工作位置确定。

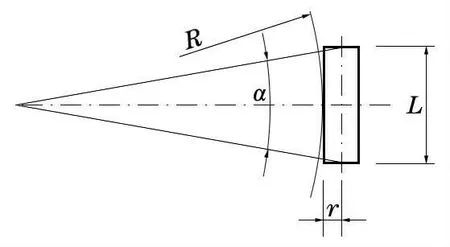

(1)卷筒上的钢丝绳建立。图1 为钢丝绳离散长度的计算图示(计算公式略),卷筒底半径R=700 mm,钢丝绳直径32 mm,将钢丝绳离散成为80 段缠绕卷筒1 圈,每段钢丝绳在圆周上包角=4.5,则每段钢丝绳离散长度L=56.26 mm,卷筒绳槽节距36 mm,则每段钢丝绳在轴向移动0.45 mm。

在ADAMS 中新建模型名称为MODEL_QZJ,选取单位为MMKS——mm kg N s deg,建立首段圆柱体为GSS1_1,长度56.26 mm,钢丝绳半径r=16 mm。为便于施加轴套力时编写宏命令,在圆柱体两端各创建一个MARKER 点,并分别命名为GSS1_1.MAKER_1 和GSS1_1.MAKER_2,然后根据钢丝绳在卷筒上的装配关系,将首段圆柱体移动到钢丝绳的起始缠绕位置,由于卷筒位置为2400,24800,0,因此MAKER_1 的位置:3116,24771.87,-230,MAKER_2 的位置:3116,24828.13,-230,并确认首段圆柱体的轴向与卷筒的绳槽方向一致。

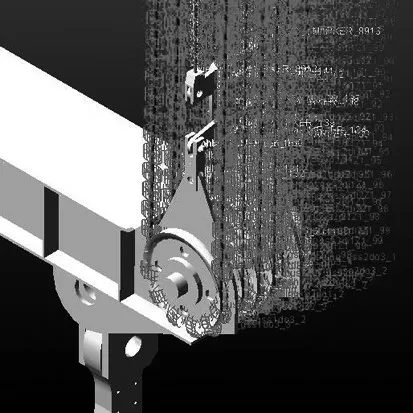

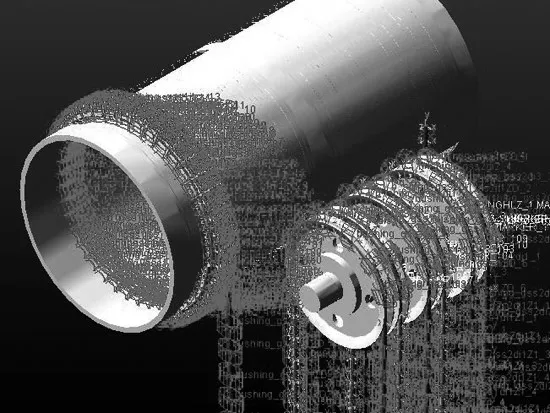

(2)定、动滑轮间的钢丝绳建立。在铸造起重机中起升机构中滑轮组倍率为7,钢丝绳缠绕比较复杂,如果手动建立定动滑轮之间的离散圆柱体并添加轴套力,将浪费大量时间,而且参数修改困难,仿真效率低。定动滑轮之间的钢丝绳模型建立参照(1)的方法,通过宏命令及条件循环命令,首先确定钢丝绳的起始坐标,并计算需要建立多少段离散体,确定每段在长度和轴向上的偏移量,确定后在开始位置手动建立一个圆柱体,然后通过宏命令复制、移动、设置轴套力和接触力使离散的圆柱体依次排列成连续体,图2 和图3 分别为钢丝绳与动、定滑轮之间的连接。

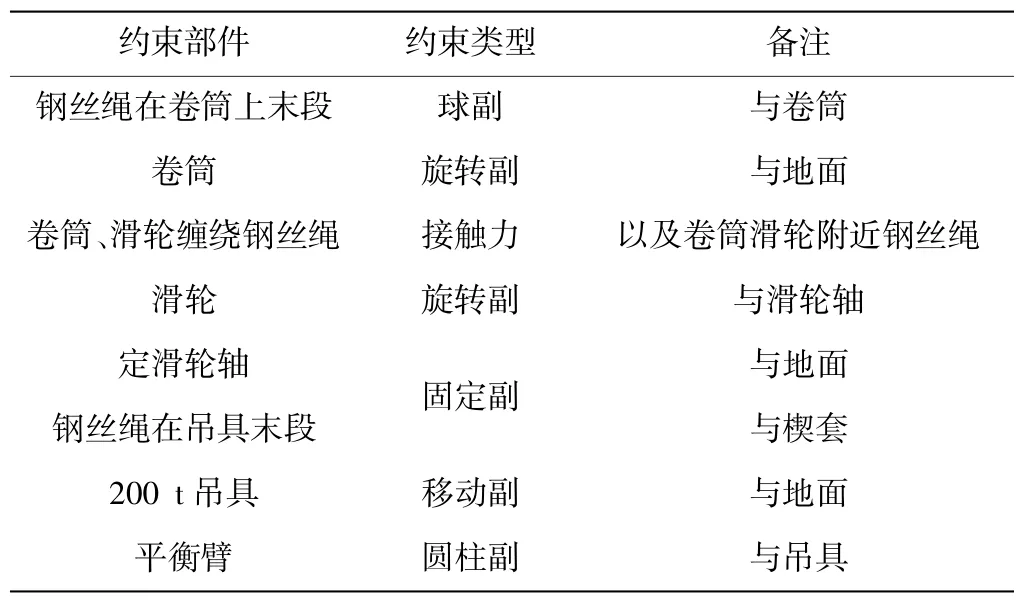

6.2 添加约束

在铸造起重机起升机构中,各部件之间的约束情况见表1。

图1 钢丝绳离散长度计算图示

铸造起重机起升机构模型生成后,只是确定了各个部件的初始位置,各部件之间毫无关系的独立存在于 ADAMS中,并不是具有现实意义的虚拟样机。将表1 中起升机构各部件间的约束关系在ADAMS 中施加,将模型中相互独立的部件进行连接,从而使部件之间产生力的作用。图4 为钢丝绳与卷筒上末段的钢丝绳间形成球副的约束关系。

6.3 添加驱动

在ADAMS 软件中,载荷的定义需使用STEP 函数,具体表达式见式(1)。

图2 钢丝绳与动滑轮间的连接

图3 钢丝绳与定滑轮间的连接

表1 起升机构各部件之间的约束关系

式中 x——函数自变量

x0,x1——起点和终点自变量值

h0,h1——起点和终点函数值

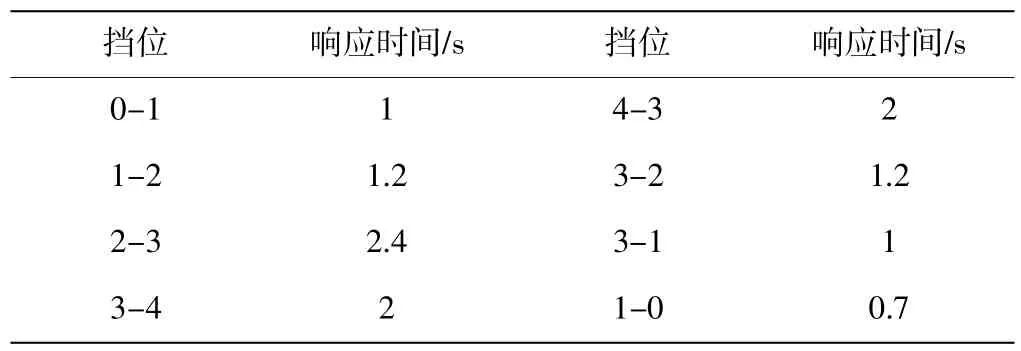

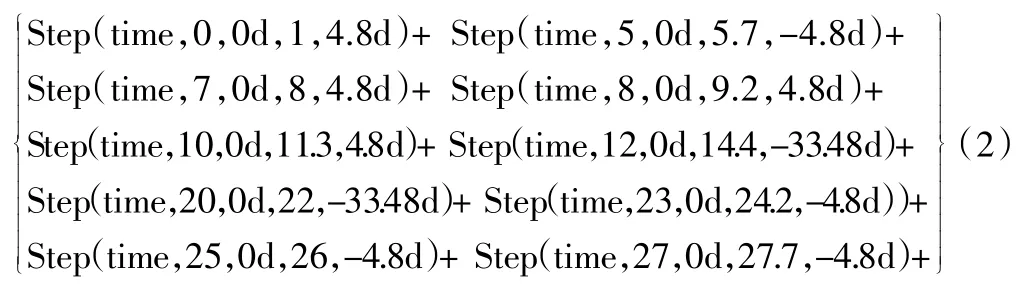

1 挡为额定速度的10%,2 挡为额定速度的20%,3 挡为额定速度的30%,4 挡为额定速度的100%。起重机吊运重罐上升需经过突然起动上升1 挡至重物离开罐座静止试闸突然起动上升1 挡上升2 挡上升3 挡上升4 挡平稳上升上升3 挡上升2 挡上升1 挡制动到静止的过程,如表2 设定启动到1 挡时间(01)s,1 挡上升至重物离开罐座300 mm 的时间(15)s,静止试闸时间(57)s,突然起动由零位到1 挡时间(78)s,1 挡到2 挡时间(810)s,2 挡到3 挡时间(1012)s,3 挡到4 挡时间(1215)s,4 挡平稳上升时间(1520)s,4 挡到3 挡时间(2023)s,3 挡到2 挡时间(2325)s,2挡到1 挡时间(2527)s,1 挡到零位时间(2728)s。

图4 钢丝绳在卷筒上末段的约束关系

表2 铸造起重机起升机构上升状态控制过程

将起升机构各挡位响应时间内卷筒的转动角度带入STEP函数,得到起升机构的驱动函数,表达式见式(2)。将运动类型选择为速度,设置横轴时间数值绘图界限,开始值0,终止值30,绘制函数图形,得到铸造起重机上升驱动函数曲线。图5 为在卷筒上添加旋转副后的驱动效果。

7 运动仿真及分析

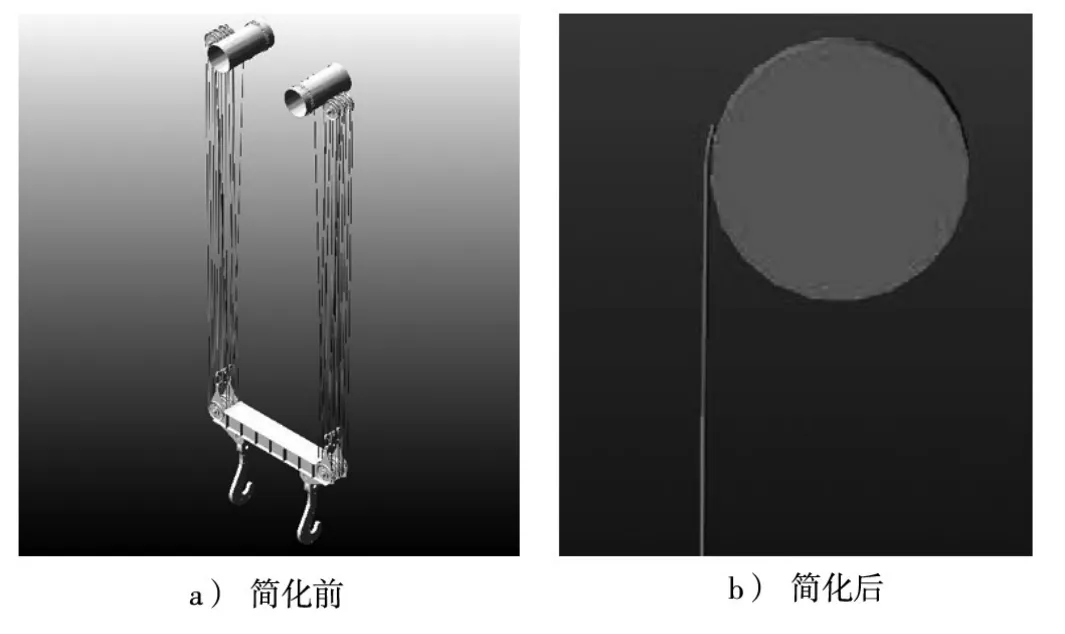

由于受计算机配置及运算速度的限制,简化卷扬系统模型,吊运重物由第一段钢丝绳简化而成,吊运重物后的总质量简化为1000 kg,得到卷扬系统的虚拟样机模型,如图6b 所示。把模型导入ADAMS环境中,将卷筒的质心设置为原点,将Z轴的负方向设置为重力方向,定义运动终止时间为17 s,步长0.1。

仿真运行结束后,调用ADAMS辕Postprocessor 模块进行仿真结果的后处理。ADAMS辕Postprocessor 模块具有相当强的后处理功能。它可以计算处理位移、速度、加速度、作用力和作用力矩等数据,绘制分析曲线,也可以回放仿真结果。仿真运行后,得到货物起升离地的工况特性曲线等结果。

图5 卷筒旋转副驱动效果

图6 卷扬系统模型简化

铸造起重机在起重作业刚开始阶段,吊重由静止开始做匀加速运动,到1 s 时达到匀速,25 s 是匀速运动,55.7 s 是匀减速运动,5.77 s 是制动。由于钢丝绳是柔性体,因此吊重的速度是振荡的。在刚开始阶段,钢丝绳从松弛状态到绷紧状态,其拉力与弹性变形成正比,在加速度最大时,钢丝绳拉力最大。卷筒上的钢丝绳位移和速度是稳定的,其曲线基本与驱动力曲线一致。对于加速度在启动、换挡和制动的时候较大,速度趋于稳定后加速度逐渐趋向于零。对于位移曲线,由于吊重在平衡位置的微小摆动和钢丝绳的伸长量与吊重位移相比很小,所以测得的位移曲线是光滑的。

8 结束语

用三维软件Pro/e 和机械系统动力学分析软件ADAMS 结合起来,可以建立铸造起重机起升机构的虚拟样机,并能实现在给定控制驱动曲线情况下的动力学仿真分析。通过对虚拟样机位移、速度和加速度的仿真分析,可以看出钢丝绳在运动过程中的振动情况,在优化控制驱动函数曲线的情况下能分析出钢丝绳的振动影响因素。

由于钢丝绳振动的存在,使起升系统工作不稳定,同时加剧了钢丝绳的负载,在钢丝绳股与股间、股与钢芯间产生冲击应力,加大了钢丝绳的内部磨损,通过优化起升机构速度曲线,可以延长钢丝绳使用寿命。

在用ADAMS 进行分析时对计算机的配置要求较高,且仿真时运行较慢、耗时较多。本文在仿真时对起升机构模型简化较多,实际运行情况非常复杂,与仿真情况有一定差距,需要对起升机构的仿真处理进一步完善。