纺织设备远程控制智能润滑系统开发研究

2020-03-05侯继超

侯继超,高 飞

(1.鲁泰纺织股份有限公司,山东淄博 255100;2.中国核工业电机运行技术开发有限公司,北京 100043)

0 引言

纺织企业污水站风机设备在生产运行中,润滑加油重要工作内容,风机加油保全人员每3 天加油一次,加油量未按DN(滑动线速度极限)值的要求填充,造成风机温度升高,电能浪费,效率降低,并产生轴承损坏故障造成停台。

1 研发背景

(1)通常情况下,润滑不到位是机械设备故障的主要原因,合理的润滑必须对润滑油脂的品牌和型号进行科学的选择,以及润滑油脂量的控制等有较高的要求。

(2)公司污水站风机房供应东区1 站和3 站风量用于污水曝气,2017年7月出现风机轴承损坏故障,只能通过空压机补充风量,如果风机故障严重造成曝气不充分、溶解氧降低、出水不达标,则东区生产线须停产。

(3)现污水站风机润滑维护由保全人员每3 天加油一次,电气每3 个月加油一次,润滑脂的品牌和型号不统一,加油量通过新油挤出旧油来控制,加油量未按DN 值的要求填充,造成风机温度升高,并产生轴承损坏故障。为使设备得到有效的润滑,针对此关键工序实施风机自动润滑控制与报警的设计与开发。

2 设计原理

(1)根据润滑系统设计要求、工况和环境条件,考虑必要的参数,确定润滑系统方案。几何参数:最高、最低及最远润滑点位置尺寸、润滑点范围、摩擦副尺寸等;工况参数:速度、载荷及温度等;环境条件:温度、湿度、沙尘、水气等;运动性质:连续运动、变速运动、间歇运动、摆动等;力能参数:如传递功率、系统的流量、压力等。在此基础上制定系统方案。

(2)计算各润滑点所需润滑油总消耗量。根据初步拟定的润滑系统方案,计算出经过润滑后,各摩擦副工作时克服摩擦所消耗的功率和总效率,计算出带走处于运转中摩擦副产生的热量所需的油量,再加上形成润滑油膜,达到流体润滑作用所需油量,即为润滑油的总消耗量。

(3)计算及选择润滑泵。根据系统消耗的润滑油总量,确定润滑泵的最大流量Q、工作压力P、润滑泵的类型和电机。淤确定润滑泵工作压力;于确定润滑泵排量Q;盂润滑泵的有效功率Ne。

(4)确定定量分配系统。根据各润滑点的耗油量,确定每个摩擦副上安置几个润滑点,选用的润滑系统类型,然后选择相应的润滑泵及定量分配器。其中多线式系统通过多点或多头式的给油口直接向润滑点供油。而单线式、双线式及递进式润滑系统则用定量分配器(或称分油器)供油。

(5)油箱的设计及选择。

(6)冷却器和热油器的设计及选择。

(7)油管直径的选择。

3 技术创新点

3.1 远程控制智能润滑系统

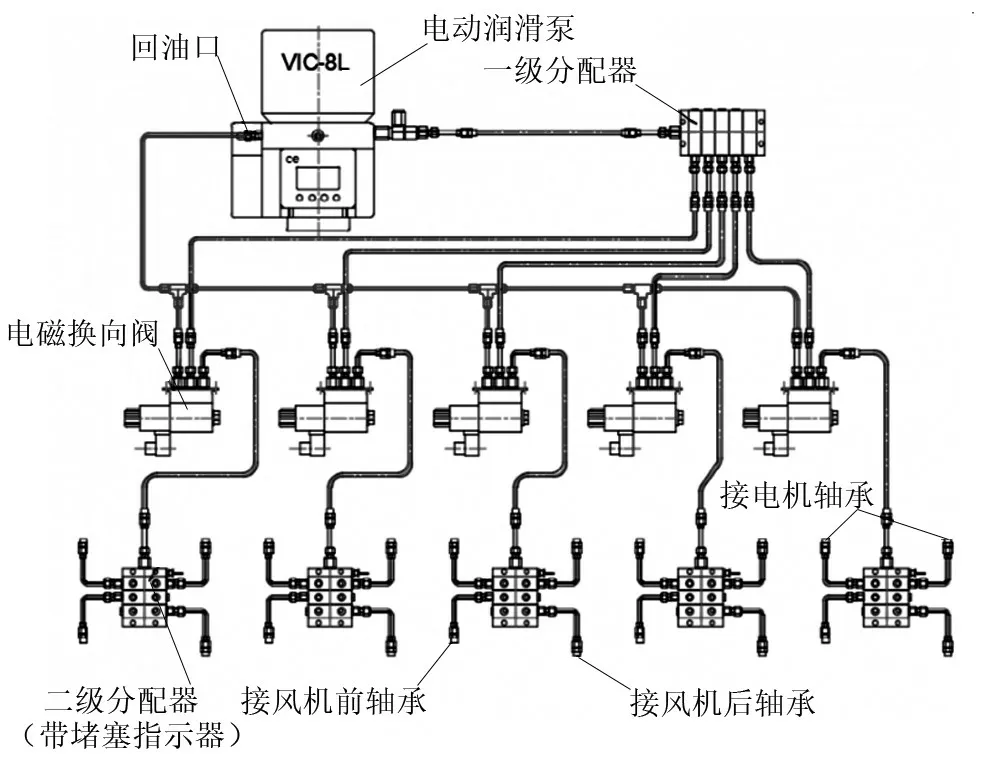

根据公司现状,将整个系统设计成由PLC 报警控制系统、润滑系统(由主泵、一级分配阀、二级分配阀、管路组成)、回油系统(由回油控制单元、管路组成)三大部分组成。

(1)PLC 报警系统。可以在远程监控室实时监控整个润滑系统加油过程,包括润滑系统的启动和停止、系统发生故障时可以实时报警、系统运行参数的设定及修改。

(2)润滑系统。通过主泵设定润滑周期及润滑时间后,控制机构及泵单元建立系统压力(25 MPa)把泵储油装置里的润滑脂通过管路打到分配阀,然后由一级分配阀、二级分配阀分配到各个润滑点,对设备实时加注润滑脂,避免设备因长期缺油故障停机,增加维护成本。

(3)回油系统(图1)。和离心机同步运行,离心机故障时,可以对故障离心机自动中断润滑,系统润滑脂自动回到主系统,可以有效的保护正常离心机的润滑而互不影响,避免整个离心机车间全部停机,影响生产造成损失。

远程控制智能润滑系统是一种递进式集中润滑系统,专门为多点设备轴承润滑而设计。泵设计成可间歇或持续工作,可以按照不同的需要来编辑运行程序。在一些特定的工作环境下,润滑系统一旦发生问题必须马上处理。为了及时和直观的反应润滑系统出现的问题,专门研发了智能润滑控制柜,用于解决上述问题。智能润滑控制柜包括可编程序控制器、触摸屏等控制元件;触摸屏上有“系统启动(系统停止)”“故障复位”“消音”等按钮,同时可对各项运行参数进行设置。

智能润滑控制主机根据系统设置条件自动为电机提供润滑油脂,在储油罐液位较低时,主机发出低液位信号给智能润滑控制柜。

一级分配单元、二级分配单元为机械自动执行装置,分配单元根据油路润滑油脂的流动情况,自动分配给相关支路分配润滑油脂。

图1 回油系统

3.2 根据轴承的DN 值确认加油量并统一品牌。

原轴承通过油枪人工加油,为避免加油量少润滑不到位导致轴承磨损,加油时为检验加油脂量的多少,只能通过新油挤出旧油来确认是否加油,人工每3 天加一次,油脂量变大,轴承温度升高,阻力增大,电量增加。

应用此系统实现风机轴承每分钟一级分配器加油量4.6 g,传送到二级分配器(轴承的外径、宽、转速的DN 值参数计算出每个点量),夏天温度高,加油时间160 s,间隔4 h,冬天温度低,加油时间120 s,间隔4 h(该设定可随时在面板更改),实现加油量的定时定量,充分润滑、降低能耗,省去人工加油。

4 产生的效益

(1)节省95%人工,提高运营效益。集中润滑系统实现了运行过程中的定时定量、自动润滑,可节省95%的人工;延长保养间隔时间,减少保养次数;同时良好的润滑也将减少故障发生及相应的维修费用,增加运营效益。

(3)节省80%润滑脂成本。每年需油脂3 kg 左右,可节省80%的润滑脂成本。

(4)效益核算。采用远程控制智能润滑系统后加油润滑时间和维保周期延长一倍,降低劳动量,减少轴承损坏。6317 型SKF轴承10 个,单价623.93 元,6319 型SKF 轴承10 个,单价639.63 元,合计6239.3 元+6396.3 元=12 635.6 元

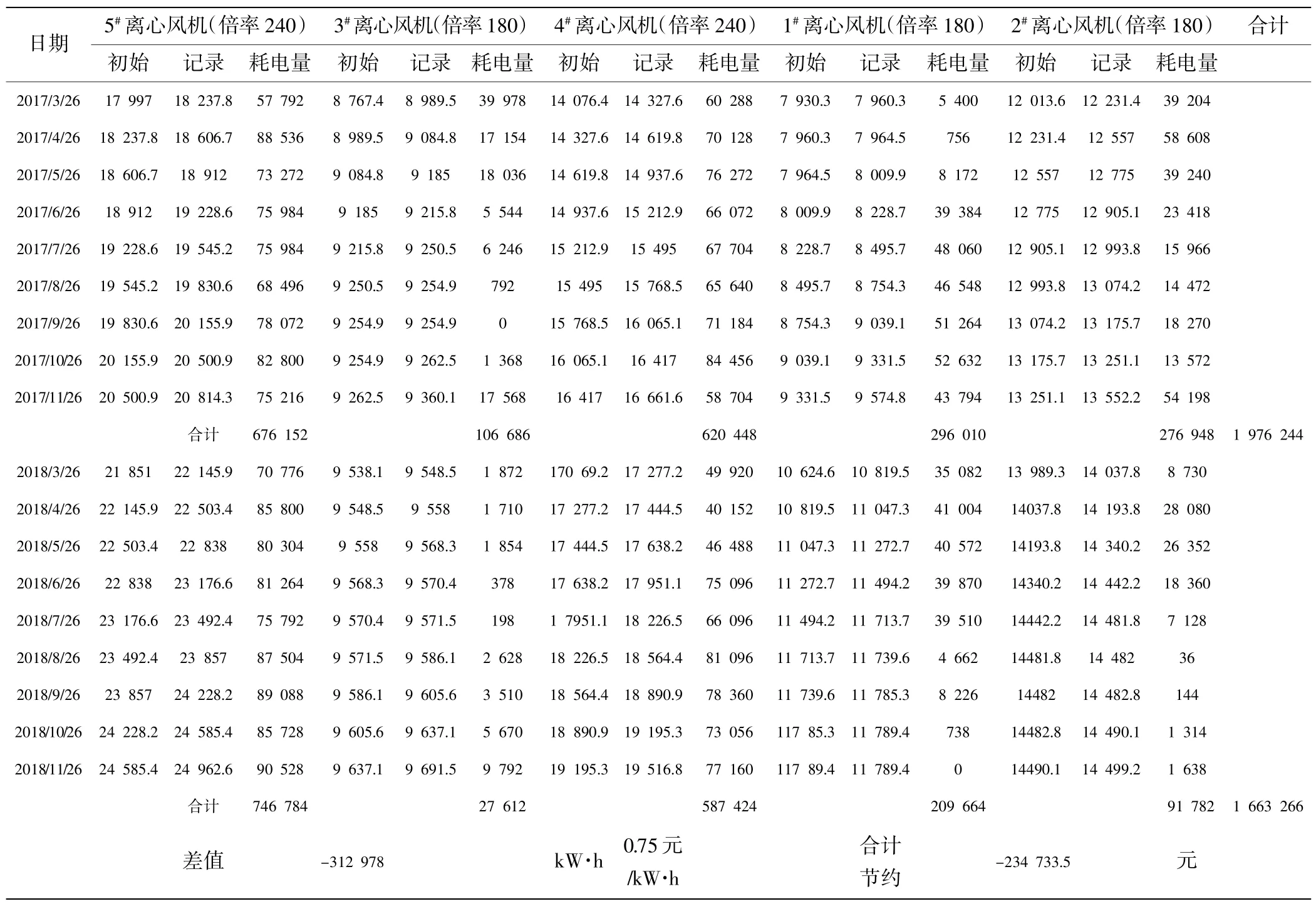

用电量降低:采用远程控制智能润滑系统前后耗电量数据对比见表1。

表1 2017年3-11月与2018年3-11月同期原始数据

每年节约费用合计:轴承12 635.6 元+用电量3—11月节省312 978 度电/912=417 304 度0.75 元=12 635.6+312 978元-投入58 615 元/5年折算=313 890.6 元

纺织设备远程控制智能润滑系统的开发应用,实现了人工成本的降低,减少了机械配件的损耗,节省设备电耗,为生产的节能降耗提供了有利的保障。