气动平衡吊在涂装取件过程的应用

2020-03-05姜海清

姜海清

(中国重汽集团有限公司部件制造部,山东济南 250220)

0 引言

随着中国制造2025 的逐步推进,制造业自动化、智能化改造的步伐的加速,以及人工成本增加,纯体力工作必将逐渐被其他方式所替代。

1 现状分析

重卡型钢车轮制造业是一个传统、成熟的劳动力密集型制造业企业,短期看,型钢车轮产品有着不可替代性;长远看,由于市场的需要、技术的落后,型钢车轮逐步沦为夕阳产业,将陆续换型。因此目前不适合较大规模重新规划,适合的方式是利用成熟的自动化设施改造提升。实施自动化升级,需要找准切入点。型钢车轮的涂装是一个连续的自动化生产线,目前这个行业的涂装取件都采用人工方式。具体操作为两人将工件举起垂直挂于涂装线专用挂具,下件也是由两人从挂具上取下件并翻转90进行摞放打包。这种方式存在以下问题:以8.5-20 型钢车轮为例,单件重约50 kg,常规涂装线班产约2500 件,每天搬运重量约为125 t,劳动强度较大,操作中容易破坏涂装涂层,影响产品外观质量。

2 辅助装置的设计

2.1 选择合适的成熟设施

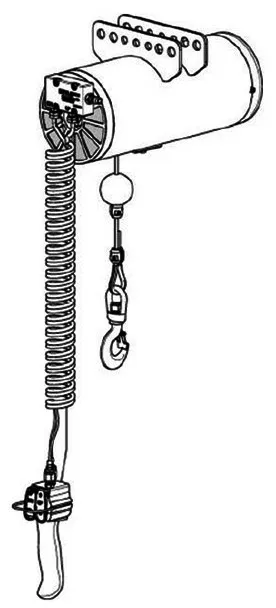

气动平衡吊又称助力机械手(图1),具有无重力化,精确直观,操作便捷,安全高效等特点,广泛应用于现代化工业中的物料移载,高频率搬运过程。气动平衡吊巧妙的应用力的平衡原理,使操作者在搬运过程中,只需很小的操作力就可以把重物正确的放到空间中的任何位置。结合车轮产品及涂装线特点,气动平衡吊适用于解决纯人工取件问题。

图1 气动平衡吊

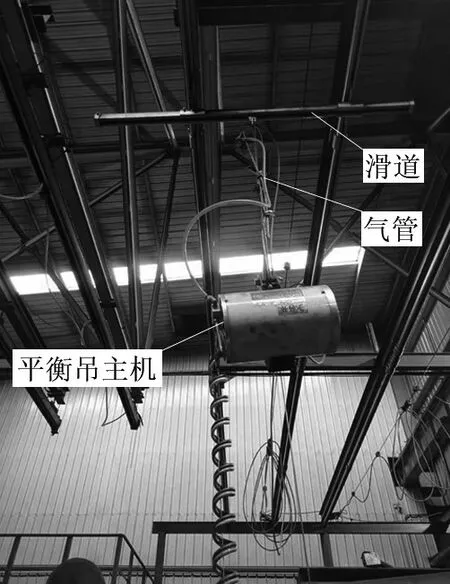

图2 平衡吊主机固定

2.2 方案设计及实施

气动平衡吊主要由3 部分组成,平衡吊主机,抓取夹具及悬挂装置。将其投入实际应用的关键是根据车轮产品的特点设计抓取夹具,结合厂房空间及涂装线取件区域安装悬挂装置。

(1)悬挂装置(图2)。利用厂房顶部钢结构固定平衡滑道,覆盖整个取件区域,平衡吊主机安装在滑道上,实现小空间内灵活移动。

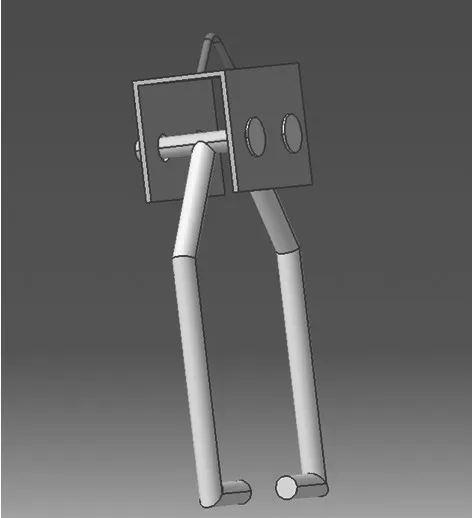

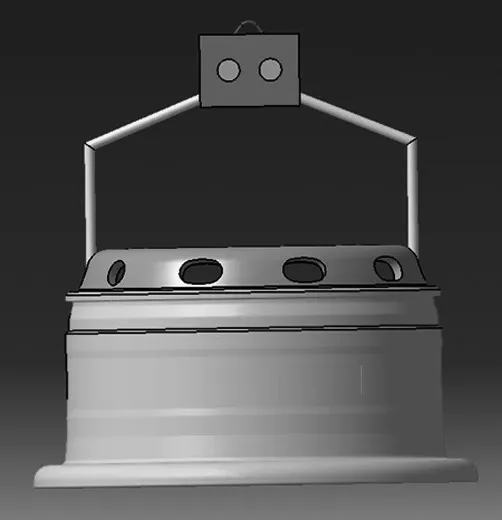

(2)抓取夹具设计为纯机械结构,无电气化设施。考虑到抓取过程中不能与挂具及悬链存在干涉,要适用于不同种类车轮产品。结合车轮产品自身的特点,设计2个可以自由伸展的抓手(图3),抓手采用旋转轴的方式。2 个抓手抓取车轮通风孔处将车轮从挂具上垂直取下,并且依靠车轮产品的重力实现90翻转(图4)。

3 验证效果及产生的效益

该设计操作灵活、简便,短期就能熟练运用,能够从根本上解决问题。基本无需维修投入;投用后,实现单班减员4 人,每年节省人工成本约20 万元;杜绝了取件摞放过程中磕碰造成的涂装缺陷问题。

图3 抓手

图4 抓取后自动翻转

4 结束语

通过小改的案例,将成熟的自动化技术应用在劳动强度大、技术落后的行业中,可以提高对自动化的认知,培养使用自动化改造现状的能力。