门座式起重机抓斗参数设定断电清零故障分析

2020-03-05王鹏,刘雷

王 鹏,刘 雷

(日照港股份有限公司第三港务分公司,山东日照 276800)

0 引言

港口岸边大型机械——门座式起重机(以下简称“门机”)。门机在以抓斗的方式作业时,经常出现开闭两根钢丝绳过松或过紧的现象,从而导致开闭电机发热过载、开闭钢丝绳在卷筒或象鼻梁头部滑轮位置处出现乱绳的故障。通过在现场的一段时间观察发现,门机开闭钢丝绳出现过紧或过松现象的主要原因是门机司机在抓斗(开闭斗)作业时,是以个人操作设备的熟练程度和通过监控设备及目光观察船舶状态来进行判断,从而造成不能准确的掌握和判断抓斗开闭斗的时机。针对该问题,为解决门机开闭钢丝绳过紧或过松的现象,对门机的PLC 程序进行升级改造,即通过利用开闭电机的编码器对开闭钢丝绳的位置进行实时检测,从而利用开闭钢丝绳绳差,实现抓斗自动开闭斗的控制,达到解决开闭电机过载或开闭钢丝绳出现乱绳故障的目的。

支持电机和开闭电机上配备有编码器,双机采用闭环控制,司机操作台上配有抓斗设定按钮,当进行抓斗作业之前时,司机可对抓斗开闭斗进行设定,简称“设斗”。通过这种设方法对门机开闭斗进行设定,不仅能降低司机的劳动强度,而且降低司机操作门机的难度系数,更解决电机可能出现的过载和钢丝绳缠绕的故障,提高门机的作装卸效率,保障门机的作业安全。

1 故障原因分析

在日照港股份三公司西港作业区,30#、31#门机采用GE PLC+ABB 变频器的电控系统。门机司机反映,这两台门机作业时,出现开闭斗设定参数断电清零、无法保持的故障。开闭斗设定是通过装在电机高速轴端的编码器与PLC 高速计数模块来检测钢丝绳的位置,PLC 程序对检测到的信号进行转换处理。原PLC 程序设计的目的是防止编码器出现计数偏差,在门机每次断电时,PLC 对抓斗的设定参数(也就是编码器采集的参数)进行清零,门机再次通电重启时,只能重新对抓斗再次进行开闭斗的设定。这种故障导致以下问题的出现:淤门机每次断电重启时,需司机重新进行开闭斗设定;于开闭斗设定不当容易造成开闭绳和支持绳缠绕;盂降低门机的装卸效率;榆起升电机出现超载的现象,从而减少其使用寿命。因此,需要对门机的开闭斗设定进行改造,解决参数断电清零、无法保持,需重新设斗的故障。

2 自动开闭斗原理

2.1 主要通信原理

主令控制器发出控制指令,PLC 得到控制信号,通过变频器驱动起升电机运行,同时通过起升电机高速轴端的编码器对电机速度和位置进行检测,并将检测到的信号反馈给PLC 高速计数模块,通过计算来实现开闭与支持绳的实时绳差,从而控制起升电机运行。

2.2 目的

通过门机起升电机编码器可实时掌握开闭钢丝绳的位置,从而确定钢丝绳出现的绳差问题,以此来控制抓斗打开的位置(程度)。由于门机在开斗或闭斗作业过程中,支持钢丝绳是处于静止状态的,故可以以支持绳的位置为参考点,通过支持与开闭钢丝绳的位置差来判断开闭钢丝绳所处的位置,以及抓斗在开闭斗过程中的减速区位置。

2.3 PLC 计数方法

(1)支持钢丝绳脉冲计数器:支持脉冲计数器是以支持钢丝绳上升的终点限位为计数基准。

(2)开闭钢丝绳脉冲计数器:开闭钢丝绳脉冲计数器的计数基准是通过计算抓斗闭合时支持钢丝绳脉冲计数器的数值而得到的。

(4)抓斗开斗设定程序:当按下抓斗开斗按钮待抓斗打开时,位置差A 的初始值被送到开闭钢丝绳的脉冲计数器,此时A 定义为X0,值为0。

(5)抓斗闭合设定程序:当按下抓斗闭斗按钮待抓斗闭合时,位置差A 的值被送到开闭钢丝绳的脉冲计数器,此时A 定义为X1,值为抓斗正常作业的开闭斗的绳差。

(6)抓斗位置清零程序:当需要重新设定抓斗的开闭斗时,同时按下开闭斗的按钮,对抓斗的位置差进行清零设定。

(7)抓斗起升终点和减速区位置确定程序。抓斗闭合时:如果X0=X1,可以确定抓斗此时已闭合,虽然对于脉冲计数器来说,抓斗的瞬间位置绳差和抓斗闭合时的位置一致,但因抓斗起升过程中存在一定惯性,并且钢丝绳与抓斗的连接为软连接,故抓斗闭合时的位置不会绝对相等,但并不会影响门机的正常作业。抓斗打开时:如果A=X0,可以确定抓斗已经处于打开状态,虽然对于脉冲计数器来说,瞬间位置绳差和抓斗开斗时的位置一致,但因抓斗起升过程中存在一定惯性,并且钢丝绳与抓斗的连接为软连接,故抓斗打开时的位置不会绝对相等,但并不会影响门机的正常作业。抓斗开斗位置减速区:通过现场与司机长时间的调试和总结,当开闭钢丝绳的瞬时位置绳差等于抓斗闭合时钢丝绳位置差的15%时,可以确定抓斗处于开斗减速区。

抓斗闭斗位置减速区:通过现场与司机长时间的调试和总结,当开闭钢丝绳的瞬时位置绳差等于抓斗闭合时钢丝绳位置差的85%时,可以确定抓斗处于闭斗减速区。

2.4 起升电机的电流限制

(1)抓斗抓取货物的开始阶段:将支持电机的起升电流限制在电机最大电流的10%以内,以便使抓斗在抓取货物时可以深入到货物中。

(2)抓斗闭合时直至减速区位置:为了使抓斗闭合时不与船舱(或其他物品)发生碰撞,可以通过增加电机的电流限定值来达到该效果。

(3)抓斗到完全闭合状态:当抓斗完全处于闭合状态时,支持和开闭电机此时的输出功率将达到一致,为满足这一条件,通过将支持电机的电流限定值增加到电机最大电流的50%,通过这一方法来均衡支持和开闭电机的输出功率。

3 改造技术方案

3.1 方案设计

为解决门机开闭斗设定参数断电清零,无法保持的故障,通过PLC 程序分析发现,程序中主电源接触器的一个常闭辅助触点控制着编码器参数清零的一段程序。当门机断电时,主电源接触器断开,常闭辅助触点闭合,编码器清零程序段通电,进行参数清零指令。因此,当门机断电时,编码器采集到的开闭斗设定参数被清零,无法保持;当门机通电重启时,便只能对开闭斗进行重新设定。

3.2 程序优化

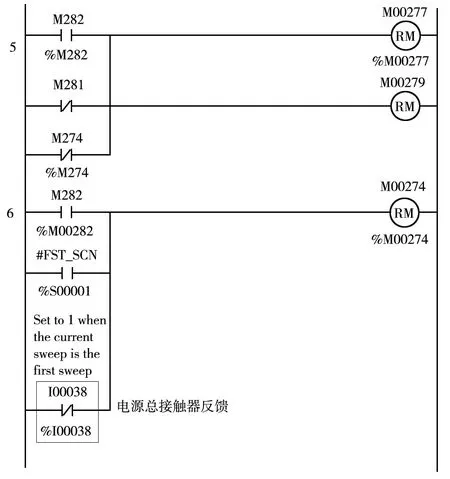

如图1 所示,通过查找PLC 程序发现,有一段控制编码器参数清零的程序。当门机断电时,电源总接触器常闭辅助触点I00038 处于闭合状态,中继线圈M00274 得电,常开辅助触点M00274 闭合,由其控制的编码器参数清零的程序段执行。所以,门机断电时,开闭斗参数无法自动保持,通电重启时需重新进行设定。

图1 控制编码器参数清零的PLC 程序

因此,将程序中电源总接触器常闭辅助触点I00038 删除,优化程序,重新保存并上传到PLC 中,复位重启PLC 即可实现门机断电重启时无需再次设定开闭斗的目的。

4 结束语

通过对PLC 程序进行优化,将对应的接触器反馈点进行调整,实现开闭斗参数断电保持的目的。因无需进行重复设斗,避免设斗不当导致开闭绳与支持绳缠绕或者电机超载,导致电机故障的发生,保证门机的作业安全,提高装卸效率;并且此方案只是针对PLC 程序进行优化,不涉及编码器等硬件的改造,可靠性高,可行性强,无成本投入,改造后无需进行二次维护。