多孔性硅基磷钼酸铵吸附剂对铯的固化性能

2020-03-05张晓霞韦悦周

张晓霞,吴 昊,韦悦周

1.国防科工局核技术支持中心,北京 100080;2.Tokyo Institute of Technology, Japan Tokyo 152-8550;3.广西大学 资源环境与材料学院,广西 南宁 530005;4.上海交通大学 核科学与工程学院,上海 200240

目前,世界各国在乏燃料后处理过程中大多采用改进的PUREX流程。在适当的工艺条件下,1AF料液与有机溶剂1AX逆流接触,大约0.1%未被萃取的铀和钚、分配系数很小的大部分裂变产物进入萃余相1AW。高放废液是放射性活度浓度大于4×1010Bq/L的放射性废液,主要来源于1AW萃余相[1-3]。137Cs作为高放废液组分中重要的核裂变产物之一,具有放射性强度高、释热量大和较长半衰期(T1/2≈30 a)的特征[4]。通常,137Cs以离子形式存在,具有很强的迁移能力,容易造成严重的环境污染,且可以在生物体中积累,对人体危害性极大。因此,含Cs放射性废液是高放废液处理处置中重要的一部分[5]。

国内外学者较多研究采用分离-固化的方式处理高放废液中137Cs。在以前的研究中,一种新型的多孔性硅基磷钼酸铵吸附剂表现出对高放废液中Cs(Ⅰ)的高效选择性,且因具有优良的化学稳定性而受到关注[6]。采用AMP/SiO2分离高放废液中的Cs(Ⅰ)将产生二次固体废物(使用过的吸附剂,简写为AMP-Cs/SiO2),对二次固体废物的处理和处置是放射性废物治理中的关键环节。需要将二次废物转入到处置库中,与生物圈相隔离,直到二次废物的放射性水平衰减到无害的水平[7]。为了防止易迁移Cs(Ⅰ)随着地下水的侵蚀进入生物圈,有必要将Cs(Ⅰ)稳定地固定在固化基材中,然后对固化体进行包装,再放入地质处置库中,设置多重屏障系统,以实现对核素的安全隔离。当下研究或应用于高放废物的固化体基材主要是玻璃、天然矿物和人造岩石等。玻璃固化已较为成熟,实现了工业化生产[1]。随着研究的不断深入,陶瓷固化这一固化处理方法也逐渐发展成型,并取得了重要进展。陶瓷固化方法具有固化体致密度高、核素浸出率低、抗辐照性能和热稳定性好等优点,大大提高了固化体的长期安全性。

本工作针对二次固体废物AMP-Cs/SiO2的固化处理,添加水铝英石作为固定基材,采用冷压成型/高温烧结工艺制备陶瓷固化体,并研究固化体的抗压强度、对核素137Cs的固定能力以及浸出率。

1 实验部分

1.1 试剂与仪器

所用试剂磷钼酸铵、乙醇、氯化铵、硝酸铯、硝酸均为市售分析纯试剂,国药集团化学试剂有限公司生产。水铝英石(allophane)购自日本Hattori Company, Ltd. Japan,化学式为(1~2)SiO2·Al2O3·(5~6)H2O。

NOVA NanoSEM 230低真空超高分辨场发射扫描电子显微镜(SEM),美国FEI公司;D8 ADVANCE粉末X射线衍射仪(XRD),BRUKER-AXS公司;SP3880原子吸收分光光度计(AAS),上海光谱仪器制造;LE4/11马弗炉,德国Nabertherm;波长色散型X射线荧光光谱仪(XRF-18),日本岛津公司;WDW21000型电脑伺服万能试验机,济南唯品试验机有限公司。

1.2 AMP/SiO2吸附剂的制备

结合旋转蒸发减压法与孔内结晶法,将磷钼酸铵担载到二氧化硅载体内,具体的合成过程如下:取定量的二氧化硅基材放置在圆底烧瓶中,向烧瓶中加入磷钼酸和乙醇的混合溶液。将圆底烧瓶放置在旋转蒸发仪中,通过负压及水浴的作用,乙醇溶液不断的蒸发,磷钼酸在负压作用下被灌入到二氧化硅孔道里。待旋转蒸发仪中磷钼酸均匀分散在二氧化硅的孔道里,将圆底烧瓶内的固体物质取出,放置在真空烘箱里干燥24 h。将干燥后的物质放置于抽气烧瓶中,向其中加入50 mL 2 mol/L的氯化铵溶液,同时进行减压操作,氯化铵在负压作用下随着溶液进入到二氧化硅的孔道内与磷钼酸发生结晶反应生成磷钼酸铵纳米颗粒。用去离子水多次清洗在载体材料上没有反应完全的氯化铵。最后,真空干燥24 h即得到实验所用的硅基磷钼酸铵(AMP/SiO2)吸附剂。采用AMP/SiO2分离模拟高放废液中的Cs(Ⅰ)得到二次固体废物AMP-Cs/SiO2[6]。

1.3 AMP-Cs/SiO2的烧结实验及表征

为了固定Cs,将AMP-Cs/SiO2在不同温度下(400~1 200 ℃)进行烧结,并对烧结后的产物进行SEM表征,得到烧结产物的表面特性和尺寸大小;对烧结产物进行XRD表征,得到烧结样品的结构特征;对烧结产物进行XRF表征,得到温度变化下烧结产物对Cs的固定效果。

1.4 AMP-Cs/SiO2-allophane的烧结实验及表征

将一定量的AMP-Cs/SiO2与水铝英石进行混合并均匀研磨,放置混合物(AMP-Cs/SiO2-allophane,AMP-Cs/SiO2与水铝英石的质量比为1∶1,主要成分如表1所示)于柱状磨具中冷压成型(成型压力设置为40 MPa)。将成型后的样品在不同温度下(400~1 200 ℃)烧结1 h,即获得在不同温度下烧结的固化体。对固化体进行SEM表征,以判断固化体的表面形态的变化;对固化体进行XRD测试,得到固化体结构特征;对固化体进行XRF表征,得到固化体对Cs的固定效果;对固化体的抗压强度进行测试。

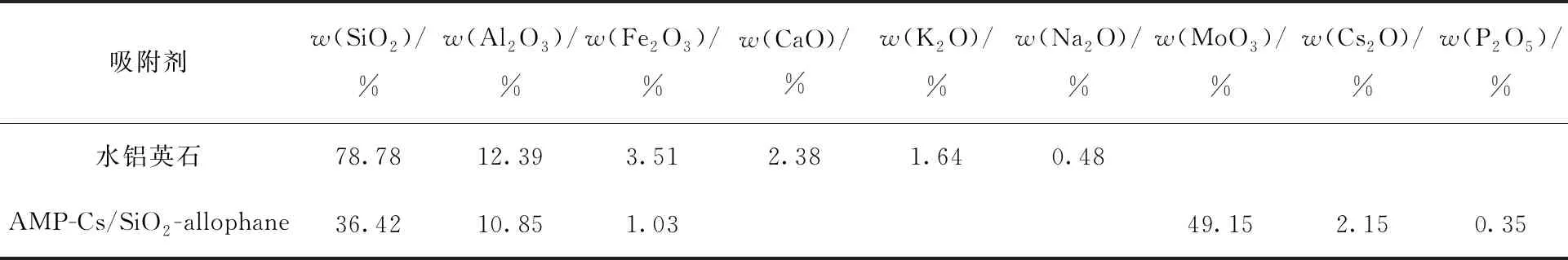

表1 水铝英石和AMP-Cs/SiO2-allophane的主要成分Table 1 Main components of allophane and AMP-Cs/SiO2-allophane

1.5 固化体的浸出实验

为了更全面地获得固化体的特性,有必要研究固化体的抗浸出性能。将固化体放置在40 mL的有盖玻璃瓶中,向其中加入不同的浸出液(去离子水、0.1 mol/L NaCl、0.1 mol/L HNO3、0.1 mol/L NaOH)30 mL,在25 ℃和90 ℃的浸出液中浸泡28 d。浸泡28 d后,采用砂芯漏斗对浸出液进行过滤,通过原子吸收光谱对浸出液中Cs(Ⅰ)的浓度进行测试,Cs(Ⅰ)的浸出率(NL)定义如下[8]:

(1)

式中:Ct代表Cs(Ⅰ)在浸出液中的质量浓度,g/cm3;m(Cs)是Cs在固化体中的质量,g;V是浸出液的体积,cm3;m0是固化体的质量,g;S是固化体的表面积,cm2;t是进行浸出实验的时间,d。

2 结果与讨论

2.1 烧结AMP-Cs/SiO2的表征

2.1.1烧结AMP-Cs/SiO2的SEM表征 AMP-Cs/SiO2在不同温度下(800、1 000、1 200 ℃)烧结1 h后的SEM表征结果示于图1。如图1所示,未烧结的AMP-Cs/SiO2呈完整的圆球状,表面为均匀的多孔结构,粒径大小约为50 μm。与未烧结样品相比,AMP-Cs/SiO2在800 ℃烧结后,样品仍保持完整的圆球状,粒径大小变化不明显,仍为50 μm,但是样品表面发生熔融现象致使表面的孔隙率降低得到更致密的结构。当温度高于1 000 ℃,样品发生聚团,由典型的圆球状变为无规则的形状,且表面的熔融现象加剧,表面的多孔性因熔融现象的发生而减少,样品的粒径由50 μm降低到10 μm。由以上结果可知,AMP-Cs/SiO2在高于1 000 ℃进行烧结后实现了体积减容。

图1 原样和烧结的AMP-Cs/SiO2的SEM图Fig.1 SEM images of fresh and sintered AMP-Cs/SiO2

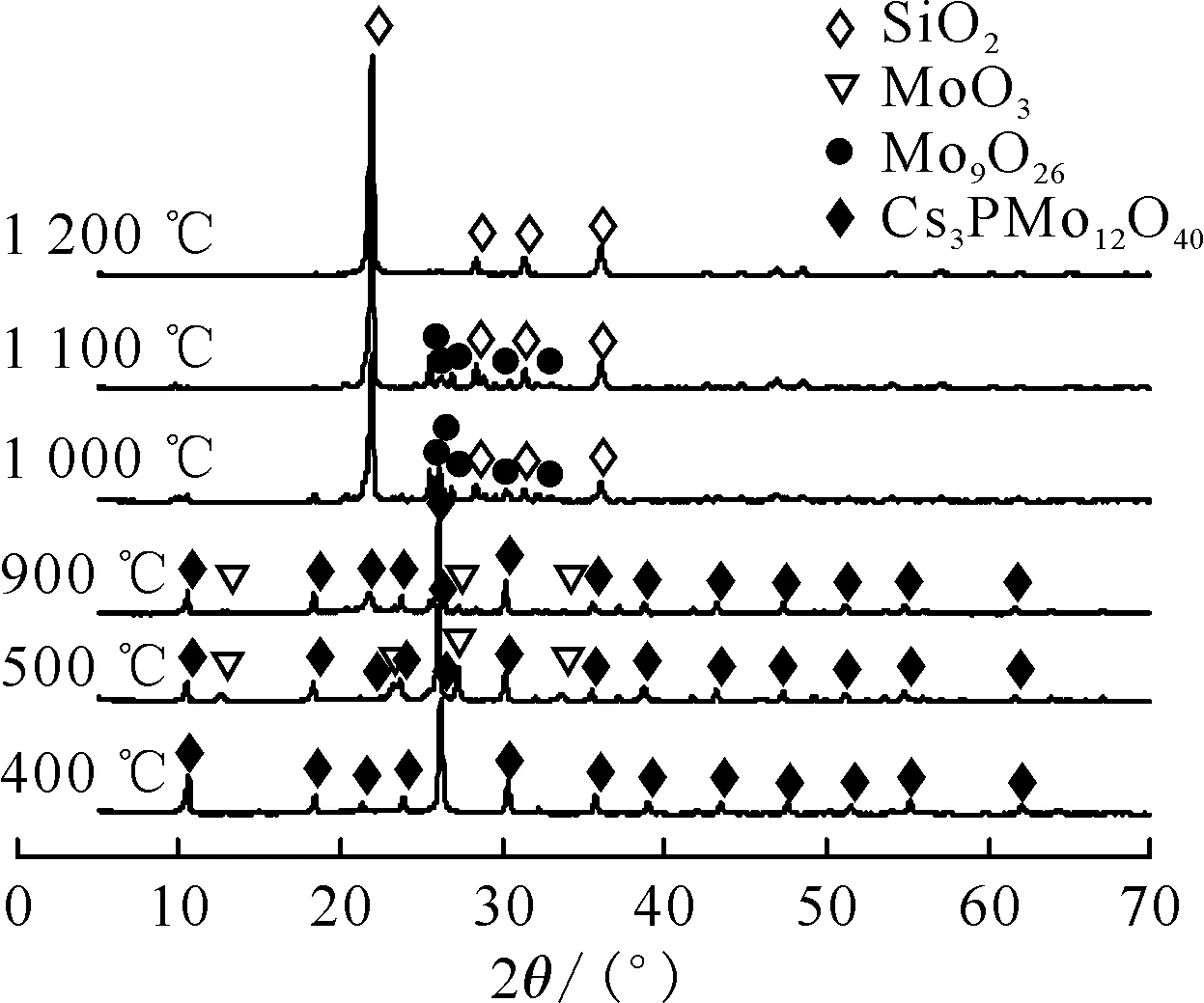

2.1.2烧结AMP-Cs/SiO2的XRD表征 AMP-Cs/SiO2在不同温度下(400~1 200 ℃)烧结1 h后的XRD表征结果示于图2。如图2所示,在400 ℃烧结,所有的衍射峰均属于Cs3PMo12O40,说明AMP-Cs/SiO2的结构没有发生变化。当烧结温度由500 ℃增加到900 ℃,除了检测到Cs3PMo12O40的衍射峰,还检测到MoO3(2θ=12.65°、23.27°、27.22°、38.76°)的衍射峰,说明Cs3PMo12O40发生了部分分解产生MoO3。除MoO3外,Cs3PMo12O40高温分解产生的产物还有P2O5和Cs2O,但由于P2O5和Cs2O的含量太少不能达到XRD的检测限未能检测出来[9]。当烧结温度由1 000 ℃增加到1 100 ℃,Cs3PMo12O40的衍射峰完全消失,所有的衍射峰归于SiO2(2θ=21.91°、28.37°、31.34°、36.11°)和Mo9O26(除SiO2的衍射峰外所有衍射峰属于Mo9O26)的衍射峰。Cs3PMo12O40的结构完全发生破坏,分解产生Mo9O26,且样品中无定型的SiO2转化为晶态SiO2。当烧结温度达到1 200 ℃,所有的衍射峰都属于晶态SiO2,没有检测到Cs3PMo12O40及其分解产物的衍射峰,说明Cs3PMo12O40的高温分解产物钼氧化物发生升华。由以上结果可知,随着烧结温度的增加,AMP-Cs/SiO2的结构发生破坏,Cs以Cs2O的形式发生挥发,AMP-Cs/SiO2烧结后不能形成稳定固化Cs的晶态物质,对Cs具有较差的固定效果。

图2 AMP-Cs/SiO2烧结1 h后的XRD图Fig.2 XRD patterns of AMP-Cs/SiO2 sintered for 1 h

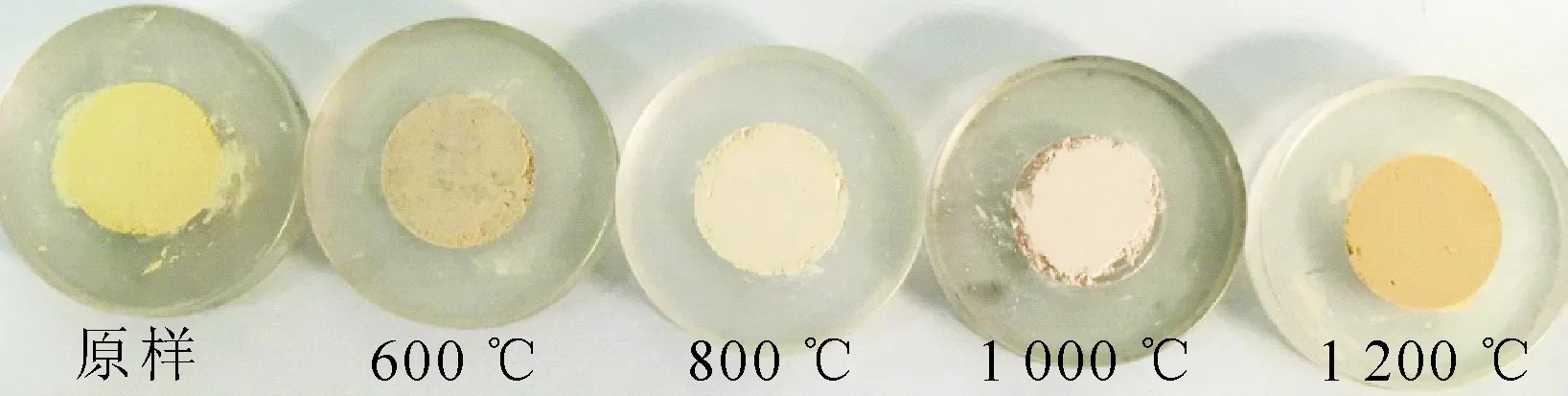

2.1.3烧结AMP-Cs/SiO2的XRF表征 对烧结前后的AMP-Cs/SiO2进行波长色散型X射线荧光光谱仪分析,得到AMP-Cs/SiO2在不同温度下对Cs的固定率,结果列于表2。由表2可知,当烧结温度为400 ℃时,AMP-Cs/SiO2对Cs的固定率为100%,随着烧结温度由500 ℃增加到1 200 ℃,烧结产物对Cs的固定率由93%下降到40%。随着烧结温度的增加,AMP-Cs/SiO2结构发生破坏的程度越高,其对Cs的固定率就越低。在1 200 ℃,样品对Cs的固定率保持在40%,可能是由于样品表面的孔隙率随着烧结温度的增加而降低,阻止了部分Cs的挥发。同样,样品中Mo和P的固定率随着烧结温度的增加而逐渐降低。在1 200 ℃,检测到的Mo和P的固定率少于0.1%。根据文献[10]可知,几乎所有的Mo和P以钼化合物和磷化合物(主要是MoO3和P2O5)的形式发生了升华,这与XRD结果一致。结合SEM、XRD和XRF表征可知,AMP-Cs/SiO2在高于1 000 ℃下烧结,二次固体废物发生了体积减容,但是,高温烧结后的样品结构发生破坏,不能形成稳定固化Cs的晶态物质,对Cs的固定效果低。

表2 AMP-Cs/SiO2烧结前后对Cs的固定率Table 2 Immobilization percentage of Cs on fresh and sintered AMP-Cs/SiO2

2.2 添加水铝英石对Cs的固定效果

2.2.1烧结AMP-Cs/SiO2-allophane的EDS表征 AMP-Cs/SiO2-allophane在1 200 ℃烧结后的EDS能谱分析结果示于图3。如图3所示,检测到Si、O、Al、Cs、P等元素,且这些元素在烧结固化体表面分布均匀,Cs在整个固化体中的质量分数为3.4%,说明在烧结的过程中可能形成了含Cs的结晶物质抑制了Cs的挥发。未检测到Mo元素,说明在烧结过程中AMP-Cs/SiO2发生了分解反应,大量的Mo发生了挥发。

图3 AMP-Cs/SiO2-allophane在1 200 ℃烧结后的EDS图Fig.3 EDS of AMP-Cs/SiO2-allophane sintered at 1 200 ℃

2.2.2烧结AMP-Cs/SiO2-allophane的XRD表征 AMP-Cs/SiO2-allophane压制成型后在不同温度(400~1 200 ℃)烧结1 h后的XRD测试制样结果示于图4。通过XRD测试,分析总结样品结晶相列于表3。当烧结温度为400 ℃时,由于水铝英石属于无定型的非晶体物质,检测到Cs3PMo12O40,说明烧结样品中AMP-Cs/SiO2仍保持Cs3PMo12O40的晶体结构。随着烧结温度从500 ℃增加到600 ℃,除检测到 Cs3PMo12O40外,还检测到MoO3,说明烧结样品中AMP-Cs/SiO2发生部分分解。当烧结温度为700 ℃,没有检测到Cs3PMo12O40,检测到Al2(MoO4)3,说明Cs3PMo12O40完全发生了分解,Cs3PMo12O40分解的产物为P2O5、Cs2O和MoO3(式(2))。Cs3PMo12O40分解产生的MoO3与水铝英石的主要成分Al2O3反应生成了Al2(MoO4)3(式(3))。不添加水铝英石,AMP-Cs/SiO2在烧结温度达到1 000 ℃时其晶体结构才完全发生破坏。添加水铝英石后,AMP-Cs/SiO2-allophane中的AMP-Cs/SiO2结构发生完全破坏的温度降低了。产生这一现象的主要原因是:当添加水铝英石后,在700~800 ℃,水铝英石中的主要成分Al2O3与Cs3PMo12O40的分解产物MoO3发生反应,根据化学平衡原理,消耗了式(2)产生的MoO3,加速式(2)向生成MoO3的方向进行,促进了Cs3PMo12O40的分解,使得Cs3PMo12O40发生完全分解的温度降低。当烧结温度为900 ℃,检测到SiO2、Al6Si2O13和Cs4Al4Si20O48的

衍射峰,没有检测到Al2(MoO4)3的衍射峰,说明SiO2由非晶型转变为晶态,AMP-Cs/SiO2-allophane的有效成分Al2O3与SiO2反应生成了Al6Si2O13。同时,AMP-Cs/SiO2-allophane的主要成分Al2O3与SiO2和Cs3PMo12O40分解产生的Cs2O反应生成了Cs4Al4Si20O48(式(4))。随着烧结温度的继续增加,生成的SiO2、Al6Si2O13和Cs4Al4Si20O48周围的杂峰变少,说明Cs4Al4Si20O48的结晶性能增强。AMP-Cs/SiO2-allophane压制成型后,随着烧结温度的增加,产生稳定的固化Cs的结晶物质Cs4Al4Si20O48,这与EDS中分析得到的结果一致。

(2)

(3)

(4)

图4 AMP-Cs/SiO2-allophane原样与烧结样品XRD制样Fig.4 XRD samples of fresh and sintered AMP-Cs/SiO2-allophane

表3 AMP-Cs/SiO2-allophane烧结后的结晶相Table 3 Crystal phases of sintered AMP-Cs/SiO2-allophane

备注:+表示该温度下可检测到该XRD结晶相

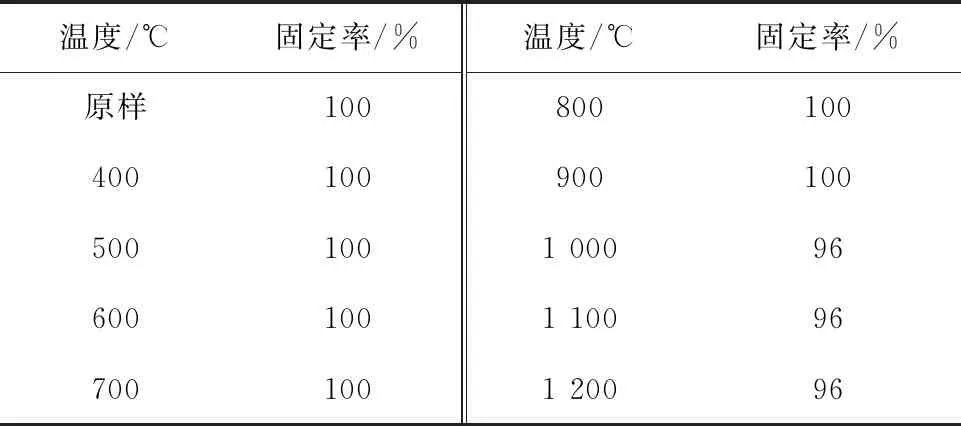

2.2.3烧结AMP-Cs/SiO2-allophane的XRF表征 AMP-Cs/SiO2-allophane在不同温度下烧结后对Cs的固定率列于表4。如表4所示,当烧结温度从400 ℃增加到900 ℃,AMP-Cs/SiO2-allophane对Cs的固定率保持100%;烧结温度从1 000 ℃增加到1 200 ℃, AMP-Cs/SiO2-allophane对Cs的固定率为96%。在高温烧结过程中,AMP-Cs/SiO2的分解以及Cs4Al4Si20O48的形成均需要一定的时间,导致水铝英石还未对Cs2O进行捕捉时,少量的Cs2O就已经发生了挥发,导致部分Cs2O未能被水铝英石进行有效固定。添加水铝英石作为固定基材,烧结温度高于1 000 ℃,AMP-Cs/SiO2对Cs仍具有良好的固定效果。

表4 AMP-Cs/SiO2-allophane烧结前后对Cs的固定率Table 4 Immobilization percentage of Cs on fresh and sintered AMP-Cs/SiO2-allophane

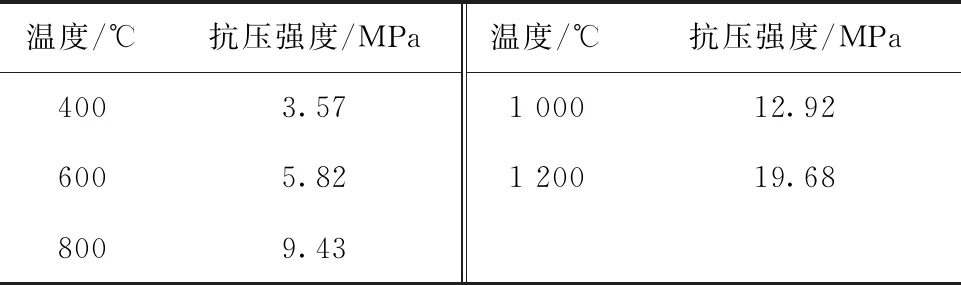

2.2.4固化体的抗压强度 固化体的抗压性能是保证固化体包装、运输和地质储存的重要参数之一。AMP-Cs/SiO2-allophane在不同温度下烧结1 h后固化体的抗压强度列于表5。如表5所示,随着烧结温度的增加,固化体的抗压强度增强。可能是由于随着烧结温度的增加,AMP的结构发生破坏,Mo氧化物和P氧化物发生挥发,形成稳定的结晶物质Cs4Al4Si20O48,且SiO2由无定型态转化为定型态加强了固化体的抗压强度。当烧结温度≥1 000 ℃时,固化体的抗压强度≥12.92 MPa,大于GB 14569.1-2011水泥固化体抗压性能要求的不小于7 MPa[11-12]。

表5 AMP-Cs/SiO2-allophane烧结后的抗压强度Table 5 Compressive strength of sintered AMP-Cs/SiO2-allophane

2.3 固化体中Cs(Ⅰ)的浸出性能

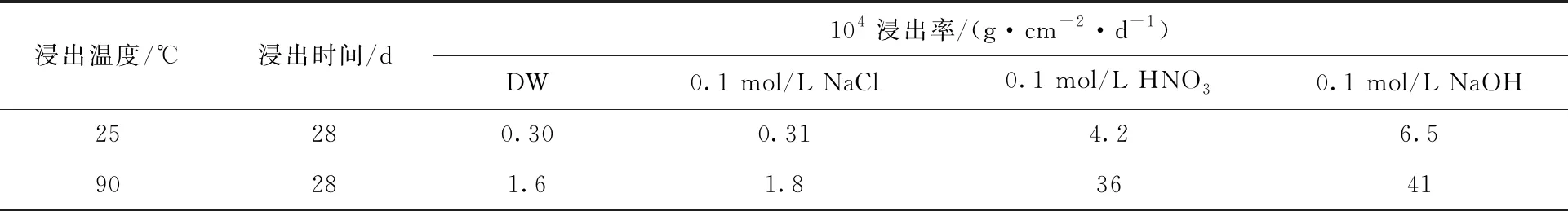

固化体中核素的抗浸出性能是研究固化体地质储存耐久性的重要参数之一。将压制成型的AMP-Cs/SiO2-allophane(1∶1)在1 200 ℃烧结1 h后的固化体分别放置在25 ℃和90 ℃的浸出液(去离子水(DW)、0.1 mol/L NaCl、0.1 mol/L HNO3、0.1 mol/L NaOH)中浸泡28 d后,得到Cs的浸出率,列于表6。在25 ℃浸出液中,固化体中Cs的浸出率的大小顺序为0.1 mol/L NaOH>0.1 mol/L HNO3≥0.1 mol/L NaCl≈DW;在90 ℃浸出液中,固化体中Cs的浸出率的大小顺序为0.1 mol/L NaOH >0.1 mol/L HNO3≥0.1 mol/L NaCl≈DW。在相同浸出液中,固化体在90 ℃浸出液中Cs浸出率高于在25 ℃浸出液中,主要原因是:高温下溶液中分子的运动速率加快,加剧了溶液中的分子与固化体表面的碰撞次数,更利于溶液分子通过固化体表面扩散进入到固化体内部浸出Cs且高温下溶质分子反应活性增加,对固化体的侵蚀能力增强。固化体在0.1 mol/L HNO3和0.1 mol/L NaOH中Cs的浸出率较DW和0.1 mol/L NaCl中高,主要是由于酸和碱溶解了基体中的Al和Si。固化体在25 ℃的DW中浸出28 d后,Cs(Ⅰ)的浸出率约为3×10-5g/(cm2·d),在90 ℃的DW中浸出28 d后,Cs(Ⅰ)的浸出率约为1.6×10-4g/(cm2·d),这一结果与玻璃固化体中Cs(Ⅰ)的浸出率相当[13-14]。

表6 AMP-Cs/SiO2-allophane固化体不同浸出液中Cs(Ⅰ)的浸出率表6 Leachability of Cs(Ⅰ) from different leachants of AMP-Cs/SiO2-allophane

3 结 论

AMP/SiO2分离模拟高放废液中的Cs(Ⅰ)后产生的二次固体废物AMP-Cs/SiO2在高于1 000 ℃烧结后,实现了二次固体废物的体积减容,但对Cs的固定率仅为40%。添加水铝英石为固化基材,高温烧结AMP-Cs/SiO2-allophane得到的固化体因形成稳定的晶态物质Cs4Al4Si20O48,对Cs(Ⅰ)的固定率高于96%,抗压强度大于7 MPa,在25 ℃去离子水中对Cs(Ⅰ)的浸出率较低,约为3×10-5g/(cm2·d)。添加水铝英石为固定基材,有利于对二次固体废物AMP-Cs/SiO2中易迁移核素Cs的固化处理。