P204树脂和阳离子交换树脂分离Sc与裂变产物

2020-03-05王武尚张自禄姜文刚

马 越,王武尚,方 随,张自禄,姜文刚

西北核技术研究所,陕西 西安 710024

铀材料中的杂质元素含量可能揭示材料的来源、生产工艺或生产水平等信息,具有重要的核取证学意义。在铀材料生产领域最常用的杂质元素定量分析技术是基于美国开发的标准方法[1],该方法的主要缺点是会有大量的铀基体引入到质谱仪器中从而会造成严重的铀污染,目前常用的方法[2-5]是铀材料样品溶解除铀基体后通过质谱或光谱进行测量,该方法对化学分离流程的本底和回收率要求很高,并不是对所有元素都适合。放射化学中子活化法(RNAA)在辐照前不做任何化学处理,可以有效避免样品制备和样品溶解过程中可能带来的损失和污染[6]。

Sc作为一种重要的稀土元素,存在于铀矿中[7-10],是铀材料中重要的杂质元素。前期工作通过磷酸三丁酯(TBP)除铀流程对某“黄饼”材料进行质谱分析时发现硝酸引入的Sc较高(约10 ng),与0.1 g某“黄饼”中Sc的含量相当。因此,拟采用RNAA法分析“黄饼”中的Sc杂质以消除流程中Sc的引入。以辐照时间1 h、热中子注量率1013/(cm2·s)为辐照条件进行计算,1 ng45Sc生成的46Sc在1 120 keV特征峰处的计数率约为0.1/s(本实验使用阱式HPGe γ探测器,在该位置处的探测效率为6.5%),可准确测量。但辐照“黄饼”会产生大量的裂变产物,若直接进行γ测量则仪器死时间过大,造成仪器“堵死”,因此在测量Sc之前必须对裂变产物予以去除。同时由于“黄饼”辐照后剂量很高(1 g“黄饼”在上述辐照条件下在40 cm处冷却7 d后的剂量率约为40 μGy/h),对操作人员危害大,因此在操作过程中需尽量降低操作时间。

Sc的纯化方法有沉淀法、色层法、萃取法等。Bengi等[11]通过沉淀的方法对Sc进行了粗分离,但该方法需要准确调节pH值,对人员操作要求较高。有机磷类萃取剂,特别是P204萃取剂,由于其对Sc的高选择性,是纯化Sc时常用的萃取剂[8]。王喜全[12]通过P204萃取实现了Sc与铁、钛、镧等元素的分离,但有机试剂使用量与料液量一致,且需要多步洗杂,操作较为繁琐。萃淋树脂在保留萃取法高选择性的同时具有色层法操作简单的优势,有利于在放射性操作时减少人员操作时间。马越等[13]通过P204树脂实现了轻稀土与主要裂变产物的分离,但由于P204对Sc萃取能力太强[8],常用的碱性反萃液在洗脱P204树脂上的Sc时会产生沉淀,限制了P204萃取树脂在纯化Sc方面的应用。

本工作拟利用P204树脂对Sc的高选择性,实现Sc与裂变产物的粗分离,通过简单操作大幅度降低待分析样品的放射性含量,再通过灰化法解决Sc在P204树脂上难以解吸的问题,便于Sc的进一步纯化和测量。该方法适用于强放射性样品中Sc的分析测量。

1 实验部分

1.1 试剂与仪器

Dowex 50W×8阳离子交换树脂,粒径0.037~0.074 mm,美国ACROS公司,用超纯水浸泡,备用;P204树脂,粒径0.074~0.125 mm,北京瑞乐康分离科技有限公司,用超纯水浸泡,备用;超纯水,18.2 MΩ/cm,美国millipore公司milli-Q超纯水系统制备;各元素标准储备溶液(1 000 mg/L),国家标准物质,国家有色金属与电子材料测试分析中心;HNO3,优级纯,质量分数70%,北京化学试剂研究所;离子交换柱,2 mL PE柱(φ7 mm×65 mm),法国Triskem International公司。

混合标准溶液:取Ba、Ce、La、Mo、Nd、Re、Sc、Te、Zr标准储备溶液各0.9 mL,混合均匀,各元素质量浓度为100 mg/L,体系为1 mol/L HNO3(痕量HF)。

235U靶溶液:取0.2 mg235U靶(235U丰度为92%),在中子通量1013/(cm2·s)的反应堆中辐照10 min,冷却7 d后用6 mol/L HNO3溶解。

46Sc溶液:取1 mL Sc标准溶液于聚乙烯管中,烘干,封口,在中子通量1013/(cm2·s)的反应堆中辐照10 min,冷却7 d后用6 mol/L HNO3溶解。

放射性模拟样品:将一定量的235U靶溶液与46Sc溶液混合获得。

Agilent 8800 ICP-QQQ三重四极杆质谱计(ICP-MS),美国安捷伦公司;OPTIMA3000电感耦合等离子体发射光谱仪(ICP-OES),美国PE公司;GWL-250阱式HPGe γ谱仪,美国ORTEC公司。

1.2 实验方法

1.2.1静态吸附实验 准确称取6份0.5 g P204干树脂分别置于10 mL塑料离心管中,分别加入5 mL 0.15、0.40、1.00、2.00、3.00、6.00 mol/L HNO3溶液浸泡过夜,加入0.1 mL混合标准溶液,室温下振荡30 min,过滤除去树脂,用0.3 mol/L硝酸稀释10倍,用ICP-MS测量混合前后溶液中待测金属离子的浓度。待测金属离子的吸附平衡常数Kd由式(1)计算:

(1)

式中:ρ0和ρe分别为水溶液中金属离子的初始质量浓度和平衡质量浓度,mg/L;V为水溶液的体积,mL;m为树脂的质量,g。

1.2.2P204树脂的热失重及树脂灰化 取约10 mg P204干树脂进行热失重实验分析,其中载气为N2,流速为30 mL/min,升温速率10 K/min。取0.1 g Sc标准溶液,上预处理好的2 mL P204树脂柱,用10 mL 1 mol/L HNO3淋洗。淋洗完毕后将树脂全部转入50 mL石英烧杯中,可控温电热板80 ℃烘干。根据热失重分析结果选择合适的温度恒温灰化树脂2 h(其中450 ℃以下的灰化采用可控温电热板,450 ℃以上的灰化采用马弗炉),灰化后内容物加入20 mL 6 mol/L HNO3150 ℃浸取一定时间,自然冷却至室温后过滤,将滤液蒸干,用5 g 0.3 mol/L HNO3溶解,称量制源,通过ICP-OES测量溶液中Sc的浓度,按式(2)计算Sc的回收率Y。

(2)

式中:w、m1、ρ1分别为测量源中Sc的质量分数(10-6)、溶液总质量(g)、0.3 mol/L HNO3密度(g/mL);wstd、mstd、ρstd分别为Sc标准溶液中Sc的质量分数(10-6)、上柱液质量(g)、1 mol/L HNO3密度(g/mL)。

1.2.3阳离子交换树脂柱分离实验 取所需标准溶液各0.1 g,混匀后上预处理好的2 mL Dowex 50W×8阳离子交换树脂柱,依次用1 mol/L HNO3、6 mol/L HNO3梯度淋洗,每管收集淋洗液10 mL,分别蒸干,准确称量5 g 0.3 mol/L HNO3溶解,通过ICP-OES测量溶液中各元素浓度,绘制淋洗曲线。

1.2.4Se与裂变产物的分离流程 取一定量的放射性模拟样品按建立的分离流程进行分离,每一步溶液均取3 mL于γ管内,通过阱式HPGe γ探测器进行测量,对比上柱液及收集液中的放射性,计算Sc的流程回收率及对放射性的去污因子。

2 结果与讨论

2.1 HNO3浓度对目标元素在P204树脂上的吸附影响

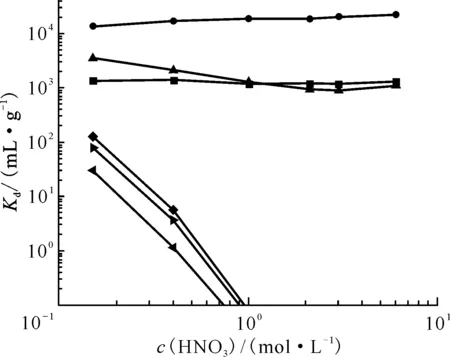

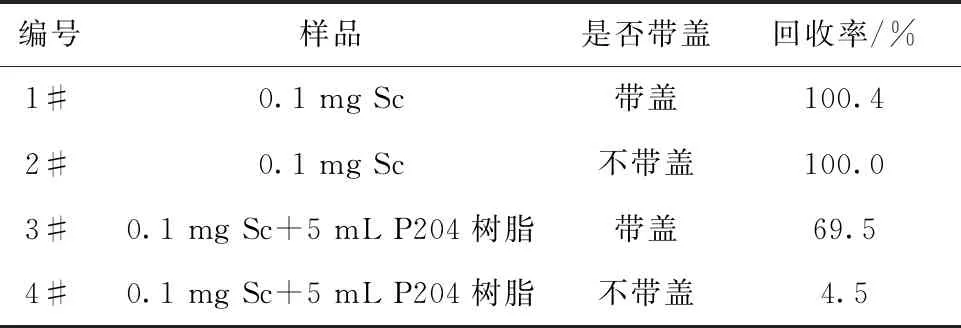

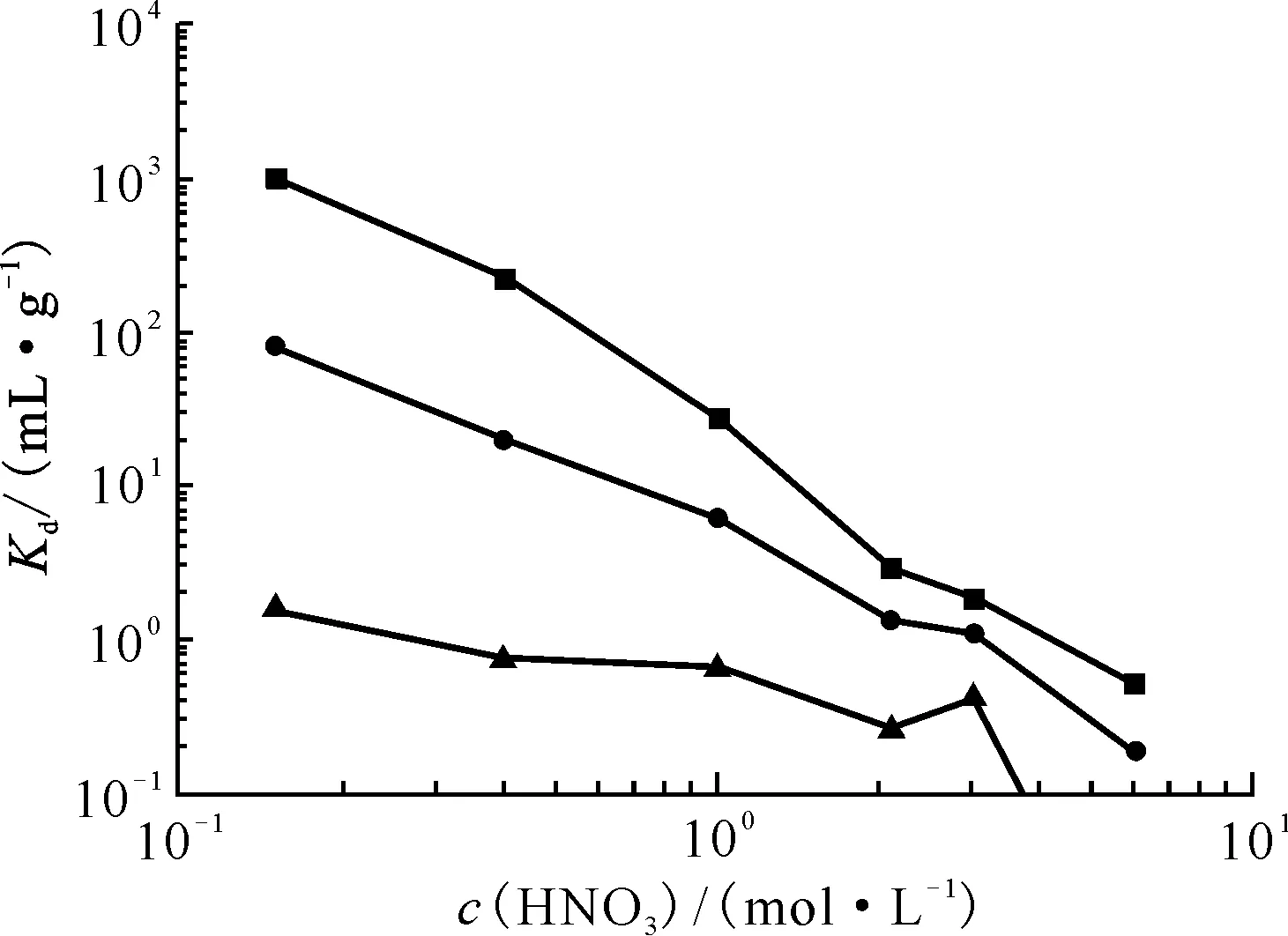

重点研究了不同HNO3浓度下主要裂变产物元素与Sc在P204树脂上的吸附平衡常数,结果示于图1。由图1可见,在HNO3浓度为1~6 mol/L时,主要裂变产物Ba、Ce、La、Nd、Re、Te均不吸附,易实现与Sc的分离(本实验条件下Ba、Te、Re的吸附平衡常数Kd均小于0.1 mL/g,故图1中未显示);同时,Sc、Mo、Zr在很宽的酸度范围内均强吸附,上柱液酸度对Sc的吸附影响不大且很难通过HNO3淋洗的方式进行分离和解吸。

■——Sc(经树脂萃取后液体中Sc的浓度与本底一致,故其Kd计算结果可能偏低),●——Zr,▲——Mo,◀——La,▶——Ce,◆——Nd图1 在P204树脂中HNO3浓度对金属离子Kd的影响Fig.1 Effect of HNO3 concentration on Kdof metal ions for P204 resin

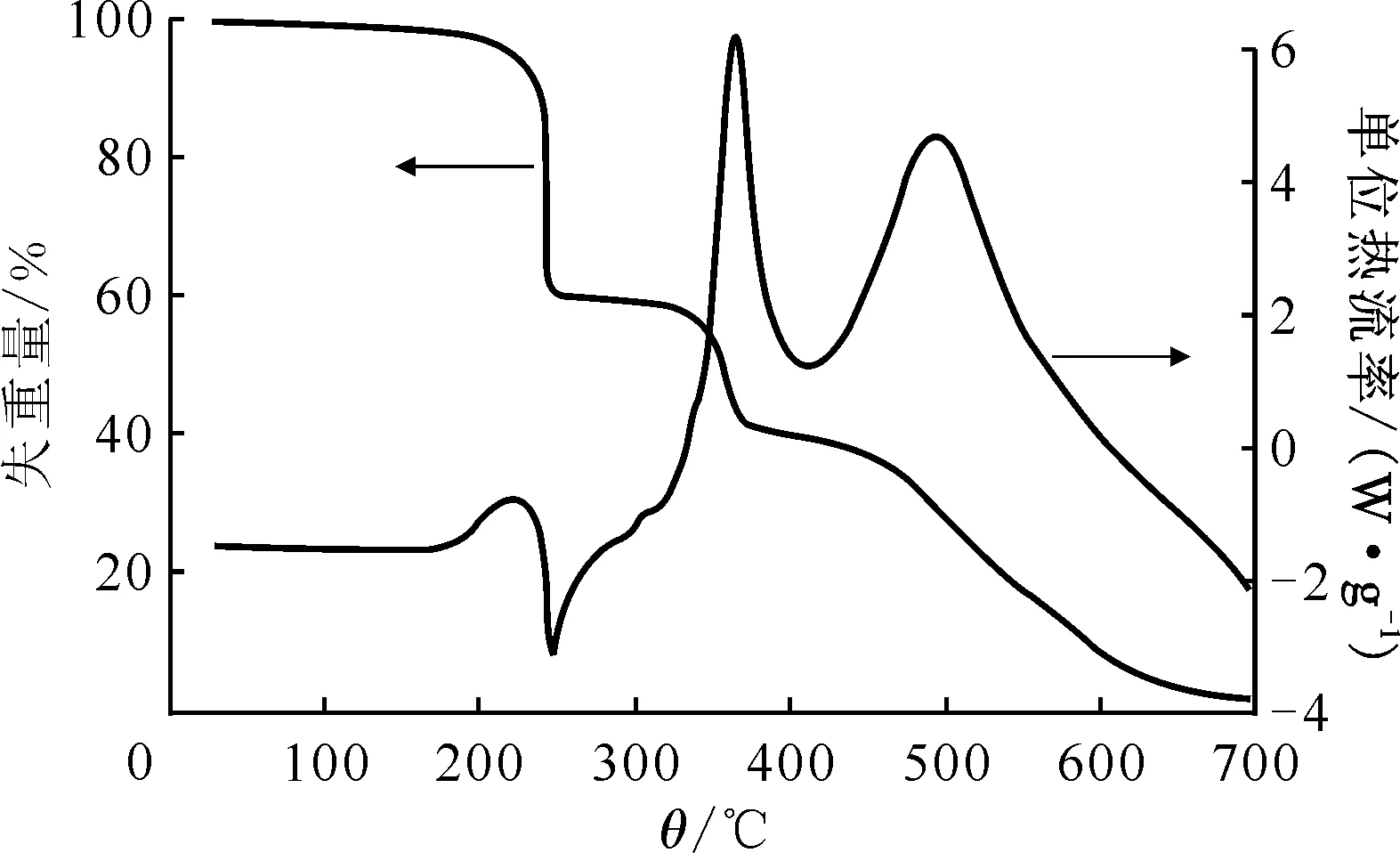

图2 P204树脂的TG-DSC曲线Fig.2 TG-DSC curves of P204 resin

2.2 P204树脂的热失重

通过对P204热失重结果(图2)分析可见,在0~700 ℃范围内,P204树脂的热分解存在3个失重台阶。第一阶失重在250 ℃附近,单步失重量约为40%,吸热,分析原因为:吸附在载体表面的P204萃取剂吸热分解或挥发(标称的P204萃取剂在树脂上质量占比约为50%);第二阶失重在340~380 ℃,单步失重量约为20%,明显放热峰,分析原因为:挥发性化合物和低分子量聚合物残留热分解(P204树脂载体为聚苯乙烯-二乙烯苯,文献[14]报道其分解温度约为330 ℃);第三阶失重为450~700 ℃,单步失重量约为40%,先放热后吸热,分析原因为:长链断裂成较短的链,再解聚成低分子量多聚体挥发物。文献[15]报道聚乙烯的分解分为2步,290~340 ℃失重23%~25%,340~520 ℃失重70%,其原因分析与本工作一致。

根据图2,选择分别在280、420、700 ℃对树脂进行灰化,280 ℃灰化后树脂为灰色粉末,浸取液为淡黄色;420 ℃灰化后树脂为黑色粉末,浸取液为黄褐色;700 ℃灰化后只有极少量白色粉末,浸取液无色透明。

2.3 P204灰化样品中Sc的浸取

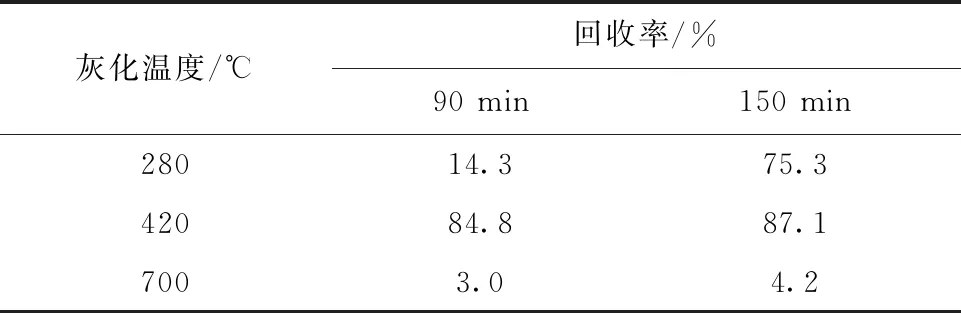

对不同温度灰化后的样品通过6 mol/L HNO3150 ℃加热浸取不同时间,Sc回收率列于表1。

表1 不同灰化温度灰化后的树脂样品的Sc回收率Table 1 Effect of ash temperature on Sc extraction recovery yield for P204 resin sample

由表1可见,420 ℃灰化样品回收率最高,酸浸时间分别为90 min和150 min时,回收率均在85%以上,说明该条件下酸浸90 min已达到平衡。

280 ℃灰化样品在酸浸90 min和150 min时回收率差异很大,分析认为由于该温度下无法破坏树脂担体的结构,因此部分Sc存在于树脂孔道中,硝酸浸取过程中动力学速度较慢,需要较长的时间才能完成树脂孔道内外HNO3的交换和平衡。

700 ℃灰化样品回收率很低。在相同的灰化条件下又分别进行了带盖/不带盖、树脂/无树脂的对比实验,结果列于表2。由表2可见,无树脂时Sc在当前灰化条件下带盖不带盖均不损失,而在加入树脂后会有较大量损失。同时通过对比3#和4#样品结果,分析认为4#样品中Sc回收率很低的主要原因是灰化过程中Sc随树脂的分解挥发而损失。

表2 700 ℃灰化不同样品中Sc的回收率Table 2 Recovery yield of Sc in different samples which heated at 700 ℃

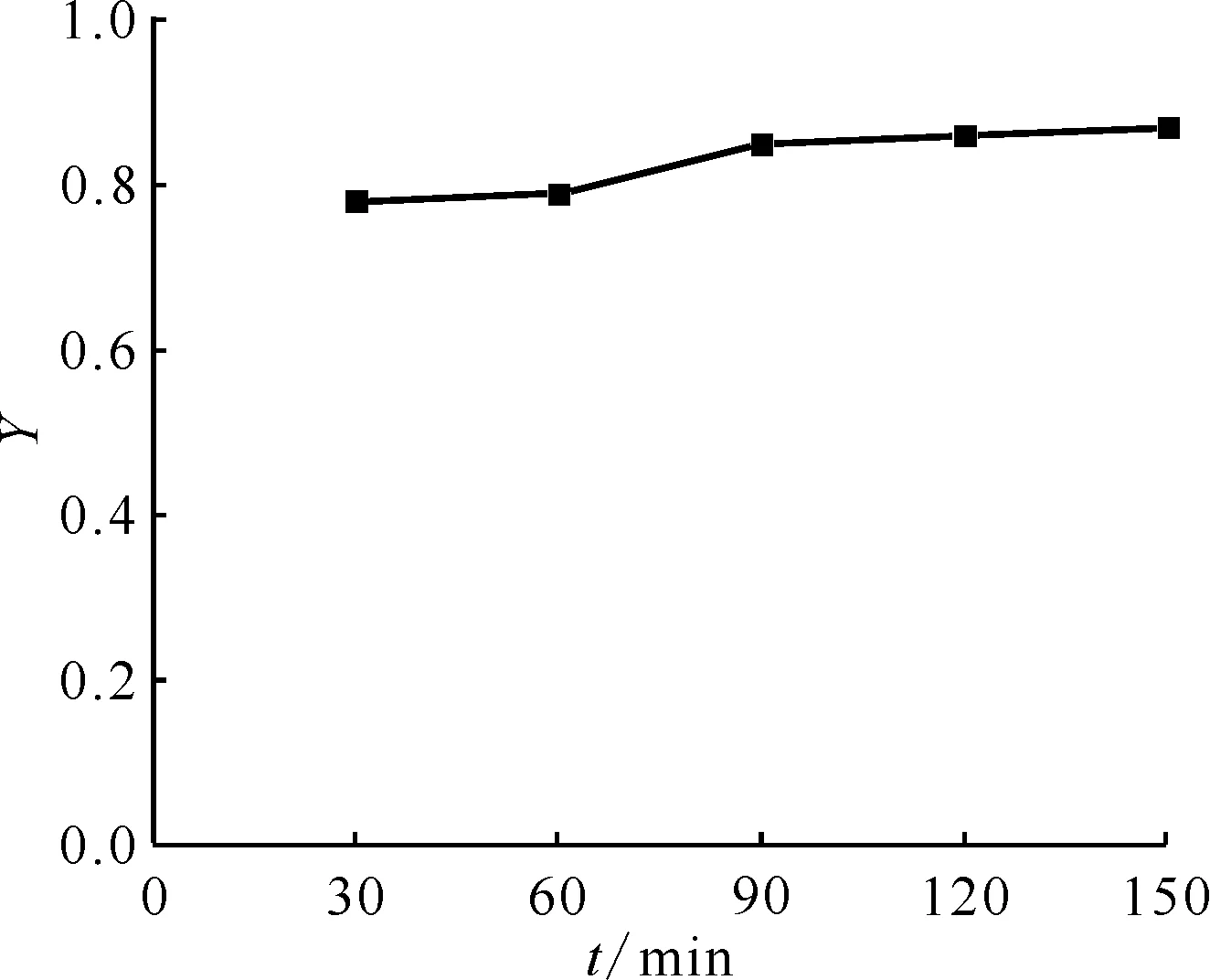

对比表1数据,实验选择420 ℃作为样品灰化温度,并在该灰化条件下进行了不同浸取时间Sc回收率实验,结果示于图3。由图3可见,在该实验条件下,浸取30 min即可浸取出约80%的Sc,90 min浸取达到平衡,平衡后Sc回收率稳定在85%左右。

图3 不同浸取时间下420 ℃灰化样品中Sc的回收率Fig.3 Sc recovery yield for different extracting times of sample heated at 420 ℃

2.4 阳离子交换树脂分离Sc和Mo

针对P204树脂难以分离Sc、Mo、Zr的问题,在Dowex 50W×8阳离子交换树脂中进行了不同硝酸浓度下的吸附平衡常数实验,结果示于图4。由图4可见,在HNO3介质中,在Dowex 50W×8离子交换树脂中Mo基本不吸附,Sc与Zr均随着酸度的增大而吸附能力降低。综合考虑分离效果和解吸难易程度,选择在1 mol/L HNO3条件下进行Zr与Sc的柱分离。

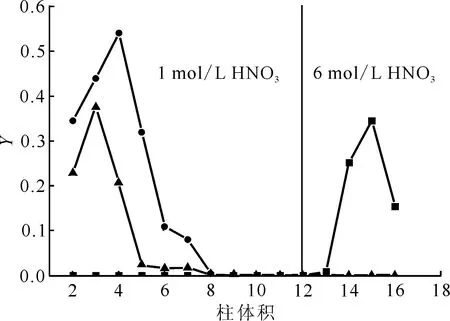

据此设计梯度淋洗方案:首先以1 mol/L HNO3为淋洗剂淋洗12倍柱体积,洗脱Mo和Zr,然后通过6倍柱体积洗脱Sc。淋洗曲线如图5所示。根据式(3)计算Sc-Mo和Sc-Zr的峰底分离度R,结果均大于1.5,超过基线分离指标,因此通过该淋洗方案,可实现Sc与Mo、Zr的完全分离。

■——Sc,●——Zr,▲——Mo图4 在Dowex 50W×8树脂中HNO3浓度对金属离子Kd的影响Fig.4 Effect of HNO3 concentration on Kdof metal ions for Dowex 50W×8 resin

■——Sc,●——Zr,▲——Mo图5 Sc、Mo、Zr在Dowex 50W×8树脂上的淋洗曲线Fig.5 Elution curves of Sc, Mo and Zr on Dowex 50W×8 resin column

(3)

式中:VR2、VR1分别为Sc淋出峰和Mo(或Zr)淋出峰的保留体积(峰顶对应的淋洗体积),mL;WV2、WV1分别为Sc淋出峰和Mo(或Zr)淋出峰的峰底宽,mL;

2.5 Sc与裂变产物的分离

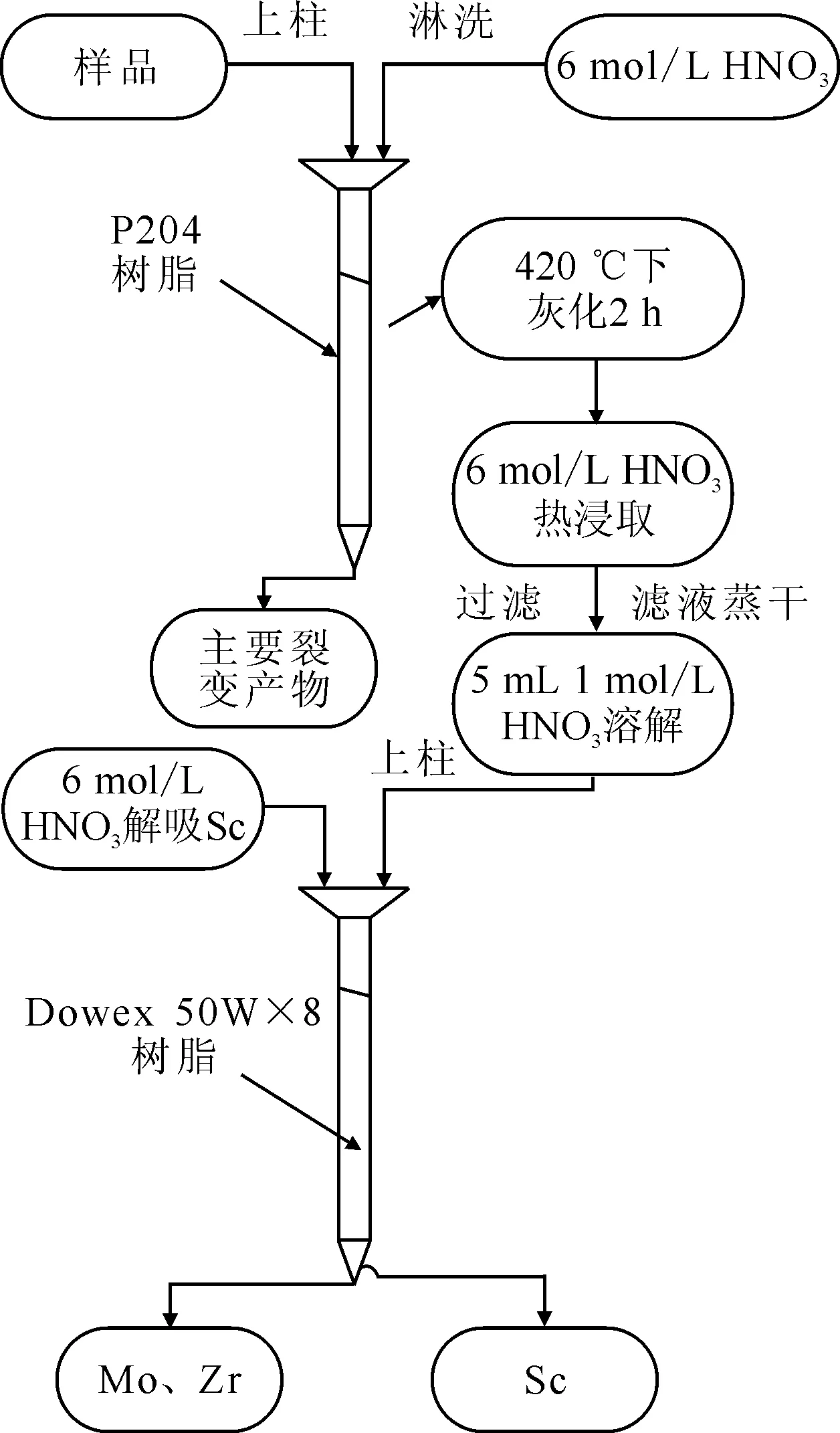

综上所述,建立了分离流程图示于图6。首先通过6 mol/L HNO3淋洗P204树脂,洗去一、二价离子及轻稀土;将P204树脂转入石英烧杯中420 ℃加热灰化2 h,稍冷却后加入6 mol/L HNO3于150 ℃加热浸取90 min,过滤,滤液蒸干,用5 mL 1 mol/L HNO3溶解。溶解液上Dowex 50W×8树脂柱;通过一定量的1 mol/L HNO3洗脱Mo和Zr,用6 mol/L HNO3解吸Sc。

图6 Sc的放化分离流程示意图Fig.6 Radiochemical separation scheme of Sc

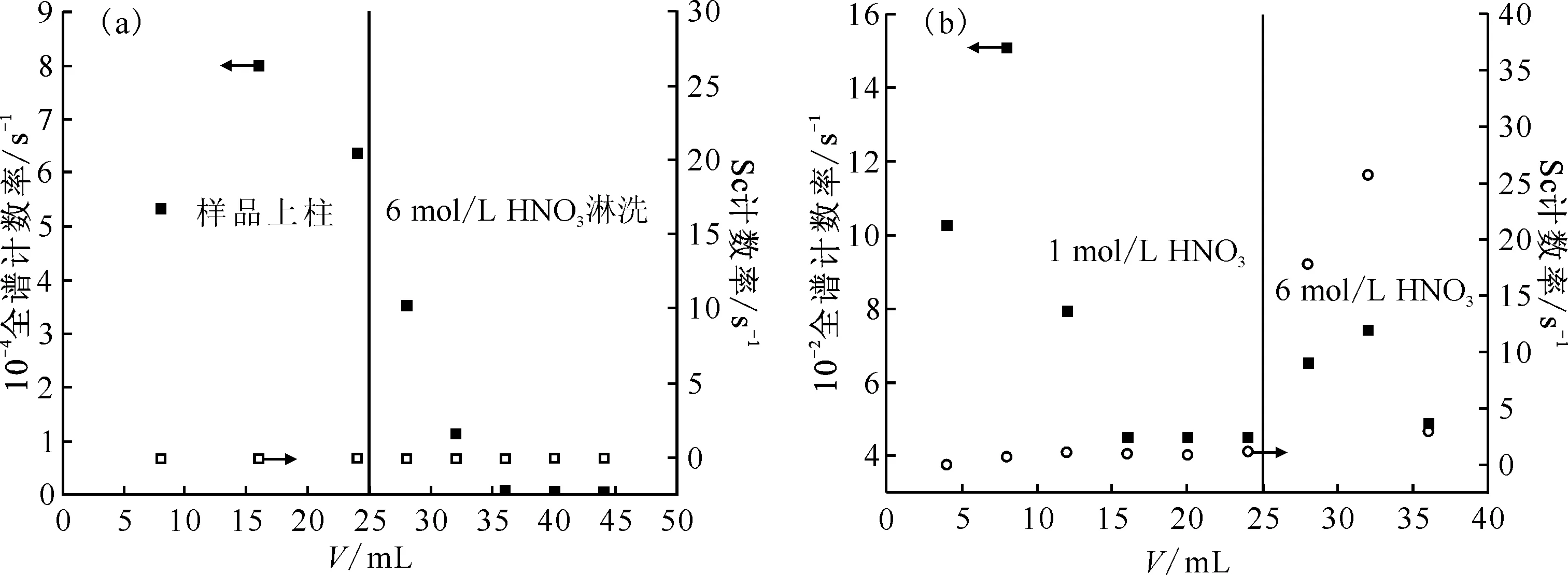

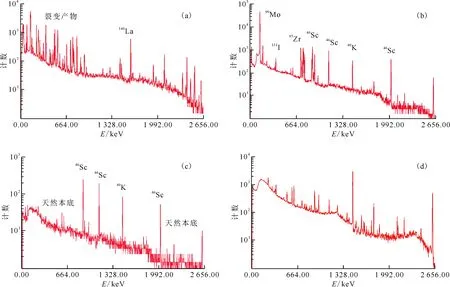

按照建立的Sc分离纯化流程对辐照7 d后的模拟样品进行分离,各步骤中46Sc(1 120 keV)及冷却7 d裂变产物(全谱计数率,已扣本底)的淋洗曲线示于图7。各步骤纯化前后的γ谱图及γ本底图示于图8。

由图7可见,通过P204树脂实现Sc与裂变产物的粗分离,大幅度降低了处理样品的放射性活度,有利于降低后续Sc纯化工作中人员受照剂量。

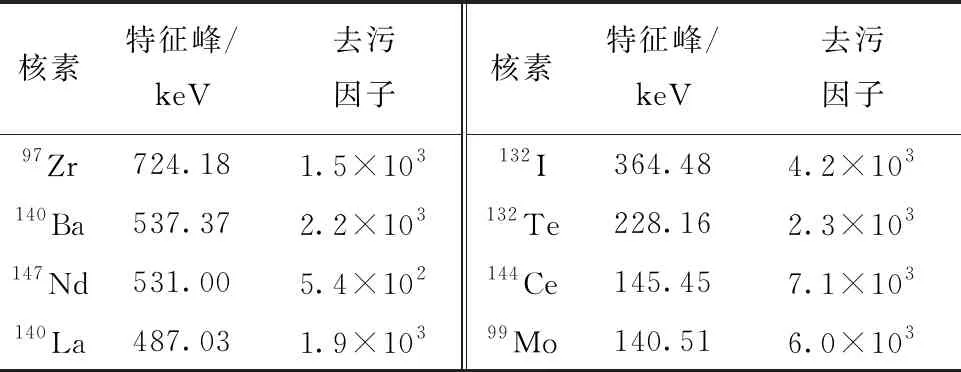

由图8可见,P204树脂纯化后、Dowex 50W×8树脂纯化前的样品中(如图8(b))除46Sc的特征峰外,仍存在99Mo、131I、97Zr等裂变产物的特征峰;在样品经过P204和Dowex 50W×8树脂纯化后,γ能谱(如图8(c))的主要特征峰分别为46Sc特征峰(889 keV、1 120 keV)、级联峰(2 018 keV)和探测器本底峰(如图8(d)),而主要裂变产物(如图8(a))的γ特征峰未见。通过能谱分析计算(无特征峰处按计数率0.1/s计算),分离后Sc纯化液对裂变产物的去污因子列于表3。由表3可知,除147Nd外,Sc分离流程对主要裂变产物的去污因子均大于103。根据加入到模拟样品中和收集液中46Sc在1 120 keV处的能谱计数率,计算得出Sc的全流程回收率为68%。

图7 Sc与裂变产物在P204树脂(a)和Dowex 50W×8树脂(b)上的淋洗曲线Fig.7 Elution curves of FP and Sc on P204 resin column(a) and Dowex 50W×8 resin(b) column

(a)——样品纯化前的γ谱图,(b)——样品经P204树脂纯化后、Dowex 50W×8树脂纯化前的γ谱图,(c)——样品经P204、Dowex 50W×8树脂纯化后的γ谱图,(d)——γ能谱本底图图8 纯化前后的γ谱图及γ本底图Fig.8 γ spectrum of sample before and after separation and background of γ spectrum

表3 Sc流程中对杂质元素的去污因子Table 3 Decontamination factors of interference elements in separation procedure of Sc

3 结 论

(1) 研究了P204树脂的灰化条件,在420 ℃灰化2 h、6 mol/L HNO3加热浸取90 min,Sc的回收率达85%以上。

(2) 确定了P204萃淋树脂和Dowex 50W×8阳离子交换树脂纯化Sc的流程。首先利用P204树脂对Sc的强萃取能力,将Sc与大量裂变产物分离,再通过灰化方法破坏树脂官能团,解决了吸附在P204树脂上的Sc难以解吸的问题,最后通过Dowex 50W×8阳离子交换树脂分离Sc与残留的Zr和Mo,实现了Sc与裂变产物的完全分离。

(3) 模拟样品分析结果表明,Sc的全流程回收率为68%,对主要裂变产物的去污因子大于103。由于Sc在P204树脂上的吸附平衡常数在很宽的酸度范围内均可保持一个很高的值,该方法对上柱液体积和酸度要求低,无需对铀样品溶解液进行体积和酸度的测量或调节;同时利用P204树脂粗分离Sc与裂变产物,通过简单操作即可大幅度降低放射性活度,有利于降低操作人员所受辐照剂量,因此该方法适用于强放射性样品中Sc与裂变产物的放射化学分离。