一种电站锅炉热力计算的分析与修正方法

2020-03-05陈允驰

陈允驰

(山东能源内蒙古盛鲁电力有限公司,内蒙古 鄂尔多斯 017000)

0 引言

目前大型电站锅炉过热器和再热器系统末级受热面出口集箱的出口导管大都分为左、右两根通往汽轮机。由于π 型切圆燃烧锅炉在炉膛出口烟气残余旋转大,烟温、流场等不均匀现象严重影响了受热面吸热的均匀性。若两根出口导管汽温偏差过大,证明炉内受热面吸热不均,不利于机组安全、经济运行[1-4]。

《锅炉机组热力计算标准方法》中,沿烟气流程对受热面逐一计算,其结果仅能体现某一级受热面进出口烟气和工质的温度等参数的平均值[5]。对于普遍产生热偏差问题的大型锅炉在使用此标准进行热力计算时,实际计算结果并不能体现出左、右两侧的差异,也难以将计算结果与实际偏差问题相结合分析。

图1 锅炉主要受热面布置

某660 MW 超超临界切圆燃烧锅炉主要受热面布置如图1 所示。末级过热器布置于炉膛出口,其直接接收从出口烟窗投射的炉膛辐射热和自身屏间烟气的对流换热。对热换热计算中的辐射放热系数受屏间烟气黑度影响,而烟气黑度又直接与飞灰浓度相关。进行假设性分析,将水平烟道分为左右两半部分独立计算,在对该锅炉热力计算基础上,建立相关计算和校核模型,分别分析了左、右投射辐射和飞灰浓度差异对末级过热器出口汽温偏差的影响。

1 前方投射辐射热偏差导致的汽温偏差

实际运行过程中,燃烧切圆组织不当和各角一、二次风量不均等问题都会导致火焰中心偏斜。当投向末级过热器左、右两侧的辐射热不均匀时,由于两侧吸热量不同,导致出口汽温偏差。

1.1 计算及校核模型

假设认为受热面左、右进出口烟气温度、烟气流速和进口工质温度等参数相等,仅前方投射的辐射热存在偏差。当该偏差使蒸汽温升发生变化时,必将影响传热系数和传热温压,对对流换热量产生影响,进而又影响蒸汽实际温升。但对于超超临界锅炉,由于蒸汽侧热阻小,蒸汽温度的微小改变对总传热系数的影响可以忽略。因此,以传热温压为核心,对温升偏差计算建立了校核模型,使结果精确度得到提高。

定义前方投射辐射偏差系数M,代表左侧偏移到右侧的辐射热量与辐射热均匀投射时烟道左半入口截面应接受辐射热量之比。当M>0 时,代表左侧接收辐射热量小于右侧;当M<0 时,代表左侧接收辐射热量大于右侧,因此,取-1≤M≤1。

产生辐射偏差后,计算流程如图2 所示。左侧计算公式如下。

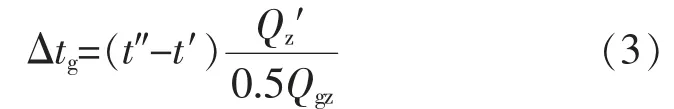

接收辐射热量为

式中:Qf为原该级受热面接收前方投射的总辐射换热量,kJ/kg。

估算总换热量为

式中:Qdl为原该级受热面总对流换热量,kJ/kg。

估算温升为

式中:t″为原出口蒸汽温度,℃;t′为原进口蒸汽温度,℃;Qgz为原该级受热面工质总吸热量,kJ/kg。

图2 前方投射辐射差异导致汽温偏差的计算流程

估算出口汽温为

修正较小温差为

式中:ϑ″为受热面出口烟气温度,℃。

修正传热温压为

修正对流换热量为

式中:A 为该级受热面总面积,m2;K 为传热系数,W/(m2·℃);Δtd为较大温差;Bj为计算燃料消耗量,kg/h。

修正总换热量

温升变化后该侧工质总吸热量

式中:D 为该级受热面工质总流量,kg/h;hM″为估算出口温度下蒸汽焓,kJ/kg;h′为原入口蒸汽焓,kJ/kg。

计算误差为

若计算误差大于2%,则返回修正估算温升,重新校核出口烟气温度,再进行假设性分析;若小于2%,则该侧假设性分析结束,得到汽温变化为

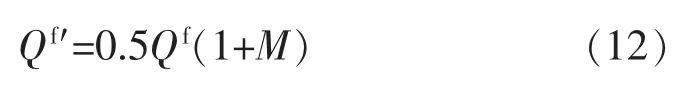

左侧计算结束后,按照上述模型及选定系数M计算锅炉右侧汽温变化值,该次计算中,只需将“接收辐射热量”的计算公式改为

计算结束后可得到右侧汽温变化值tR,则该级受热面总汽温偏差为

1.2 相关计算

在对该660 MW 锅炉最大连续蒸发量(Boiler Maximum Continuous Rating,BMCR)和75%BMCR 工况的热力计算基础上,采用上述计算及校核模型,分析了系数M 对末级过热器出口汽温偏差的影响,结果如图3 和表1 所示。

图3 系数M 对汽温偏差的影响

表1 投射辐射热占总吸热量份额 %

由图3 看出,两种工况下,汽温偏差均随M 增加而呈近线性增加,且75%BMCR 工况下偏差大于BMCR 工况。当M 为0.4 时,75%BMCR 下偏差水平已接近10 ℃。表1 中列出了末级过热器接收炉膛辐射热占总吸热量的份额,低负荷时略大于高负荷。因此份额越大,汽温偏差对系数M 越敏感。

实际运行中,由于布置在炉膛上部的分隔屏过热器和后屏过热器直接接受炉膛火焰辐射,应加强对其汽温偏差监视。火焰中心的偏斜不仅会对水冷壁造成威胁,还会对炉膛上部和水平烟道受热面汽温偏差产生一定影响。

2 屏间飞灰浓度差异导致的汽温偏差

π 型切圆锅炉实际运行中,由于燃烧器区一、二次风的旋转上升和分离燃尽风(SOFA)的消旋作用,以及折焰角处烟气被迫转向流动,导致炉膛出口区域流场较为复杂。煤粉进入炉内燃烧形成灰渣,末级过热器所接收自身屏间烟气的辐射换热,主要是烟气中的飞灰起主要作用。因此,当末级过热器左、右部分屏间的烟气质量飞灰浓度产生差异时,就会导致汽温偏差。

2.1 计算及校核模型

本次假设认为受热面左、右进出口烟气温度、流速、进口工质温度等参数和接收炉膛辐射热相等,仅飞灰在烟道左、右分布不均,即热力计算过程中烟气质量飞灰浓度一项存在差异。该偏差将导致两侧烟气黑度不同,进而影响烟气侧辐射放热系数,最终产生汽温偏差。计算过程中采用同上文相同的思想对传热温压进行修正,最终确定汽温偏差值。

定义屏间烟气质量飞灰浓度偏差系数N,代表左侧每千克烟气对应的飞灰中偏移到右侧的份额。当N>0 时,代表左侧飞灰偏向右侧;当N<0 时,代表右侧飞灰偏向左侧,因此,取-1≤N≤1。

产生质量飞灰浓度差异后,计算流程如图3 所示。左(L)侧计算公式如下。

烟气质量飞灰浓度为

式中:μy为原烟气质量飞灰浓度,kg/kg。

修正烟气黑度为

图4 飞灰浓度差异导致汽温偏差计算流程

式中:kq为三原子气体辐射减弱系数,1/(m·MPa);r 为三原子气体份额;kh为灰粒辐射减弱系数,1/(m·MPa);p 为炉内压力,MPa;S 为末级过热器间有效辐射层厚度,m。

修正辐射放热系数为

式中:α0为条件辐射放热系数,W/(m2·℃)。

修正传热系数为

式中:Ψ 为热有效系数;αd为烟气侧对流放热系数,W/(m2·℃);α2为蒸汽侧放热系数,W/(m2·℃)。

估算总换热量为

式中:Qf为原该级受热面接收前方投射的总辐射换热量,kJ/kg;A 为该级受热面总面积,m2;Δt 为原传热温压,℃;Bj为计算燃料消耗量,kg/h。

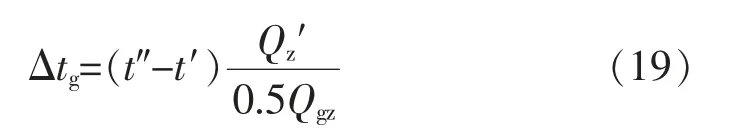

估算温升为

式中:t″为原出口蒸汽温度,℃;t′为原进口蒸汽温度,℃;Qgz为原该级受热面工质总吸热量,kJ/kg。

估算出口汽温为

修正较小温差为

式中:ϑ″为受热面出口烟气温度,℃。

修正传热温压为

修正总换热量为

温升变化后该侧工质总吸热量为

式中:D 为该级受热面工质总流量,kg/h;hN″为估算出口温度下蒸汽焓,kJ/kg;h′为原入口蒸汽焓,kJ/kg。

计算误差为为

若计算误差大于2%,则返回修正估算温升,重新校核出口烟气温度,再进行假设性分析;若小于2%,则该侧假设性分析结束,得到汽温变化为

左(L)侧计算结束后,按照上述模型及选定系数N 计算锅炉右(R)侧汽温变化值,该次计算中,只需将“烟气质量飞灰浓度”的计算公式改为

计算结束后可得到R 侧汽温变化值tR,则该级受热面总汽温偏差为

2.2 相关计算

在对该660 MW 锅炉BMCR 和75%BMCR 工况的热力计算基础上,采用上述计算及校核模型,分析了系数N 对末级过热器出口汽温偏差的影响,结果见图5。

如图5 所示,随着系数N 增加,末过出口汽温偏差呈近线性增加,与图3 表现出相同的低负荷略大于高负荷的特点。由于该锅炉设计煤种为收到基灰分仅为8%左右的低灰分烟煤,烟气中飞灰浓度较小,因此左、右灰浓度的差异对汽温偏差影响仅在1~3 ℃左右。对于燃用高灰分煤种的锅炉,其汽温受飞灰浓度的影响必然增大。

图5 系数N 对汽温偏差的影响

3 结语

建立了校核计算模型,分析了投射辐射和屏间飞灰浓度差异对末级过热器汽温偏差的影响,其中投射辐射偏差是主要因素。不同负荷下,汽温偏差值随系数M、N 的增加呈近线性递增,且低负荷时略大于高负荷。将水平烟道分为左、右两部分的计算思路和采用假设性分析的计算方法相结合,为分析热力计算问题开辟了新途径。