断层应力区巷道顶板支护优化设计

2020-03-05张强

张 强

(潞安集团司马煤业公司,山西 长治 047105)

1 概述

潞安集团司马煤业公司1208运巷位于井田二采区西翼,巷道北部为二采区三条采区大巷,东部为1207采空区,南部为井田边界,西部为实煤区,巷道东西走向布置。1208运巷设计长度为1250m,巷道为矩形断面,设计断面规格为宽×高=5.2×3.5m。施工巷道掘进煤层为下二叠统山西组下部的3#煤层,煤层平均厚度为6.0m,平均倾角为4°,煤层不稳定,含多层夹矸,煤体普氏系数f=1.5。1208运巷沿3#煤层底板掘进,预留顶煤厚度为2.5m,截至目前巷道已掘进552m。

3#煤层无伪顶,直接顶主要以炭质泥岩为主,平均厚度为2.2m,岩体成脆性,易破碎,岩体普氏系数f=3.5;基本顶主要以粉砂岩与粗砂岩混合为主,平均厚度为6.9m,较稳定,岩体普氏系数f=5.0。

1208运巷掘进至560m处揭露一条F4正断层,断层落差为1.8m,倾角为52°。受构造应力影响,巷道在545~575m段形成构造应力破碎区。通过前期巷道掘进观察发现,在应力区内顶板原支护效果差,支护失效率高达21%,顶板出现下沉、破碎现象,随着巷道延伸,下沉、破碎现象加剧,局部出现冒落现象,制约着巷道安全快速掘进。

2 原顶板支护设计及存在的问题

2.1 原顶板支护设计

(1)顶板支护。顶板采用锚杆、锚索、钢带联合支护。顶板每排布置6根MSGLW-500/22×2400锚杆,间排距为0.9×1.0m;顶板钢带采用长度为4.8m、宽度为0.15m“M”型钢带,钢带与巷道走向垂直布置,排距为1.0m;顶板锚索采用长度为5.0m、直径为17.8mm预应力钢绞线,锚索五花型布置,即第一排布置3根锚索,间距为1.8m,第二排布置两根锚索,间距不变,锚索排距为2.0m,锚索外露端配套使用规格为长×宽=0.3×0.3m拱形钢托盘。

(2)巷帮采用单锚杆支护,两帮每排布置3根MSGLW-500/22×2000锚杆,锚杆间排距为1.0m,第一根锚杆施工在距顶板0.5m处。

2.2 存在的问题

(1)支护强度不足。1208运巷沿3#煤层底板掘进且预留顶煤,受煤层赋层以及掘进破坏影响,顶煤力学性质发生变化,煤体出现破碎、裂隙现象。原顶板锚杆长度为2.4m,锚杆锚固端位于裂隙煤体内,导致锚杆锚固端与煤体胶结稳定性差。顶板钢带宽度为0.15m,支护断面小,支护效果差。

(2)顶板承载能力低。受构造应力及围岩应力作用,施工巷道顶板稳定性差,承载能力低。当巷道停止掘进补打顶板支护时,工作面煤壁对顶板承载梁产生剪切作用,破坏了顶板连续承载梁,加剧了顶板破坏力度。

(3)集中应力破坏严重。1208运巷在过断层应力区时,顶板受垂直向下集中应力作用,导致顶板出现下沉现象,顶板支护在应力集中区内会造成支护屈服强度降低,出现疲软现象,长期作用会导致支护体变形、折断等现象。而且受集中应力作用,顶板对两帮产生剪切应力作用,造成巷帮与顶板之间肩角煤柱预留难度大,导致巷道呈尖状型。

(4)钻孔扰动破坏严重。原顶板支护设计中每排布置6根锚杆,锚索每两排布置5根锚索,平均每米施工支护孔数量为8.5个,密集的支护孔破坏了顶板连续梁,同时支护孔在施工过程中,对顶板煤岩体产生扰动破坏,加剧了煤岩体裂隙发育,使顶板围岩松动圈范围不断扩大,增加了支护难度。

3 应力区支护设计优化

3.1 永久支护优化

为了有效解决上述问题,提高永久支护效果,1208运巷在应力区内对原顶板锚杆(索)支护进行优化设计。

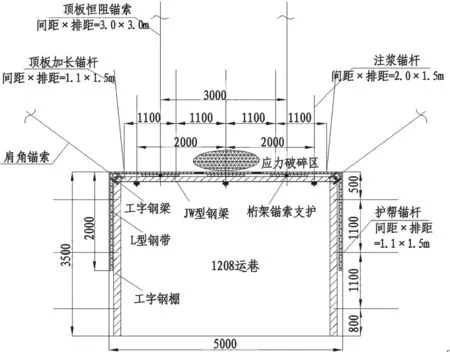

(1)锚杆、钢带支护优化。优化后顶板采用长度为3.5m、直径22mm左旋无纵筋加长锚杆,每排5根,锚杆间距为1.1m,排距为1.5m,锚杆与钢带配套使用;钢带采用长度为4.8m、宽度为0.28m“JW”型钢带。如图1所示。

(2)锚索支护优化。优化后顶板锚索采用长度为8.0m、直径为21.6mm高预应力恒阻锚索,每排布置2根,锚索间排距为3.0m,锚索外露端安装一根长度为0.6m、宽度为0.35m“JW”型钢梁。

3.2 安装“L”型钢带

为了防止肩角煤柱剪切破坏,决定对巷道两帮肩角煤柱安装“L”型钢带进行加强支护作用。

(1)L型钢带顶板段长度为1.5m,巷帮段长度为2.0m,钢带宽度为0.3m,顶板段及巷帮段各布置两个孔径为30mm圆孔,间距为1.0m,钢带拐角处焊制一个孔径30mm圆孔。

(2)L型钢带安装在钢带两端肩角煤柱处,顶板段钢带与顶板“JW”型钢带叠加布置,在巷帮段钢带施工两根长度为2.0m、直径为20mm左旋无纵筋螺纹钢锚杆进行固定,并代替巷道巷帮两根支护。

(3)在钢带拐点处施工一根长度为5.0m、直径为17.8mm预应力锚索,锚索成45°仰角布置,在锚索外露端安装一根长度为0.5m“11#”钢梁,如图1所示。

3.3 注浆锚棚支护

(1)应力区顶板每排施工3根注浆锚杆,锚杆间距为1.5m,锚杆长度为3.0m,直径为30mm,锚杆中空状,中部孔径为14mm;锚杆两侧各均匀焊制5个直径为10mm圆孔且与中部圆孔联通,侧孔间距为0.5m。

(2)注浆锚杆施工完后锚杆尾端安装注浆管与注浆泵连接进行注浆施工,注浆液采用聚氨酯粘合剂,注浆压力为1.0MPa。注浆后及时采用膨胀水泥对注浆锚杆端头中部孔进行封堵。

(3)注浆锚杆施工完后在锚杆安装一根长度为4.5m工字钢梁,并采用螺母进行预紧,在钢梁两端采用卡缆固定两根长度为3.5m工字钢棚腿,钢棚必须支设稳定且保证顶梁与顶板接触严实。

(4)注浆锚棚支护间距为1.5m,为了保证钢棚支护稳定性,在相邻两架钢棚棚腿之间安装两组拉杆。

图1 1208运巷断层应力区联合支护断面示意图

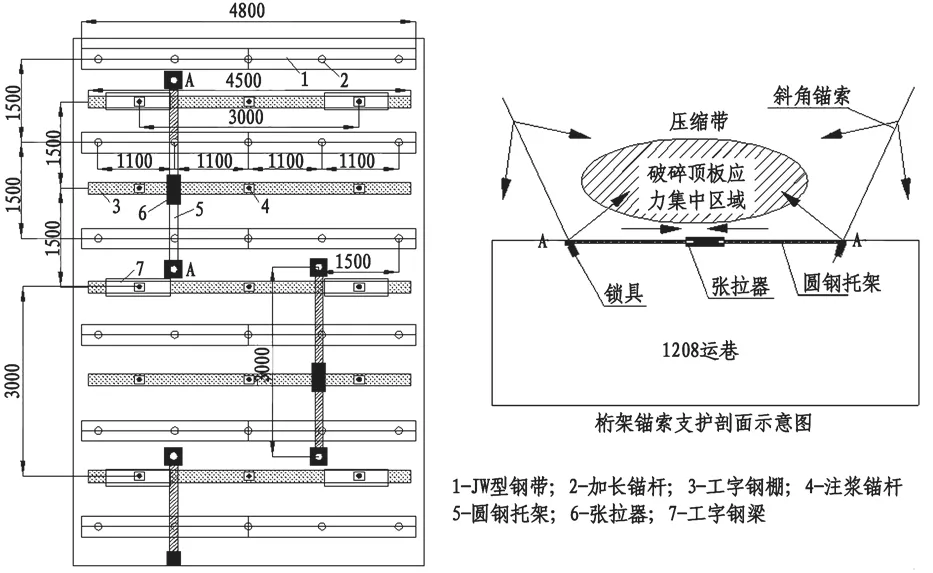

3.4 纵向桁架锚索支护

为了削弱顶板集中应力作用,决定对应力区巷道顶板施工纵向迈步式锚索桁架支护。

(1)每组桁架锚索支护主要由两根长度为5.0m、直径为17.8mm锚索,两根长度为1.8m、直径为20mm圆钢托架以及一根双向张拉器组成。

(2)首先沿巷道走向施工两根锚索,锚索间距为3.0m,锚索倾角为75°。两根锚索施工在距巷道左帮1.5m处,锚索施工后在锚索外露端分别安装一根圆钢托架并采用张拉器预紧。

(3)第二组桁架锚索支护施工距巷道右帮1.5m,两组桁架锚索间距为2.0m,且第二组桁架锚索支护与第一组桁架锚索迈步式布置,如图2所示,依次类推直至工作面完全过断层应力区。

图2 1208运巷断层应力区联合支护平面示意图

4 结论

(1)1208运巷通过对顶板永久支护进行优化后,提高了支护质量及支护强度,在后期应力区掘进中顶板支护失效率降低至3%以下。

(2)对应力区巷道肩角煤柱安装“L”型钢带后,加强了肩角煤柱稳定性,解决了传统围岩支护时肩角煤柱支护不到位、煤柱预留难度大等技术难题,提高了巷道成型率。

(3)通过对应力区巷道施工注浆锚棚支护后,实现了钢棚主动和被动同步支护作用,提高了钢棚支撑作用力,防止了钢棚变形现象,同时顶板进行注浆支护对顶板裂隙带进行有效填充、粘接,使顶板破碎煤体单轴抗压强度提高至53MPa,保证了顶板承载作用。

(4)通过安装纵向锚索桁架支护后,削弱了集中应力对顶板垂直破坏,控制了顶板下沉现象,后期在掘进过程中顶板最大下沉量控制在0.15m以下,位于断层带处顶板尽管有下沉,但未出现顶板断裂、冒落现象。