辛置煤矿10-430运输巷支护方案优化研究与应用

2020-03-05李朝

李 朝

(霍州煤电集团辛置煤矿,山西 霍州 031412)

1 工程概况

山西焦煤集团公司辛置煤矿的10-430B综采工作面位于东四左翼采区,工作面位于东四采区左翼皮带巷左侧,西部为10-428A工作面(正在回采),南部紧邻东四左翼轨道巷,北部为10-430B2巷。10-430B1巷是为满足10-430B回采工作面的出煤、进风、行人而设计的。10-430B1(下文中统称为10-430运输巷)巷及切巷设计长度为826m,服务期限为3a,开口位置位于10-430A1巷29#导线点44m处的右帮,以73°07′方位角,沿煤掘进826m至设计位置,其顶底板岩性特征如表1所示。10-430B工作面开采10#煤层,煤层厚度为1.95~2.78m,平均厚2.62m,煤层倾角1~5°,平均倾角2°,工作面平均埋深约350m。10-430运输巷掘进初期,巷道围岩变形较为严重,需对其治理措施展开研究。

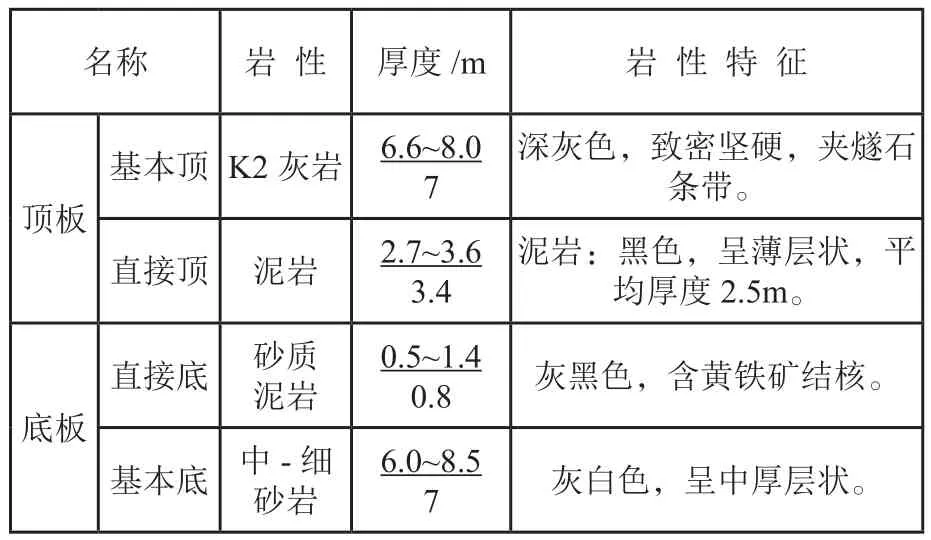

表1 顶底板岩层特征表

2 10-430运输巷变形破坏特征和原因分析

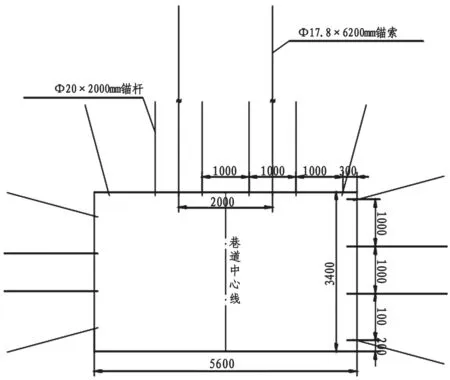

2.1 原有支护方案

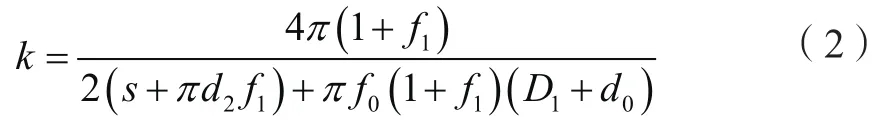

10-430运输巷断面为矩形,断面尺寸宽×高=5600×3400mm,10-430运输巷采用锚网、索支护。锚杆采用Φ20×2000mm左旋高强锚杆,顶部每排6根,间排距1000×900mm,配合H型钢带横向连接,锚杆每孔选用一条CK2360和一条Z2388树脂锚固剂;帮部每排每帮4根,间排距为1000×900mm,每孔选用1条Z2388树脂锚固剂,配合一根长度3200mm的H型钢带,靠近肩窝处的锚杆向上倾斜15°安装,靠近底角的锚杆安装俯角为15°,锚杆安装时预紧力为20kN,扭矩为150N·m;锚索采用Φ17.8×6200mm的钢绞线,“二0二”布置,采用W型钢带沿巷道轴向连接,间排距为2000×1800mm,每孔选用2条Z2388树脂锚固剂,预紧力为40kN,全断面铺设12#铁丝菱形网。巷道表面采用双层网,内层为钢筋网,外层为塑料网,网片间搭接长度为0.1m。10-430运输巷支护断面如图1所示。

图1 原有锚网索支护示意图

2.2 巷道围岩破坏现状及原因分析

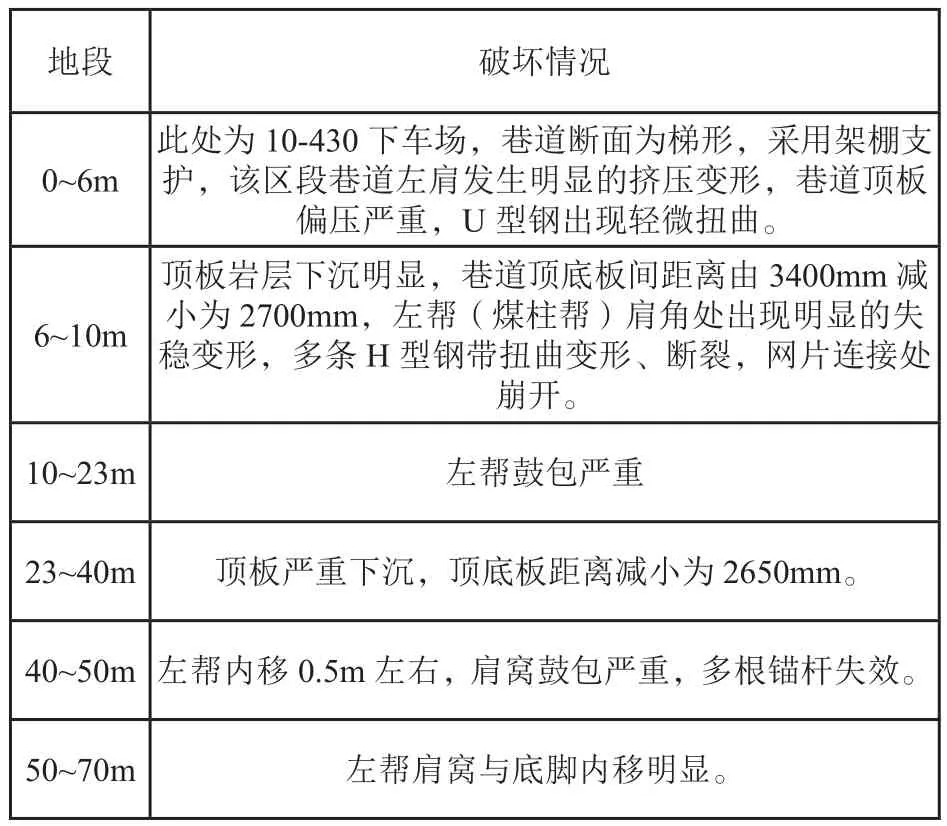

为具体了解10-430B运输巷掘进初期围岩变形破坏的特点,在井下进行了现场调查,根据现场围岩的破坏情况总结其变形特征及原因。根据现场围岩的破坏情况整理得到表2所示结果。

表2 围岩破坏情况现场考察结果

10-430运输巷围岩的变形特征主要为:(1)巷道断面收敛严重,且左帮变形量明显大于右帮;(2)表面围岩较破碎,存在大量网兜;(3)煤柱帮肩窝处和底脚内移严重。

为准确了解10-430运输巷围岩特性,在现场取样进行了煤岩体物力力学实验室测定,得到煤帮煤样的坚固系数为0.6135,顶板岩样的抗压强度为23.23MPa,底板岩样的抗压强度为17.69MPa,围岩的强度较低,属于典型的“三软”煤巷,巷道围岩在采掘影响下容易破碎,变形控制困难。

根据以上研究分析,10-430运输巷围岩失稳破坏的主要原因为:(1)巷道受到上区段工作面回采和巷道自身开挖的双重影响,煤柱侧支撑强度不足,上覆岩层对巷道的不均匀载荷导致围岩内产生过多的剪应力和切应力;(2)巷道属于三软煤巷,围岩破碎较严重,原本强度较低,且具有一定的流变性;(3)原有支护方案支护强度和刚度不合理,初期支护强度过低导致围岩的完整性和自承能力受到破坏,当围岩出现失稳变形时再提高支护刚度,已无法控制围岩的进一步破坏。

3 “三软”煤层巷道支护技术研究

辛置煤矿10-430运输巷围岩失稳变形的主要原因为巷道围岩强度低,支护参数选择不合理,支护体系的初始刚度过小,导致巷道浅部煤岩体在高应力条件下,内部裂隙和节理持续发育,直至巷道的整体性失稳。为有效控制10-450运输巷在“三软”围岩条件下的变形,本次研究合理设置锚杆锚索的预紧力,给予围岩合理的支护刚度,适当增加锚杆锚索的数量来提高支护结构的强度。

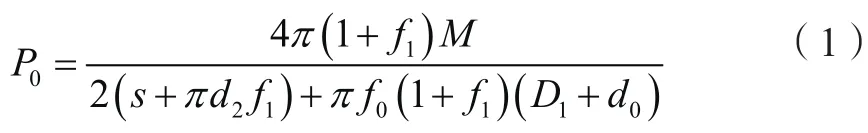

安装锚杆时施加合理的预紧力,对于防止巷道浅部围岩出现离层、强度弱化等现象具有重要作用。根据相关研究成果可知,锚杆预应力为杆体破坏极限的30%~50%较为合理,10-430运输巷采用Φ20mm的BHRB335钢锚杆,屈服载荷为105.2kN。由此可知合理的预紧力为31.6~52.6kN,安装锚杆的预紧力大小为[1-2]:

式中:

p0-锚杆预紧力,kN;

M-安装锚杆螺母时的预紧力距,N·m;

s-螺纹导程,s=nt,mm;

n-螺纹头数,个;

t-螺距,mm;

d2-螺纹直径,mm;

f0、f1-螺母和锚杆、垫圈间摩擦系数;

d0-垫片内径,mm;

D1-螺母与垫片有效接触面积边缘的直径,mm。

假设:

则锚杆预紧力:

锚杆预紧力在特定型号的锚杆条件下,仅可通过调节安装时螺母的力矩来调节,原有支护方案锚杆预紧力为20kN,为提高其支护刚度,设计将锚杆预紧力提升至40kN,需将安装时的预紧力距增至300N·m。

同理,辛置煤矿顶板支护所用的Φ17.8×6200mm钢绞线的破断载荷为342kN,计算可得合理的安装预紧力为102.6~171kN。根据现有研究成果[3-4],锚杆锚索协调变形时锚杆锚索的预紧力关系为:

式中:

Ps-锚索预紧力,kN;

P0-锚杆预紧力,kN。

不考虑安装时的应力损失,当锚杆预紧力为40kN时,锚索预紧力应为125kN。

4 10-430运输巷围岩控制技术及应用效果分析

4.1 10-430运输巷优化支护方案

锚杆锚索安装时的预紧力可以提高巷道支护的刚度。为提高锚网索支护的强度,设计将锚杆型号改为Φ20×2400mm,间排距调整为800×800mm,每排7根,最外侧的锚杆距离帮部400mm,顶板两侧锚杆与竖直方向夹角为15°。顶板锚索采用Φ17.8×6200mm的预应力钢绞线,采用“三二三”布置,间排距为1100(2200)×800mm,所有锚索垂直顶板安装。两帮锚杆规格与顶板相同,间排距为800×800mm,每排5根,较近底板和顶板的锚杆安装时分别向下和向上倾斜15°。所有锚杆安装时预紧力为40kN,锚索安装时预紧力为125kN。具体的支护参数如图2所示。

4.2 支护效果分析

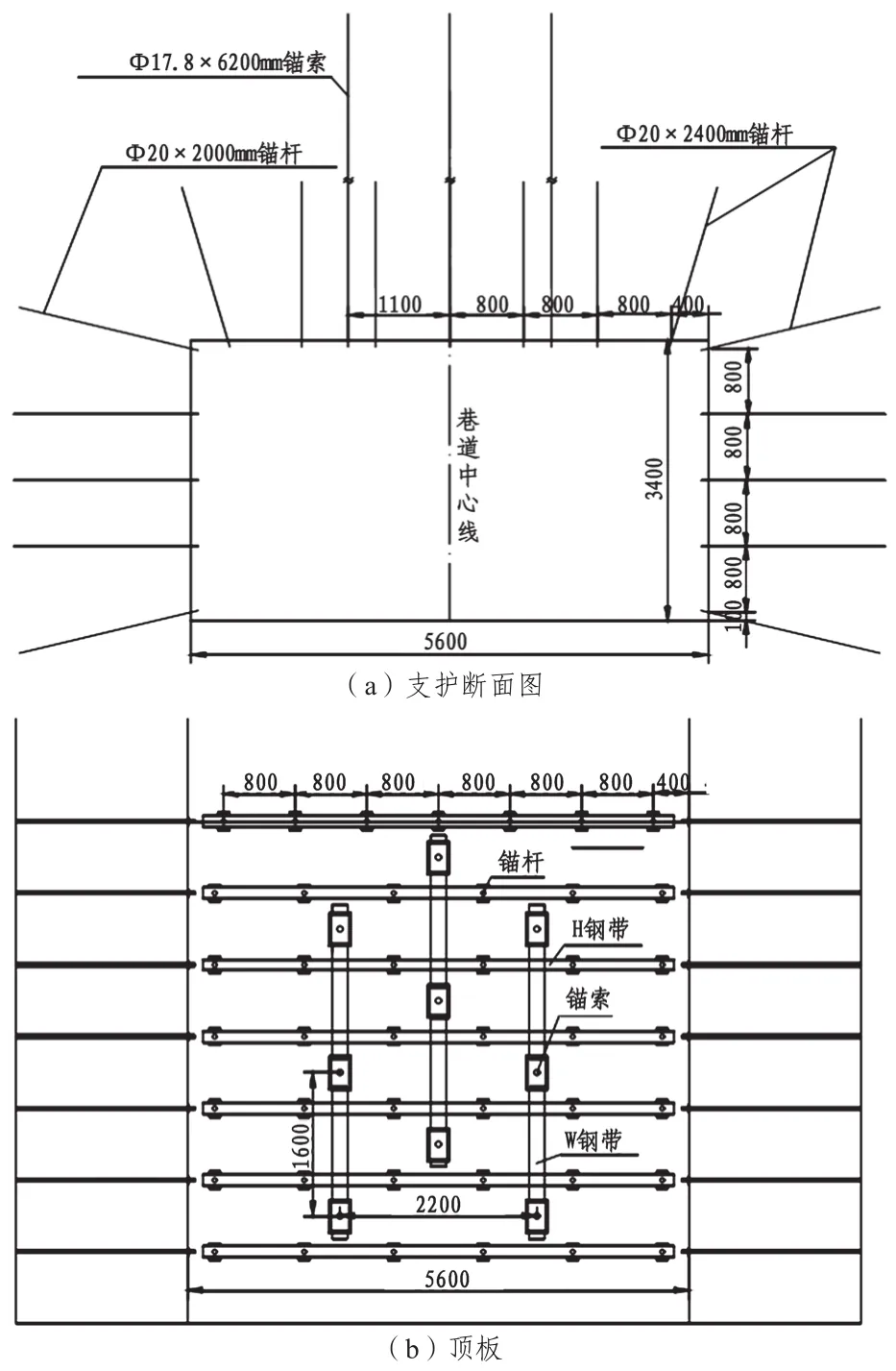

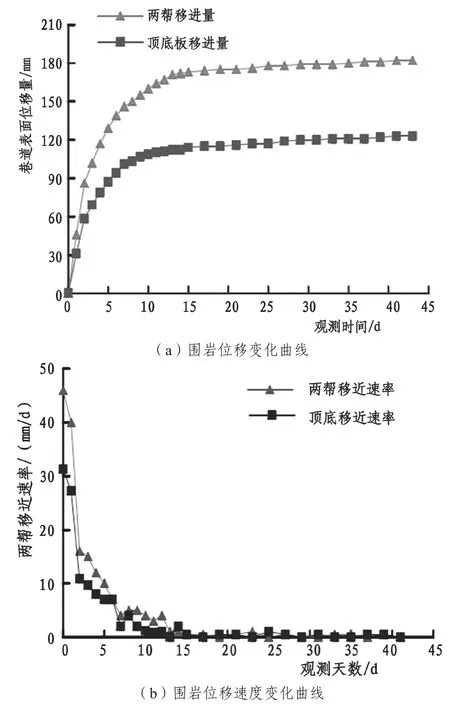

为考察10-430运输巷采用优化后的支护方案的围岩控制效果,在巷道掘进期间采用“十字布点法”进行围岩位移观测,结果如图3所示。围岩的位移可分为三个阶段:剧烈期(成巷5d内)、缓慢期(成巷5~15d)、平稳期(成巷15d后)。最终巷道顶底板最大移近量为123mm,变形速度稳定在0.3mm/d,两帮最大移近量为182mm,变形速度稳定在0.4mm/d。由此可知,巷道的变形量和变形速度得到有效的控制,围岩控制效果明显。

图2 锚网索支护详情

5 结论

通过对辛置煤矿10-430运输巷围岩破坏情况的现场调研、煤岩体实验室物理力学试验、理论分析计算等方法研究表明,10-430运输巷属于典型的“三软”煤巷,巷道变形严重主要因素为原有支护方案的强度和刚度不足,研究确定锚杆安装的预紧力为40kN,锚索的安装预紧力为125kN,并适当地调整支护参数来提高支护强度。现场应用过程中,围岩位移监测表明,顶底板最大移近量为123mm,两帮最大移近量为182mm,变形速度稳定在0.4mm/d,围岩控制效果明显。

图3 10-430运输巷掘进期间围岩位移监测结果